两种双金属刀座成形方式的对比分析

文/丁一林·淮南凯盛重工有限公司

两种双金属刀座成形方式的对比分析

文/丁一林·淮南凯盛重工有限公司

丁一林,工程师,主要从事锻造及热处理工艺的编制工作,参与EBZ160掘进机切割部的设计及主持10-3C.10-6B的改进项目。

双金属刀座用于掘进机截割部切割头处,其下部与切割头体(切割头整体由16Mn板焊接而成)焊接,要求有很好的焊接性;其上部承受切割刀头切割煤岩层的切割力及煤岩层的摩擦力,要求有足够的强度和高的硬度;因此刀座采用双金属制造,其下部为16Mn,上部为42CrMo,上下部占重量比例分别为65%和35%。其位置及构造如图1所示,双金属刀座实物图如图2所示。

图1 双金属刀座位置及构造

图2 双金属刀座实物图

在每台掘进机切割头部,双金属刀座为几十个不等,且均匀分布,结构复杂,决定其采用摩擦焊后模锻锻造成形。双金属刀座零件图如图3所示。

此零件的锻件采用单件模锻时,考虑到该锻件由双金属组成,且不同组分的金属部分形状不同,制坯时必须要做标记,否则易造成废品,解决办法可在摩擦焊时做标记;如果两件合体模锻时,锻件由不同成分的金属组成不同的形状,且其坯料摩擦焊接为一体,则可考虑摩擦焊接时,三段圆棒下料,中间一段为锻件焊接时接触切割头体部分,材料是16Mn,两头均为42CrMo;模锻时,两锻件可采用不同的方式对称排布,此例为两件互相先以X轴对称,再以Y轴对称而成,制坯时不会造成混淆,模锻热切后采用锯切分开。

两种成形方案

方案1

成形工艺为:下料→焊接→退火→标记→制坯→模锻→切边→成品。

⑴圆棒下料。按重量35%的16Mn及65%的42CrMo分别下料。

⑵摩擦焊接。清除焊接端面毛刺,在摩擦焊机上将上述不同金属圆棒焊为一体。

⑶退火处理。为了使焊缝组织均匀化,采取退火处理。

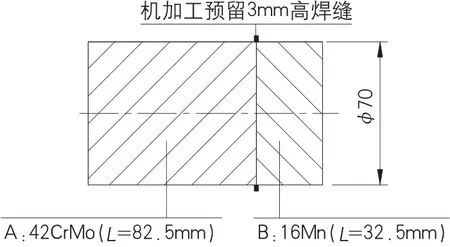

⑷做标记。车去部分焊接飞边,焊缝周边留凸出圆棒表面h=3mm作为两种金属标识,如图4所示。

图3 双金属刀座零件图

图4 加工预留3mm高度

⑸制坯。凭标识判断两种金属位置,在750kg自由锻锤上利用斜度11°的斜角夹板锻出锻件大端及小端;其长宽方向尺寸略小于锻件长宽尺寸,高度方向尺寸略大于锻件平均高度尺寸。

⑹模锻。在1t模锻锤上模具成形;模具以图3主视图(第一视图)方向为分模面,锻件在三向压应力下模锻成形。

⑺切边,成品。在切边模上热切,去飞边;人工除去残留飞边、毛刺,锻件成品入库。

方案2

成形工艺为:下料→摩擦焊→退火→机加工→摩擦焊→退火→制坯→模锻→切边→成品。

⑴圆棒下料。下料分三段,均为φ70mm,见图5。考虑飞边及锯切余量,A段为42CrMo,L=82.5mm,B段为16Mn,L=70mm,C段与A段相同。

图5 下料尺寸

⑵一次摩擦焊接。清除焊接端面毛刺,在摩擦焊机上将A、B段焊接为一体。

⑶完全退火处理。为了使焊缝得到均匀组织以及消除焊接应力,采用完全退火,加热温度为850℃,保温一段时间,随炉缓冷至室温。

⑷机械加工。车去A、B焊缝周边飞边。

⑸二次摩擦焊接。清除待焊接端面毛刺,在摩擦焊机上将C段与已焊好的A、B段焊接为一体。

⑹完全退火处理。加热温度为850℃,保温一段时间,随炉缓冷至室温。

⑺机械加工。车去C段焊缝周边飞边。

⑻弯曲制坯。制坯在1t自由锻锤上利用弯曲模进行,其弯曲模两端大头部分(42CrMo)做成椭圆形,这样在模锻时锻件容易成形,也保证了锻件质量;模腔椭圆部分高度方向尺寸小于锻件分模面(图3主视图)方向长宽尺寸,此处取h=45mm,模腔中间部分尺寸也小于小头部分相应尺寸。弯曲模如图6所示。

图6 弯曲模

⑼模锻。在2t模锻锤上模具内成形;将弯曲模制好坯的坯料翻转90°,放置在锻模模腔内,锻件在三向压应力下模锻成形。锻模如图7所示。

图7 锻模

⑽切边。在切边模上热切,去飞边。其切边模尺寸可参考热锻件图尺寸,其热锻件图如图8所示。

⑾锯切,成品。在工装的夹持下,锯切锻件图8所示6mm处,一分为二;人工除去残留飞边、毛刺,锻件成品入库。

图8 热锻件图

方案1、2在成形过程中,均有其优缺点:

⑴方案1制坯时,凭标识判断两种金属位置,锻出锻件大端及小端;但此时圆棒温度高达1200℃,其周围空气温度高于其余部分空气,引起空气对流,光的折射使操作者眼睛容易产生错觉,坯料大小端易倒置,锻出锻件易造成废品;再者,坯料很快冷却,容不得辨认时间过长。

⑵方案1每次只能锻出一件,效率不高。

⑶方案1比方案2工步简单,在公司没有大设备的情况下可采用;例如,公司只有1t模锻锤。

⑷方案2比方案1工步复杂,成本稍高。

⑸方案2中两锻件互相先以X轴对称,再以Y轴对称而成,小端部分均在中间,大端部分在两端,不存在混淆问题。

⑹方案2一次能锻两件,效率高。

结束语

通过以上对双金属刀座的两种成形方案的讨论,从中可看出其主要是模锻方法的不同;我公司采取第二种方案成形,效率高,良品率几乎可达到100%,为掘进机的生产提供了保障,得到客户的好评。双金属刀座的成功研制为公司双金属刀座的生产积累了宝贵的实践经验。