多向模锻冲头断裂原因探讨

文/耿志宇,王金业·二十二冶集团精密锻造有限公司

多向模锻冲头断裂原因探讨

文/耿志宇,王金业·二十二冶集团精密锻造有限公司

耿志宇,工程师,硕士,二十二冶集团精密锻造有限公司理化检验中心副主任,主要负责锻件热处理工艺的制定、力学性能检验和金相检验等工作。

为了研究多向模锻生产中冲头断裂的原因,通过金相显微技术、冲击试验、化学分析和扫描电镜等方法,分析了冲头材料的金相组织、冲击韧性、化学成分和夹杂物形貌。结果表明,材料化学成分合格,冲头纵向存在带状组织,且冲头组织没有完全转变为回火索氏体组织,材料的冲击吸收功低于标准要求。因此,冲头材料组织不合格是导致冲头断裂的主要原因。

在实际生产中,材质为H13的冲头在投入使用不超过72h即发生了断裂。冲头断裂导致生产中断,产生了不必要的经济损失。本文通过金相试验、冲击试验、化学分析和扫描电镜等方法对断裂冲头的材料进行了分析,最终成功找出冲头断裂失效的原因,避免了类似事故再次发生。

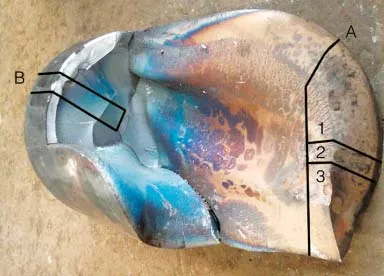

图1 H13冲头失效分析取样图

取样及成分检测

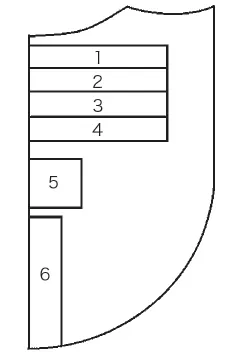

H13冲头失效分析取样如图1所示,取样主要分为A区和B区。B区取样位置如图2所示。其中,A2和B6试样进行金相组织观察,B1、B2、B3、B4四个试样加工成冲击试样测试其冲击韧性,B5试样用作化学成分测试。

图2 B区域试样切割示意图

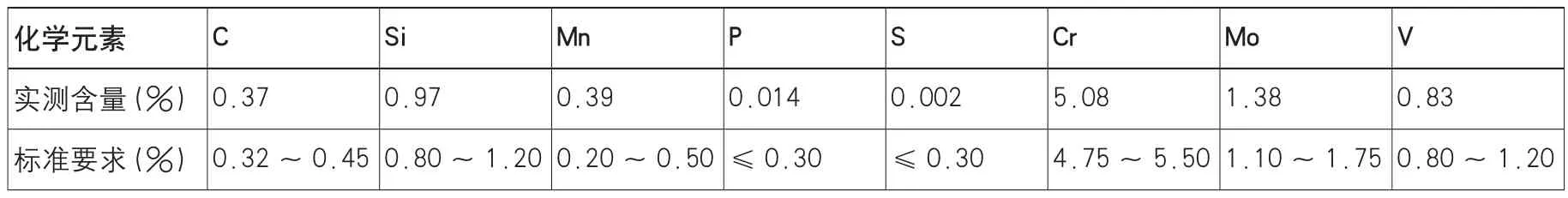

表1 冲头材料化学成分与标准要求

对冲头材料进行化学成分检测,结果如表1所示。由结果可见,冲头材料的化学成分符合《GB/T 1299-2000合金工具钢》标准要求。

冲击韧性试验分析

取试样B1、B2、B3进行V型口夏比冲击试验,并按照标准要求制成冲击试样,试验结果如表2所示。

表2 冲击试验结果

从H13冲头的冲击试验断口观察材料属脆性断裂,断口平整。冲击韧度平均值5.5J/cm2,标准要求一般H13材料的冲击韧度为10~13.5J/cm2,高质量H13材料的冲击韧度为13.5~16.875J/cm2。由此可见,断裂的H13冲头冲击性能偏低。

金相组织分析

所有金相试样经金相砂纸打磨、抛光机抛光后对抛光面进行侵蚀以观察金相组织。所用的侵蚀剂为4%硝酸酒精溶液,侵蚀时间约4s。侵蚀完成后采用密封袋密封,准备观察金相组织。观察金相组织所用的显微镜为蔡司Axiovert200金相显微镜。

冲头头部纵向金相组织

首先观察100倍的金相组织,试样B6的取样位置及放大100倍组织如图3所示。

图3 B6试样金相组织(100×)

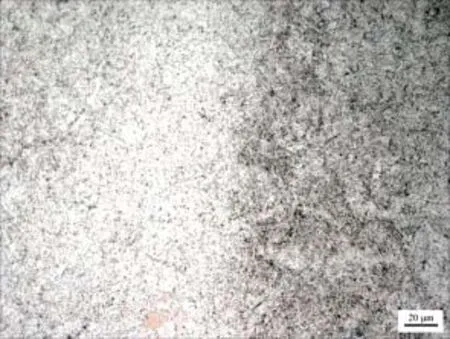

由图3可见,B6试样中部存在明显的带状组织,方向沿冲头竖直方向;试样头部组织较中部均匀,带状组织不明显。为进一步观察组织形貌,对B6试样放大500倍的金相组织进行观察,如图4、图5所示。

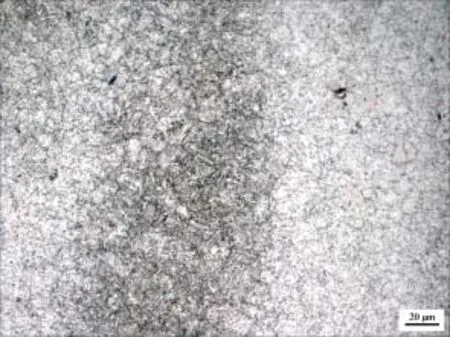

图4 B6试样中部金相组织(500×)

试样中部放大500倍组织如图4所示。由图4可见,带状组织呈明显的组织不均匀特征,这种特征可能是由于碳和合金元素沿锻造方向的偏析所引起的。图4中灰白色的区域为合金元素偏析区域,因为偏析带中碳和合金元素较高,淬火马氏体细而且耐回火性高,侵蚀偏析带呈灰白色;黑色区域为合金元素含量低的区域,组织形貌为回火马氏体+回火屈氏体组织。因为合金元素含量低,淬火易得到马氏体,回火后根据回火程度的不同得到了回火马氏体+回火屈氏体组织。另外,在灰白色区域观察到了可塑性夹杂,夹杂的存在很可能是冲头失效的原因之一。

在钢锭冷却时,钢液中分配系数小于1的合金元素和杂质元素不断从树枝晶析出,因而这类元素在树枝晶间区域的浓度明显高于树枝晶内的浓度。由于这种微观结晶偏析,在枝晶间最后凝固的部分富集着碳和合金元素,凝固后形成大量的碳化物,在锻轧过程中它逐步沿热加工方向延伸成带状。带状偏析对H13钢的使用性能有一定的影响。由于带状组织相邻带的马氏体条粗细不同,淬火、回火后在带之间会产生应力集中。带状偏析的存在会造成钢材的冲击韧性、断裂韧性和塑性等降低,并具有明显的各向异性,而且碳化物集聚区域(高碳马氏体区)最易成为疲劳裂纹源。因此,H13材料要严格控制碳化物带状偏析。由于合金元素偏析,不同部位合金元素和碳含量不同,导致侵蚀出的组织不同。

图5 B6试样头部金相组织(500×)

试样头部放大500倍组织如图5所示。由图5可见,头部组织的偏析程度较中部有所减轻,但是依然存在灰白色的偏析区域。冲头头部在工作时与坯料接触,生产过程中,冲头头部在工作时的温度已经达到奥氏体转变温度。在高温下工作的冲头头部区域受热影响,偏析产生的带状组织得到扩散,从而减轻了组织的带状程度。

另外,对B6试样测试了其洛氏硬度,所用设备为HRC-150硬度计。测试结果显示,冲头头部硬度为25HRC左右,而中部硬度为50HRC以上,这也是冲头头部工作温度过高的结果。H13钢冲头的最高工作温度约为600℃,因为在600℃以下,H13回火时产生的二次硬化碳化物呈细小弥散分布,这也是H13钢具有高硬度的原因。工作温度超过600℃后碳化物可能聚集长大,内部组织应力充分释放,特别是温度超过奥氏体转变温度后部分碳化物有可能溶解,这样就导致H13钢的硬度急剧下降。

冲头中部纵向金相组织

对A2试样进行了金相组织观察,分别观察了试样中部和边缘的金相组织,如图6和图7所示。

图6 A2试样中部金相组织(100×)

图7 A2试样边缘金相组织(100×)

由上图可见,冲头中部也存在带状组织,方向与B6试样观察到的带状组织相同。进而对试样A2放大500倍的金相组织进行了观察,如图8所示。

同样的,图8中灰白色区域是合金元素偏析区域,深灰色区域是合金元素含量较低,淬火后得到特征明显的马氏体组织,回火后得到回火马氏体组织。

图8 A2试样中部金相组织(500×)

夹杂物观察

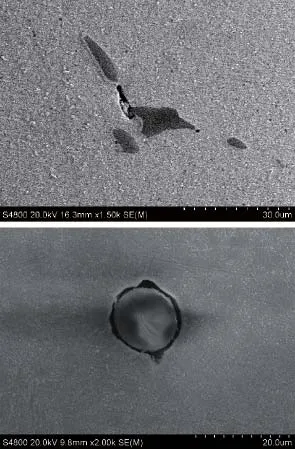

对B6试样和A2试样进行了夹杂物观察,经过扫描电子显微镜观察可见,试样表面存在夹杂物,如图9所示。

图9 H13夹杂物观察

对图9中部分夹杂物进行能谱分析。经分析,圆形夹杂物为Al2O3,夹杂物的直径为14.5μm;长条状夹杂物为VO2和少量氮化物杂质,夹杂物最大长度为41.8μm。

由以上观察分析可见,H13钢中的夹杂物主要有Al2O3和VO2,钢中的氧化物夹杂硬度高、塑性差,在钢进行塑性变形时,夹杂物容易脆裂,使钢的韧性降低,脆性增大,在使用过程中易发生开裂,并且夹杂物切断了冲头基体的连续性,冲头在使用过程中极易引起应力集中,造成早期开裂。

结束语

综上,上冲头存在的问题主要有:

⑴原材料纯净度低。在扫描电镜和金相组织图片中可清晰观察到非金属夹杂,可能会降低模具塑性、韧性,脆性增大,易导致开裂。并且夹杂物切断了冲头基体的连续性,冲头在使用过程中极易引起应力集中,造成早期开裂。

⑵材料的冲击功低。一般H13的冲击韧度为10~13.5J/cm2,而上冲头冲击韧度平均值5.5J/cm2,韧性较差。

⑶上冲头材料组织偏析,存在带状组织。这是由于合金元素在锻造时沿与锻造垂直的方向偏析所致,严重的带状组织会导致钢内部产生内应力,增加脆性。

⑷使用过程中,局部温度过高,可能引起材料的失效。

可采用的解决办法:

⑴消除钢中的氧化物等夹杂,提高钢的洁净度,保持基体的连续性;

⑵增加模具材料的锻造次数和锻造比,结合充分的扩散退火,以消除合金元素的偏析,这样得到均匀的组织,在后续热处理和使用过程中才能充分发挥材料的性能。