液化天然气储罐顶部进液管的有限元分析

徐志岳,惠虎

(华东理工大学承压系统安全科学教育部重点实验室,上海200237)

引 言

随着人们对环境问题的重视,较清洁能源天然气近几年在我国得到了广泛的推广和应用,其工程建设项目越来越多[1],同时液化天然气储罐的需求量也在逐年增加[2]。液化天然气储罐一般由内容器和外壳组成[3],内容器与外壳之间通过拉杆、不锈钢薄片、钢带等相互支撑[4];它们之间采用真空粉末绝热或高真空多层绝热[5-7]。内容器和外壳之间有顶部进液管、底部进液管、出液管、气相管、液位计气相管、液位计液相管、溢流管道等工艺管道,这些管道在常温下安装,在工作状况下承受内压、自身重力及温差载荷。为了避免产生过大的温度应力,支撑结构及工艺管道一般具有一定的热变形补偿能力[8]。对其处理不当时,不仅会在内容器和外壳上造成较大的温差应力,还会波及到它们之间的接管,尤其当接管自身热变形补偿能力较差时,会在接管根部产生很大的热应力并导致结构破坏[9]。为此,通过对液化天然气储罐的低温管道进行应力分析,可有效改进其结构,降低温度应力的影响,保证结构安全。分析中采用了ANSYS软件进行了结构强度分析[10],分析主要考虑了顶部进液管在承受内压、自身重力及温差应力作用下的变形和应力分布情况,并进行了管道的优化设计,评价了其安全性。

1 低温储罐及顶部进液管的主要参数

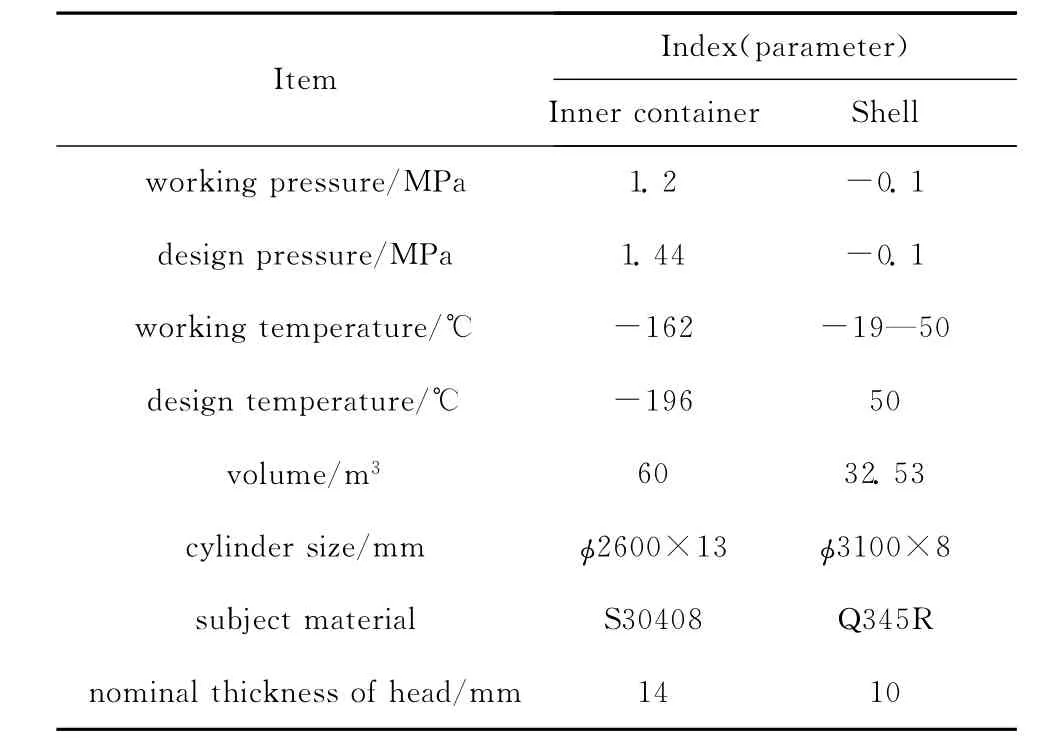

本文分析的低温储罐为立式容器,其内容器及外壳的主要技术参数如表1所示。

表1 储罐的技术参数Table1 Technical parameters of tank

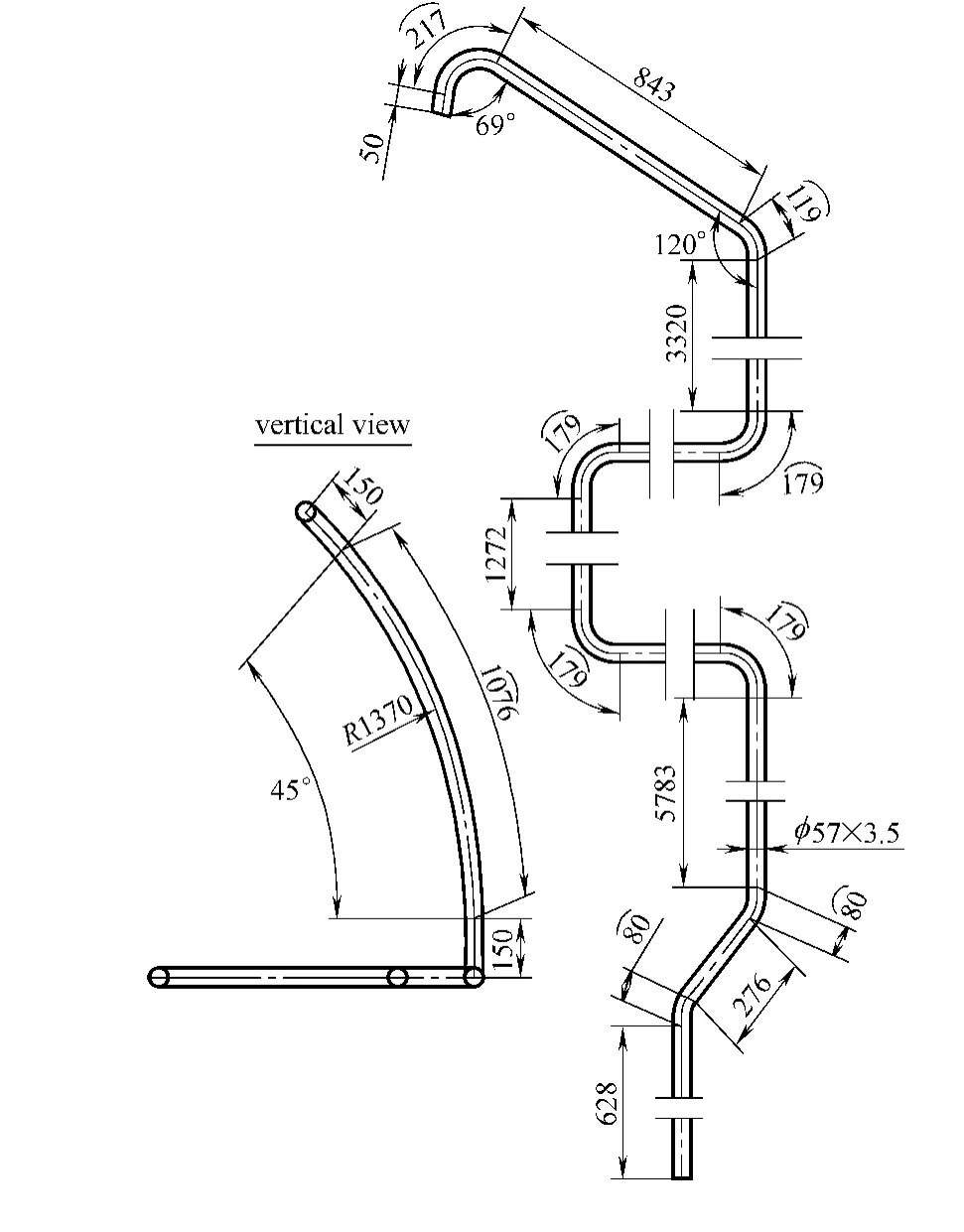

顶部进液管[11]的主要作用是储罐在首次使用或很久未用再用时让液体均匀地喷淋到内容器里,因LNG是低温液体,LNG不对内容器喷淋预冷就直接充装对罐体材料可能会有损伤[12]。一般来说,罐体做完预冷且罐体内部有一定的液体高度时,就可以从下部的进出液管进液了。该管道穿过外壳 (通过一碗状支撑焊接在外壳上,实现密封),通过夹层连接到内容器顶部的接管。其结构参数如图1所示,设计材料为S30408,弯曲半径均为114mm。

图1 优化设计前顶部进液管的结构图Fig.1 Structural picture of top inlet pipe before optimization design

2 顶部进液管道的有限元分析

2.1 有限元软件

本文采用了大型商用有限元软件ANSYS软件进行了管系的应力及变形分析。

对于管路问题[13],ANSYS软件提供了一组特殊的命令,使用户按规范的管路输入数据建立管路系统模型,而不必按照标准的ANSYS直接生成方法进行建模操作。当输入管路命令时[14],ANSYS程序内部将管路数据转换成直接生成模型的数据,并将转换的信息存到数据库里,方便了工程应用。

2.2 有限元模型

由于顶部进液管与内容器及外容器均焊接在一起,因此,其在内、外容器间的部分也是受拘束最大的位置,是重点考察部位。根据相应的图纸采用PIPE16,PIPE18管单元建立了管道系统的有限元模型如图2所示,整个模型共划分了13个单元。

PIPE16[15]是一种单轴单元,具有拉压、扭转和弯曲性能。该单元在两个结点有6个自由度:沿节点x,y,z方向的平移和绕结点x,y,z轴的旋转。该单元基于三维梁单元 (BEAM4),包含了根据对称性和标准管几何尺寸进行的简化。PIPE18为一种曲管单元。

2.3 材料参数

S30408[16]材 料 在 -196℃ 时 的 弹 性 模 量 为2.1×105MPa,泊松比为0.3,密度为7.93×10-6kg·mm-3,线膨胀系数为14.67×10-6℃-1。在ANSYS前处理过程中将以上材料参数输入。

图2 优化设计前顶部进液管的有限元模型Fig.2 Finite element model of top inlet pipe before optimization design

2.4 载荷及边界条件的施加

对管道系统的边界条件作了如下处理:管系中焊接在内、外容器封头上的A、B两点,由于其固定在设备上,因此可将其全部自由度约束为0。

在工作载荷下,管道承受设计压力1.44MPa的内压和夹套间-0.1MPa的设计压力,以及设计温度为-196℃的温度载荷,此外还要承受自身重力,整个管道系统的加载情况如下:对所有管道单元施加1.54MPa的内压以及-196℃的温度载荷,并对整个管道系统施加沿竖直方向 (y方向)的重力加速度g=-9.8m·s-2。

2.5 应力及变形分布结果

分析得到顶部进液管的水平位移 (以远离内容器为正)情况如图3所示。可以看出,在工作时,由于充入深冷液体管道遇冷,会产生形变,水平方向的最小位移为-22.99mm,最大为0.69mm。图4给出了顶部进液管竖直方向 (以向上为正)的位移,其竖直方向上的最大变形达到了-33.05mm。

图5为顶部进液管的最大主应力分布图,其最大应力位于内容器顶部与进液管焊接部位附近,达到了377MPa,主要是由于管道的热变形补偿能力不足引起的。基于此,建议考虑增加顶部进液管的柔性。图6对最大应力处进行了局部放大处理。

3 优化后顶部进液管道的有限元分析

图3 顶部进液管的水平位移 (沿容器径向方向)分布Fig.3 Horizontal displacement for top inlet pipe(along radial direction of vessel)distribution

图4 顶部进液管的竖直方向位移(沿容器轴向方向)分布Fig.4 Vertical displacement for top inlet pipe(along axial direction of vessel)distribution

图5 顶部进液管的最大主应力分布Fig.5 Maximum principal stress distribution of top inlet pipe

顶部进液管的最高工作压力为1.2MPa,工作温度为-162℃,可见,该管道受热应力的影响较大。原来的顶部进液管由于弯头处的弯曲半径过小,导致其受温度应力的补偿能力较弱,产生了过大的局部约束应力[17]。因此,应该通过增加管道的曲率半径来进行管道的结构优化设计[18],提高热变形补偿能力,降低管道所受到的最大主应力,保证管道的安全性。基于此,得到优化后顶部进液管的结构参数如图7所示。

图6 顶部进液管的最大主应力局部放大图Fig.6 Partial enlarged drawing of maximum principal stress distribution for top inlet pipe

图7 优化后顶部进液管道的结构Fig.7 Structural picture of top inlet pipe after optimization design

采用与原管道相同的方法对优化后的顶部进液管进行有限元分析,图8为优化后的顶部进液管的有限元模型。

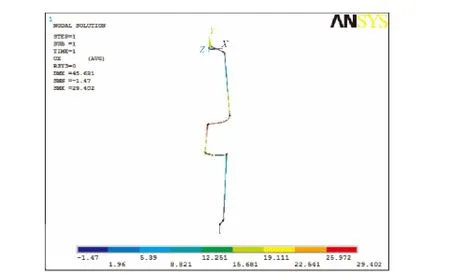

分析得到优化后的顶部进液管道水平位移 (以远离内容器为正位移)分布情况如图9所示,可以得出,在低温下,由于充入深冷液体管道遇冷,会发生形变,其水平方向的最小位移为-1.47mm,最大为29.40mm。图10给出了优化后的顶部进液管道竖直方向 (以向上为正)的位移,其竖直方向上最大达到19.97mm,最小为-14.41mm。

图8 优化后的顶部进液管的有限元模型Fig.8 Finite element model of top inlet pipe after optimization design

图9 优化后顶部进液管水平位移 (沿容器径向)分布Fig.9 Horizontal displacement for top inlet pipe(along radial direction of vessel)distribution after optimization design

图11给出了优化后顶部进液管的最大主应力分布图,图12对最大主应力处进行了局部放大处理。最大应力位于绕内容器的下部管道曲率半径较小的弯头处,最大为56.0MPa,远小于S30408材料的许用应力137MPa。因此,在承受内压、自身重力及温差应力的作用下,优化后顶部进液管的安全性可以得到保证。

4 两种结构的安全性评价

由ANSYS有限元分析软件可知,在内压、自重及温度应力的作用下,原来的顶部进液管所受到的最大主应力为377MPa;而经过结构优化后的顶部进液管所受到的最大主应力仅为56MPa。可见经过优化后的顶部进液管的结构强度得到了极大地保证,也远小于管道材料S30408[19]的许用应力137MPa;优化后的顶部进液管可以安全稳定地使用,而原来的顶部进液管道所受到的最大主应力则远远超过了材料的许用应力[20],继续使用会有一定的危险性。

图10 优化后顶部进液管竖直方向 (沿容器轴向)位移分布Fig.10 Vertical displacement for top inlet pipe(along axial direction of vessel)distribution after optimization design

图11 优化后的顶部进液管的最大主应力分布Fig.11 Maximum principal stress distribution of top inlet pipe after optimization design

图12 优化后的顶部进液管的最大主应力分布Fig.12 Partial enlarged drawing of maximum principal stress distribution for top inlet pipe after optimization design

5 结 论

利用有限元分析软件对正常设计工况下液化天然气储罐的顶部进液管道和优化后的顶部进液管道进行了线弹性分析,分析得到了其位移分布及应力分布情况。研究表明,通过合理的管路设计,提高管路的热变形补偿能力,可极大程度地降低管道的最大主应力,保证容器在使用过程中的安全。

[1] Tong Qingfu (童 清 福 ).Installation technology of LNG cryogenic pipeline [J].CityGas(城市燃气),2014,471(5):14-16.

[2] Zhou Weiming (周伟明),Chen Zhaohui(陈朝晖),Wei Wei(魏 蔚).Standard technical development and prospect of cryogenic vacuum adiabatic vessel[J].PressureVessel(压力容器),2013,30 (2):1-15.

[3] GB/T 18442—2011Cryogenic adiabatic pressure vessel[S].

[4] Xu Lie(徐烈),Fang Rongsheng (方荣生),Ma Qingfang(马庆芳).Cryogenic Vessel—Design,Manufacture and Use(低温容器——设计、制造与使用) [M].Beijing:China Machine Press,1987:47-94.

[5] Krishnaprakas C K,Badari N K,Dutta P.Heat transfer correlations for multilayer insulation systems [J].Cryogenics,2000,40(7):431-435.

[6] Hofmann A.The thermal conductivity of cryogenic insulation materials and its temperature dependence[J].Cryogenics,2006,46:815-824.

[7] Di Xiaobo.Thermal insulation property and service life of vacuum insulation panels with glass fiber chopped strand as core materials [J].EnergyandBuildings,2014,73:176-183.

[8] JB 4732—2005Pressure vessel analysis and design standards[S].

[9] Wang Qiongqi(王琼琦),Wang Zhengdong (王正东),Tu Shandong(涂善东).Fracture analysis of heat exchanger tubes of two aldehyde heat exchangers [J].PressureVessel(压力容器),2009,26 (3):49-53.

[10] Wang Lei(王磊).Study on the finite element analysis and strength design of the pressure vessel open nozzle [D].Nanjing:Nanjing University of Science and Technology,2006.

[11] Wu Tongwen (吴 同 文 ).China's development of low temperature liquid storage tank [J].CryogenicEngineering(低温工程),1999,(1):1-6.

[12] Li Ruiqing (李瑞卿),Wang Xuying (王徐影).Points for attention in design of low-temperature pressure vessels and low-temperature pipeline [J].ChemicalFertilizerIndustry(化肥工业),2013,(3):70-72.

[13] Saeed Moaveni (S.莫 维 尼).Finite Element Analysis—ANSYS Theory and Application (有限元分析——ANSYS理论与应用) [M].3rd ed.Shanghai:Electronics Industry Press,2013.

[14] Shang Xiaojiang (尚晓江),Qiu Feng (邱峰).Advanced Analysis Method and Sample Application of ANSYS Structure(ANSYS结构有限元高级分析与范例应用)[M].Beijing:China Water Conservancy and Hydropower Press,2008.

[15] Lin Guilong (凌桂龙),Shen Zaiyang (沈再阳).ANSYS Structural Unit and Material Application Manual(ANSYS结构单元与材料应用手册) [M].Beijing:Tsinghua University Press,2013.

[16] Zhang Chaoyi (张 超 逸 ),Huang Kun (黄 坤 ),Zhao Mengqing(赵孟卿),Hao Li(郝利).Discussion on LNG submarine cryogenic pipeline [J].NaturalGasandOil(天然气与石油),2011,29 (4):06-08.

[17] Liu Weiping (刘卫平),Zhou Lan (周岚),Xu Qingshan(徐 庆 山 ).Design of cryogenic pressure vessel [J].ChemicalEngineer(化学工程师),2005,(3):49-50.

[18] Shang Chengwen (尚 成 文),Di Lanhui(翟 兰惠),Gao Bingjun (高炳军).Improvement of gas phase tube structure for LNG tank [J].OilGasStorageandTransportation(油气储运),2013,32 (4):445-447.

[19] Zhang Haihong (张海红),Hu Xiaoming (胡晓明),Cheng Jiuhuan(程久欢).Research on LNG cryogenic pipeline materials[J].ChemicalTechnologyMarket(化工科技市场),2010,33 (2):32-33.

[20] Liu Hongwen (刘鸿文).Material Mechanics(材料力学)[M].4th ed.Beijing:Higher Education Press,2009.

—— 储罐