面向对象的中厚板轧线模拟系统设计开发

矫志杰,何纯玉,赵 忠(轧制技术及连轧自动化国家重点实验室(东北大学),110819沈阳)

面向对象的中厚板轧线模拟系统设计开发

矫志杰,何纯玉,赵 忠

(轧制技术及连轧自动化国家重点实验室(东北大学),110819沈阳)

为实现轧线自动化系统离线调试和优化目的,开发了中厚板轧线模拟系统.应用面向对象技术进行模拟系统设计,将轧线划分为设备对象、仪表对象和轧件对象.单体对象通过封装的服务更新自身属性,通过开放的公共属性建立对象之间的关联.基于过程控制系统平台环境进行模拟系统开发,采用多线程结构满足中厚板轧线多个工艺区域的模拟要求,以时间触发器控制模拟时间步长,采用实际数据回放方法产生模拟系统的轧制工艺数据.模拟系统实现了从坯料上线开始到轧制结束生产过程的模拟,设计开发的中厚板轧线模拟系统已应用于实际工程项目,满足了轧线自动化系统的离线调试要求.

中厚板轧线;模拟系统;面向对象;系统开发

轧线模拟系统是进行轧制工艺和控制研究的重要工具,同时也是进行自动化系统离线调试和优化的重要手段.国内外学者在轧线模拟系统针对轧制工艺和控制的研究方面开展了大量工作[1-6].国内的科研院所和钢铁企业,在轧线自动化系统开发方面紧跟世界先进水平,针对板带轧机自动化系统及模拟仿真功能开发方面也有突出成果[7-10].目前轧线模拟系统的应用尚还存在一些问题:使用模拟系统进行轧制工艺和控制研究,虽然可以减少研究成本,降低直接在生产线进行实验的研究风险,但轧制力、辊缝等主要工艺参数一般都是通过理论模型计算并附加随机的扰动量作为模拟数据,与实际生产数据相比会有一定偏差;进行自动化系统离线调试和优化时,目前通常做法是在轧线自动化系统中配备模拟功能,不作为一个独立系统.但轧线自动化系统有大量控制逻辑和工艺控制功能需要调试和测试,辅助的模拟功能不能完全满足要求.因此开发一套适用性强,功能完备的模拟系统,对轧线自动化系统的调试和测试具有重要意义.另外,开发独立完备的模拟系统与自动化系统结合,可以更好地进行轧制工艺和控制的离线模拟仿真研究.本文依托于东北大学轧制技术及连轧自动化国家重点实验室承担的中厚板轧线自动化系统项目,开发独立的中厚板轧线模拟系统.

1 中厚板轧线概况及模拟系统实现思路

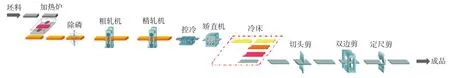

中厚板轧线的生产工艺复杂,设备繁多,典型的中厚板轧线工艺设备布置如图1所示.坯料上线,进入加热炉加热.出炉后经高压水除磷去除表面氧化铁皮,进入轧机区轧制.轧制完成的钢板进入控冷区,通过水冷方式控制轧件温降过程.随后轧件通过矫直机矫平、冷床空冷,经过切头、切边、定尺等精整工序得到最终成品[11].

图1 中厚板轧线工艺设备概况

中厚板轧线品种规格繁多,生产过程复杂.中厚板轧制过程为多阶段多道次可逆轧制,需要经过转钢和待温等工艺过程,并且经常有多块轧件同时位于轧机区域,处于轧制和待温等不同状态.这些生产特点决定了其控制功能复杂,对自动化系统提出了较高要求.

中厚板轧制生产线一般都会配备多级自动化系统来实现控制功能:3级制造执行系统(MES)主要完成生产管理功能;2级过程控制系统(PCS)完成过程跟踪、数据管理和工艺设定等功能;1级基础自动化系统实现设备控制和工艺控制等功能;0级传动系统完成设备传动功能.典型的中厚板轧线自动化系统的配置如图2中(a)所示.

图2 中厚板轧线自动化系统及模拟系统概况

正常情况下,必须将整个自动化系统完备连接、现场设备具备条件、有加热轧件供轧制,才能进行自动化系统的全面调试.如何在离线条件下完成自动化系统调试,并能够尽可能反映现场实际状态,这是轧线模拟系统应该实现的最重要功能要求.针对中厚板轧线控制特殊性,自动化系统中增加简单模拟功能很难满足要求,因此需要在现有自动化系统框架下,设计开发独立的模拟系统,如图2(b)所示.模拟系统实现的总体思路概况为以下几个方面:

1)将L0传动系统和现场设备及轧件作为模拟系统的替代对象;

2)自动化系统的主体控制功能不变,只增加必要的切换功能和辅助数据接口;

3)离线模拟状态下,将原来发送到L0和现场设备的控制信号切换发送给模拟系统;

4)模拟系统产生与实际生产过程对应的现场仪表检测信号和设备控制反馈信号,并将这些信号传递给在线自动化系统,用于自动化系统的系统测试和功能调试.

2 面向对象的模拟系统设计开发

2.1 面向对象技术的应用

面向对象技术是一种与传统面向过程不同的程序设计方法.面向过程方法是把系统分成若干个功能模块来开发,而面向对象方法从现实世界客观存在的事物出发来构造软件系统,把系统看作是相互协作而又彼此独立的对象集合.

轧线自动化系统的开发原来都是以面向过程的方式进行,按照具体轧线的工艺过程将设备和轧制产品融合在一起,通过功能来实现控制过程,这种方式需要针对不同轧线的不同工艺过程进行大量重复的程序设计开发工作.

从软件开发角度分析,轧线自动化系统的控制对象为轧线设备,并将工艺过程施加于轧件,它们彼此独立又相互关联,可以采用面向对象技术,将轧线设备和轧件进行对象抽象,对属性和服务进行类封装,通过类的继承和实例化手段,提高程序的可扩展、可配置、可重用性,方便系统设计开发,这也是程序设计和软件开发的总体趋势.

近年来,随着计算机和软件技术发展,国外引进的轧线自动化系统已开始采用面向对象的方法进行过程控制系统设计和开发,国内也开展了相关的研究和应用工作.但轧线自动化系统开发从面向过程转变为面向对象方式,仍有大量工作要做.轧线模拟系统采用面向对象技术进行设计和开发,既能提高程序代码的复用性,方便后续开发和使用,还能为轧线自动化系统尤其是过程控制系统按照面向对象方式进行设计开发积累经验,提供参考.

2.2 模拟系统的面向对象设计

2.2.1 模拟系统的对象划分

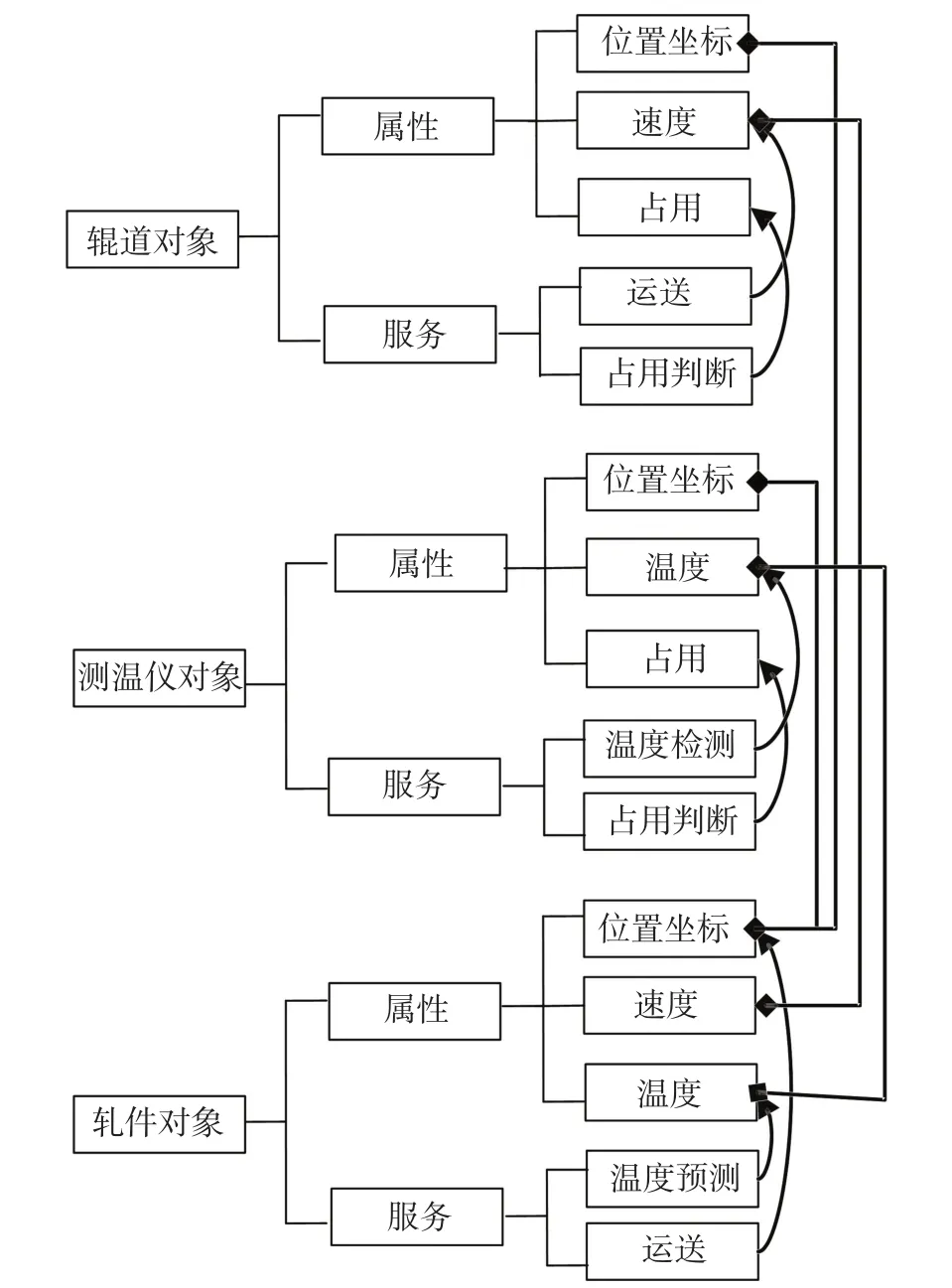

中厚板轧线模拟系统需要模拟的对象包括:加热炉、轧机等机械设备;测温仪、测厚仪等检测仪表,以及作为加工对象的轧件.对于大型设备,如轧机,又可以分解为小设备对象.不同对象之间通过公共属性建立关联,模拟系统只需要将对象进行关联和组合即可.

通过对中厚板轧线模拟系统涉及对象的分析,将模拟系统主要对象分为设备、仪表和轧件3类,三者之间互相关联.对轧机区的设备和仪表对象进行细化,对象划分的层次关系示意如图3所示.其他工艺区域涉及的设备和仪表对象层次划分关系与此类似.在对不同区域的设备对象进行拆解时,要考虑模拟需求,既要满足功能要求,又不能拆分得过于零散.

图3 轧机区对象层次关系

2.2.2 模拟系统的对象关联

不同对象封装各自的属性和服务,每个对象通过自身的服务更新属性,并通过开放的公共属性接口建立对象之间的关联.中厚板轧制时轧件需要在轧机区往返轧制和运送,并有多块轧件同时在线,因此本文以轧件运送过程涉及的辊道、测温仪以及轧件对象为例介绍对象服务和属性以及对象之间关联的建立.这几个对象封装的部分属性和服务如图4所示.

对象的属性更新包括:

1)辊道对象通过运送服务更新速度属性,通过占用判断服务对是否有轧件位于该段辊道上进行判断赋值.

2)测温仪对象通过温度检测服务将实测温度赋值给温度属性,通过占用判断服务对是否有轧件位于测温仪下进行判断赋值.

3)轧件对象通过温度预测服务为温度属性赋值,通过运送服务更新位置坐标属性.

对象之间建立的关联包括:

1)轧件位置坐标属性与辊道和测温仪的位置坐标属性建立关联.辊道和测温仪的位置坐标在对象实例化时,根据现场设备布置进行赋值,并固定不变.以工艺段的起始位置作为坐标原点,每段实例化辊道的位置坐标包括起始坐标和结束坐标;每个实例化的测温仪只有一个点坐标;每块实例化轧件的位置坐标包括轧件头部和尾部坐标.运送过程中轧件位置坐标不断更新,并与辊道和测温仪的固定坐标匹配.

2)轧件速度属性与辊道的速度属性建立关联.当轧件坐标与某段辊道坐标位置重合时,说明轧件位于该段辊道上,辊道速度与轧件速度匹配.如果轧件运送到两段辊道的交接处,需要判断前后两段辊道的速度,及轧件全长在两段辊道上的分配关系,确定速度关联.

3)轧件温度属性与测温仪的温度属性建立关联.当轧件坐标位置与某个测温仪坐标位置重合时,说明轧件位于该测温仪下,测温仪温度与轧件温度匹配.

图4 对象属性和服务示意

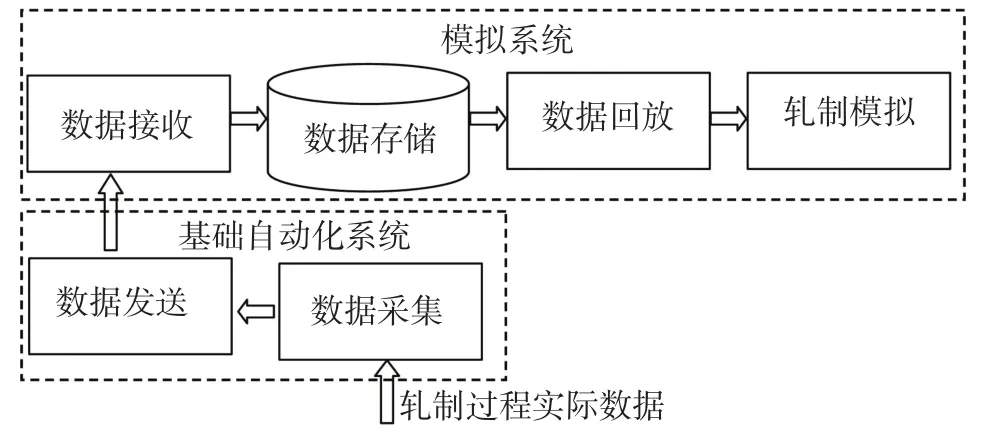

2.3 模拟系统轧制实际数据获取

模拟系统能否产生与实际轧制过程一致的数据是模拟功能实现的关键.在实际轧制生产线上可以记录大量的轧制过程实际数据,基于这些现场实际数据记录,采用数据回放方式产生模拟数据,可以真实再现轧制过程.模拟系统轧制实际数据的获取过程如图5所示,具体步骤包括:

1)基础自动化系统的数据采集模块采集轧制过程的检测仪表信号、设备运行反馈数据等全部实际数据;

2)基础自动化系统的数据发送模块将数据采集模块采集的实际数据发送给模拟系统;

3)模拟系统的数据接收模块进行数据接收,并以数据库或数据文件形式进行数据存储;

4)模拟系统的数据回放模块在进行轧制过程模拟时,读取存储的实际数据;

5)模拟系统的轧制模拟模块利用回放数据进行轧制过程的完全模拟.

图5 模拟系统的轧制实际数据获取

2.4 模拟系统开发及功能实现

2.4.1 模拟系统的开发

基于面向对象设计,将原来分散在过程控制系统和基础自动化系统中的模拟功能整合到独立的模拟系统中完成.模拟系统的开发基于现有的中厚板轧线自动化系统框架,软件开发平台利用过程控制系统平台环境,开发软件采用基于Microsoft操作系统的Visual Studio软件,数据通讯采用实验室自主开发的过程控制通讯软件.

模拟系统按照自动化系统控制功能范围,从加热炉前的上料辊道开始,到轧机后的轧后区域.按照工艺区域分为入炉区、出炉区和轧机区.后续的控冷、矫直、冷床、剪切区域不包括在本系统中,可以按照相同的设计思路加入模拟系统.

模拟系统采用多线程结构,针对入炉区、出炉区和轧机区设计独立线程完成模拟功能.每个区域设备和仪表采用面向对象的类设计.设备和仪表的位置坐标、尺寸等属性通过配置文件导入,并可以灵活修改,以适应不同轧线.每个工艺区域子线程设置单独时间触发器,用于控制该区域模拟的时间步长,并设计简单的模拟显示画面.在设定的时间步长内对该区域内的设备、仪表及轧件属性进行更新,并在画面上显示设备、仪表及轧件状态.

2.4.2 模拟系统的功能实现

坯料从加热炉前上料辊道上线,模拟开始.坯料向前运送,依次启动各段辊道,辊道模拟速度根据辊道传动电机特性由静止加速到设定速度,轧件速度与辊道速度匹配.坯料到达金属检测器和称重仪处,根据对象属性之间的关联,产生模拟的检测信号和称重信号.坯料运送到加热炉前,进行坯料定位.加热炉前的坯料入炉装置包括液压升降装置和电动送钢装置,液压抬升到限位,电动送钢装置将坯料送入炉内,模拟坯料入炉过程产生的反馈信号.加热炉本体设备控制由单独的自动化系统完成,不包括在本模拟系统中.坯料出炉过程与入炉过程类似,模拟坯料出炉过程液压升降装置和电动出钢装置产生的反馈信号.

轧机区模拟从坯料出炉开始.坯料出炉后,由炉前运送到轧机前的模拟过程与加热炉前坯料运送过程一致.坯料运送过程的温度模拟在初始出炉温度基础上,考虑空冷温降、与辊道接触传热温降以及高压水除磷的水冷温降.根据对象属性关联,坯料运送经过热金属检测器和测温仪时,产生模拟检测信号.坯料运送到轧机前,开始轧制过程.轧件在轧机区的往返多道次、转钢待温多阶段轧制过程的模拟,根据轧件PDI数据选取回放数据,产生轧制过程的模拟实际数据.轧制结束后,成品轧件向后运送,完成模拟过程.

3 实际应用

开发的面向对象中厚板轧线模拟系统已经成功应用于轧制技术及连轧自动化国家重点实验室承担的唐山中厚板板材有限公司3 500 mm中厚板轧线自动化系统项目.

模拟系统实现了从坯料上线开始,坯料运送、坯料入炉、坯料出炉、出炉后坯料运送、轧件轧制,直到轧制结束将轧件运送到控冷区整个生产过程的模拟.自动化系统利用模拟数据,离线调试本来需要在实际生产过程中才能调试完成的坯料自动运送、自动定位、坯料入炉、坯料出炉、自动轧钢、自动待温等功能的控制逻辑、信号判断和跟踪处理,测试和优化自动化系统在上述生产过程控制中的数据通讯、界面显示和模型计算等功能逻辑.

利用由该模拟系统和基础自动化系统、过程控制系统和人机界面系统共同搭建的离线模拟调试平台,在不需要与现场控制设备和检测仪表连接的条件下,实现了自动化系统离线调试和优化的目标.

4 结 论

1)分析了中厚板轧线模拟系统功能及开发思路,将面向对象技术应用于模拟系统设计.进行模拟系统的对象层次划分,将轧线对象划分为设备对象、仪表对象和轧件对象.通过服务更新对象属性,通过公共属性建立不同对象的关联;

2)基于面向对象技术和过程控制系统平台环境进行模拟系统的开发,针对多个工艺区域采用多线程结构设计,以时间触发器控制模拟时间步长,采用数据回放方法产生模拟系统的实际轧制数据,并具体实现模拟系统功能.

3)依托于实际的中厚板轧线自动化系统项目,以自动化功能调试和优化为目的,开发了中厚板轧线模拟系统,满足了自动化系统的离线调试要求.

[1]LIU Xinggang,HAO Lina,XU Xinhe,et al.Simulation support system and model base technology in cold rolling process control system[C]//Proceedings of the 5th World Congress on Intelligent Control and Automation.Hangzhou:IEEE,2004:3265-3268.

[2]SLMSEK B H.Dynamic simulation of dual⁃continuous strip processing operations[J].Iron and Steel Engineer,1997,74(6):45-54.

[3]WANG Yingrui,CUI Zhenshan,WANG Yingjie,et al. Complete mill simulation of the rolling process of1 660 mm hot strip continuous mills[J].Journal of Material Science Technology,2004,20(6):649-656.

[4]SUN Dengyue,DU Fengshan,XU Shimin,et al.Dynamic strip thickness simulation on five⁃stand cold continuous rolling mill[J].Journal of Iron and Steel Research International,2006,13(2):30-32.

[5]WANG Chaoli,LI Peijing,LI Zhenhuan,et al.Modeling and analysis for virtual rolling pieces of dynamic simulation system of rolling process[C]//Proceedings of the 4th International Conference on Intelligent Information Technology Application.Beijing:[s.n.],2010:216-219.[6]ZENG Ben,WU Jing,ZHANG Henghua.Numerical simulation of multi⁃pass rolling force and temperature field of plate steel during hot rolling[J].Journal of Shanghai Jiaotong University(Science),2011,16(2):141-144.

[7]董敏,周彬.板带轧机厚控系统三自由度建模与故障模拟[J].钢铁,2013,48(1):46-51.

[8]WU Qinghong,CUI Jianjiang,XU Xinhe,et al.Application of dis software methods in rolling process control simulation[C]//Proceedings of the 4th Beijing International Conference on System Simulation and Scientific Computing. Beijing:[s.n.],1999:480-483.

[9]王正林,孙一康,彭开香.带钢热连轧AGC系统实时仿真[J].北京科技大学学报,2006,28(2):171-174.

[10]WANG Lin,CHENG Luoying,LIU Zhitian.Simulation of hydraulic automatic position control in rolling mill system[C]//Proceedings of the 10th International Conference on Steel Rolling.Beijing:[s.n.],2010:1580-1585.

[11]矫志杰,王君,何纯玉,等.中厚板生产线的全线跟踪实现与应用[J].东北大学学报(自然科学版),2009,30(11):1617-1620.

(编辑 张 红)

Design and development of object⁃oriented simulation system for plate mill line

JIAO Zhijie,HE Chunyu,ZHAO Zhong

(State Key Laboratory of Rolling and Automation(Northeastern University),110819 Shenyang,China)

Simulation system was developed,in order to achieve the purpose of offline functional debugging and optimization for the plate rolling line automation system.For the system,it was designed based on the object⁃oriented technology.Plate mill line was divided into equipment object,instrument object and plate piece object,in which single object attributes are updated by private service and different objects are associated through public property.Based on process control system platform environment,multi⁃thread structure was used to meet the simulation requirements of multiple process areas.Time trigger was used to control simulation time step,and actual rolling process data can be generated through data playback method.The process from putting slab online to end of rolling was simulated.The developed simulation system was used for one practical project,and the offline commissioning requirements were satisfied well.

plate mill line;simulation system;object⁃oriented;system development

TG335.52

A

0367-6234(2015)10-0059-05

10.11918/j.issn.0367⁃6234.2015.10.012

2014-07-28.

中央高校基本科研业务费资助(N120407007).

矫志杰(1976—),男,博士,副教授.

矫志杰,jiaozj@ral.neu.edu.cn.