节能减排新型自动缫丝机的开发

吕超目,陈庆华,叶 文,江文斌,3

(1.浙江理工大学材料与纺织学院,杭州 310018;2.杭州飞宇纺织机械有限公司,杭州 310022;3.“纺织纤维材料与加工技术”国家地方联合工程实验室,杭州 310018)

节能减排新型自动缫丝机的开发

吕超目1,陈庆华2,叶 文2,江文斌1,3

(1.浙江理工大学材料与纺织学院,杭州 310018;2.杭州飞宇纺织机械有限公司,杭州 310022;3.“纺织纤维材料与加工技术”国家地方联合工程实验室,杭州 310018)

针对原有自动缫丝机用水多、污水排放量大、事后处理成本高,以及电、汽能耗大的不足,研发了节能减排新型自动缫丝机。通过对缫丝机内各部位用水的合理分配和综合利用,减少了补给水量,起到节水、减少废水排放的作用;通过传动机构的改进,降低装机功率,降低了整机用电量和实际功耗;通过索绪管路及蒸汽控制的合理布局,实现了节汽降耗的目标。经实测:改进后的缫丝机缫折减少2~2.5kg;每组每天用水量减少7~8t、节约用电8.8kWh。

节能减排;自动缫丝机;生丝质量;缫折

自20世纪60年代起,我国相继研制成功了D101型、ZD647型、ZD721型、D301型、D301A型、D301B型、飞宇2000型自动缫丝机[1],进入21世纪又相继推出了飞宇2000优选型、飞宇2000新时代、飞宇2008型自动缫丝机[2],使我国自动缫丝机达到了国际领先水平。随着自动缫丝机的自动化、智能化水平的提高[3],缫丝企业的用工人数明显减少,开始了我国缫丝业真正意义的工业化生产。但现有的缫丝机在缫丝过程中不仅吨丝用水量大[4],而且废水排放量大、废水处理成本也高。基于减少用水、降低缫丝废水排放、节约用电、减少碳排放、提高设备自动化水平的目标,杭州纺织机械有限公司、浙江理工大学、杭州飞宇纺织机械有限公司开展联合攻关,研制成功了节能减排新型自动缫丝机。该机经推广应用,反映良好。在此,就该机的主要创新设计和技术特点作分析介绍。

1 节能减排新型自动缫丝机的创新技术设计

节能减排新型自动缫丝机是在原有自动缫丝机的基础上采用节水减排、节电节汽降耗、落茧收集分离及防漏茧技术来实现的。

1.1 节水减排技术

1.1.1 原有自动缫丝机(新时代自动缫丝机)的给排水

原有自动缫丝机设有多处进水口和排水口,以溢流方式直接排出到缫丝机下方的排水沟槽中(如图1)。一方面产生大量的富含丝胶蛋白的缫丝排放水[5],增加了水处理运行负荷和成本;另一方面对设备的清洁及防锈、防污也带来了困难。

1.1.2 节能减排新型自动缫丝机

节能减排新型自动缫丝机是对原有自动缫丝机的新茧补充、理绪、缫丝、茧分离机构各环节系统用水进行整合和分配,根据不同部位对缫丝用水水质的要求,合理调配各部位用水的补给和溢排,以提高循环水使用比例,并采用水循环控制技术,来提高缫丝机系统内的用水效率,减少用水补给量和废水排放,从而减轻污水处理压力、降低水处理成本。同时进水、出水的集中管理可有效地解决设备的污染和防腐问题。新的给排水分配如图2所示。

图1 原有自动缫丝机给排水分布

图2 节能减排新型自动缫丝机给排水分配

从图1、图2可以看出,节能减排新型自动缫丝机通过对整机的给排水调配、优化,解决了原有自动缫丝机分散给水、废水排放的问题。减少了进水口和废水排放口,只保留工艺必需的补水口,所有废水全部集中到分离机水箱溢出。具体对比结果如表1所示。由于给水口数量减少,缫丝机内部各部位用水得到合理调配使用,减少了补给水量,经实测每组缫丝机每天用水量减少7~8t(数据来自于杭州纺织机械有限公司、浙江理工大学、杭州飞宇纺织机械有限公司2013合作承担的国家茧丝绸专项资金项目验收材料,以下简称为“验收材料”)。

表1 自动缫丝机给排水口对比

1.2 节电降耗技术

为提高传动效率,降低每组缫丝机运行时的耗电量,对原有自动缫丝机的传动系统机构进行了改进。

b) 给茧机传动机构:给茧机采用单电机变频传动,优化了给茧机链条传动结构,降低了功率消耗;增设给茧机传动摩擦打滑保护装置,当给茧机因故障造成传动负荷剧增,可通过摩擦打滑保护机构空转,防止给茧机出现故障时造成给茧机堆积、损坏现象。

c) 新型络交机构:采用小型蜗轮蜗杆减速箱结合络交差微成形机构,具有维修方便、降低动力消耗的特点。

d) 微捻传动机构:车头微捻装置由车头索理绪电机传动,利用带轮四级变速,不仅解决了微捻电机易坏、耗电的问题,而且利于维护保养、降低维修费用。

综合以上传动系统机构的改进,使整机功率降低10%左右,从而减少了每组缫丝机运行时的耗电量。经实测,每天按16h运行,可节约用电8.8kWh(数据来自于“验收材料”)。

1.3 节汽降耗技术

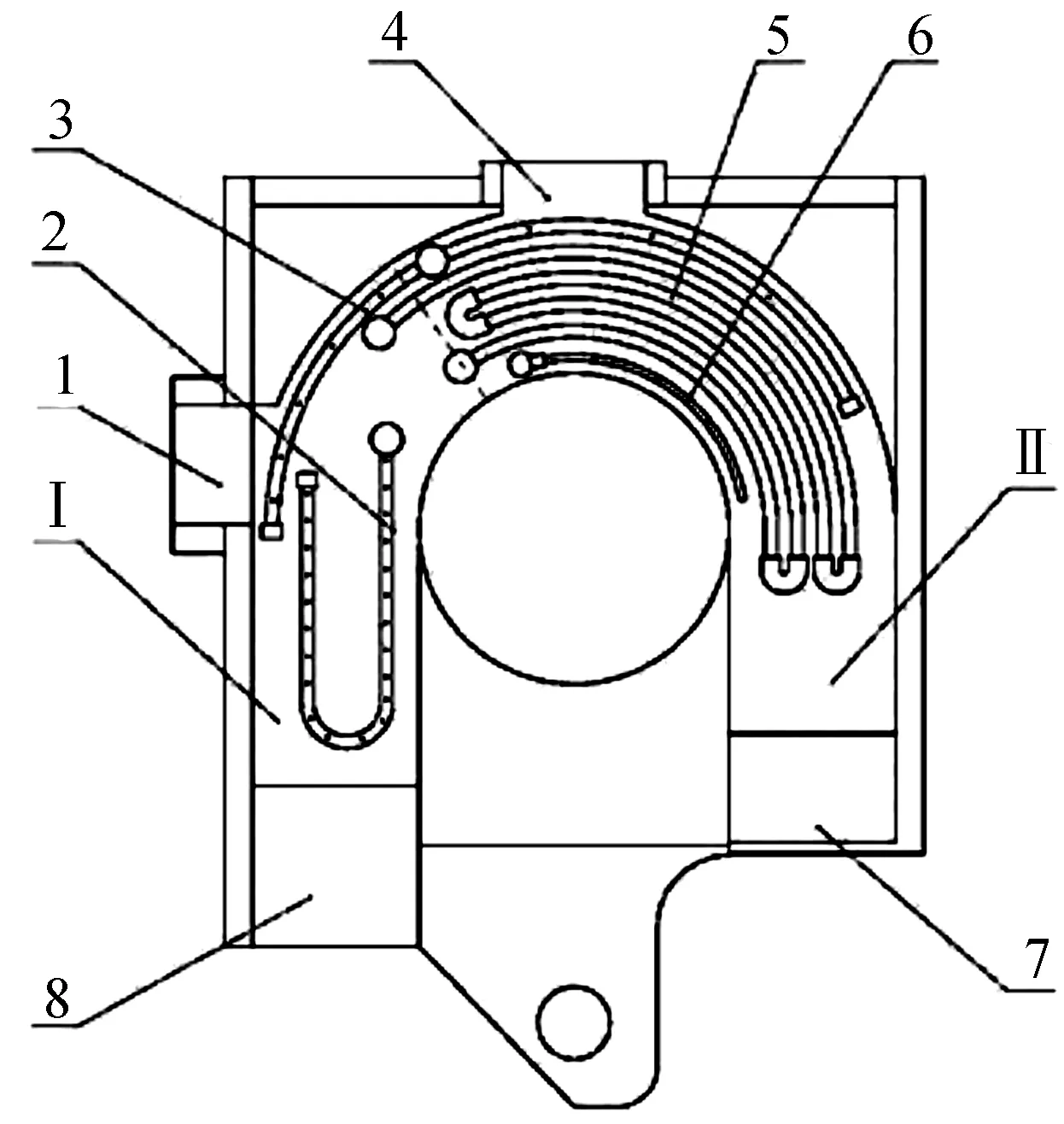

索绪蒸汽管路分布如图3所示,索绪锅分为两个区域:新茧补给口4前是来自落绪茧输入口1和无绪茧输入口8的茧子,该区域大都是无绪茧,要求索绪汤翻滚有利于茧子互相摩擦提高有绪率,定义为高温区Ⅰ;新茧补给口4后的区域有绪茧率比较高,温度不宜过高,定义为低温区Ⅱ。

图3 索绪蒸汽管路分布

为确保高温区Ⅰ的沸腾,在高温区Ⅰ单独设有加热孔管2、3;而在低温区Ⅱ以加热为主,采用盲管5的加热方式;同时,为了满足原料茧解舒差和生丝规格粗的需要,增加了一路蒸汽孔管6。对于一般情况,通过进汽阀调节,使低温区的加热孔管(二)、(三)补给少量蒸汽即可满足索绪工艺要求,相比原有自动缫丝机可以减少总蒸汽用量,具有节汽降耗的效果。

1.4 防漏茧、降低原料消耗技术

1.4.1 漏茧收集输送技术

原有的自动缫丝机,在添绪给茧过程中出现少量茧子落在缫丝槽外面的相互独立而隔开的接茧槽中,使茧子长时间滞留而导致丝胶蛋白质凝固、变性,从而影响索绪效率、解舒、生丝洁净[6],这对生丝生产的原料消耗和质量均会产生不良的影响。通过把互相独立的接茧槽连接并与转向部下方圆弧形接茧槽接通,采用接茧槽及滴水拦板把自动缫丝机中的漏茧、漏水收集到接茧槽中,利用缫丝槽溢水、新茧补充水、车头理绪锅自动加茧口处的溢水及接茧槽的高度落差,把茧槽收集到的漏茧自动输送到分离机,由输送带送回到索绪锅。同时,把给茧机链条的润滑油先收集到导轮架中,最后统一收集到接油盘中,避免给茧机链条上的润滑油进入到接茧槽中污染循环水而产生油污丝。漏茧收集用水不需要单独补充,所用水为图2中所述的缫丝中间水,不增加补充水和废水,而且漏茧及时回收,减少了原料的损失。经实测缫折减少2~2.5kg(数据来自于“验收材料”)。

1.4.2 转向部加茧防漏技术

经索理绪后的正绪茧常因配合上的问题或部分正绪茧下滑时滞后等原因被加到给茧机外面,容易造成给茧机故障以及产生油污茧,从而影响生丝质量。为此,设计了与给茧机同步的挡茧板装置(如图4)。当出茧口下方有给茧机停留时,挡茧板在摆杆带动下打开,正绪茧顺利地滑入给茧机中;当给茧机加茧后离开,挡茧板在扭簧作用下回复关上,可以防止部分未及时进入给茧机中茧子漏出。

图4 转向部加茧防漏机构

1.4.3 输送带下方漏茧收集技术

在缫丝过程中,能继续缫丝的茧子通过输送带再次被送到索绪锅内进行再索绪并缫丝。由于茧子表面毛丝的作用,经常会出现茧子随输送带回落到分离机外,这就需要人工及时清理,否则将会引起茧子腐烂浪费,增加缫折[7]。为解决这一问题,设计了漏茧回收槽装置,以实现茧子自动回收利用。其设计原理如下:回收槽起始处(设有进水口)设在输送带下方,终端转回到分离机,利用分离水泵提供的循环水,凭借起始处与终端一定的高度落差而产生的水流使茧子送回到分离机内,从而有效避免了浪费,降低了缫折,省去了人工清理。图5为输送带下方漏茧收集装置。

2 其他改进机构

2.1 绪下茧防沉无故障机构

2.2 三爪给茧机茧量探测机构

给茧机中的正绪茧多少直接关系到实缫生丝品质。茧量过多,影响给茧机内茧子的新陈代谢,容易造成丝胶溶失过多、解舒率下降、增加落绪,从而使得缫折增大;茧量过少时,最后一台绪头会因为给茧机内茧量过少而导致有效添绪下降,从而延长了生丝落细时间,影响生丝的匀度及偏差成绩[8]。基于此设计了三爪给茧机茧量探测装置,如图6所示。根据探爪摆动角度来判定给茧机内的茧量状态,并通过接近开关转换对应信号,按工艺要求编制程序设定多种组合模式供实缫生产时选择,实现智能检测给茧机中的茧量并发出对应的茧量补充信号,为索理绪车头自动化提供了有效的保障。

3 结 语

节能减排新型自动缫丝机通过对缫丝过程中的补给水、溢排水进行系统的循环控制,利用循环水自动集中回收漏茧,减少原料茧的损耗,提高缫丝机系统内的用水效率,减少缫丝用水补给量,减少废水排放。根据索绪锅内新旧茧分布特点,由多路蒸汽电磁阀自动控制索绪汤温,减少蒸汽消耗,实现自动缫丝机节能减排。由接绪翼电机驱动生丝慢速卷绕,给茧机采用独立电机变频传动;取消微捻装置独立电机,由索理绪电机集中传动分配电功率,降低每组缫丝机运行时的耗电量,达到节能减排的目的。经实测:其缫折减少2~2.5kg;每组每天用水量减少7~8t、节约用电8.8kWh。

[1] 徐作耀.中国自动缫丝机的研究与发展[J].丝绸,1995(1):47-51.

[2] 徐作耀.智能化新型自动缫丝机(飞宇2008型)通过浙江省省级鉴定[J].丝绸,2009(2):45.

[3] 江文斌,叶 文.新型自动缫丝机的研究及应用[J].丝绸,2004(10):19-21.

[4] 宫 玫,李开典.丝厂生产废水处理工艺的应用[J].现代纺织技术,2013(2):47-50.

[5] 王雪云,邓连霞,朱良均.丝绸工业废水中丝胶蛋白的回收利用[J].丝绸,2011(8):19-21.

[6] 栾梦德,于 旭.影响生丝洁净原因的探讨[J].山东蚕业,2001(4):12.

[7] 许元恒.浅谈缫丝生产对缫折的影响及降低缫折的措施[J].科技与生活,2010(18):131.

[8] 何华丰.自动缫丝机中的茧量控制[J].丝绸,2004(6):22-24.

(责任编辑:张祖尧)

Development of a New Type of Energy-Saving and Emission-Reducing Automatic Silk Reeling Machine

(1.College of Materials and Textiles, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2.Feiyu Textile Machinery Co., Ltd., Hangzhou 310022, China; 3. National Engineering Lab for Textile Fiber Materials and Processing Technology (Zhejiang), Hangzhou 310018, China)

A new type of energy-saving and emission-reducing automatic silk reeling machine was developed to address major deficiencies of existing automatic silk reeling machines concerning large water consumption, waste discharge volume, high disposal cost and energy consumption. By reasonable allocation of water and comprehensive utilization in major parts of the silk reeling machine, water conservation and reduction of waste discharge volume are realized. Through the improvement of the transmission mechanism, the installed power is lowered to save electricity consumption and actual power consumption. Through better layout of beating pipeline and steam control system, steam consumption is also reduced. As measured in actual production: after the silk reeling machine is improved, raw cocoon consumption is reduced by 2~2.5 kg; daily water and electricity consumption in each group is reduced by 7~8 t and 8.8 kWh respectively.

energy-saving and emission-reducing; automatic reeling machine; silk quality; raw cocoon consumption

2014-06-05

浙江省环保厅科研计划项目(2013A022),纺织科学与工程浙江省重中之重一级学科资助项目(2013KF03)

吕超目(1990-),男,河南商丘人,硕士研究生,主要从事丝纤维加工技术的研究。通信作者:江文斌,教授级高级工程师,hzjwb@zstu.edu.cn

TS142.221.31

B

1009-265X(2015)01-0042-05