高压喷气雾化静电纺制备聚丙烯腈纳米纤维

张明军,王利丹,余志才,何建新

(中原工学院纺织学院,郑州 450007)

高压喷气雾化静电纺制备聚丙烯腈纳米纤维

张明军,王利丹,余志才,何建新

(中原工学院纺织学院,郑州 450007)

提出了一种高压喷气雾化静电纺丝制备纳米纤维的方法。通过电场力和气流力的双重作用原理制备了聚丙烯腈(PAN)纳米纤维,分析了纺丝液浓度、纺丝电压、气压和接收距离等纺丝的主要工艺参数对成形的PAN纤维的形态和直径的影响。结果表明:纺丝液浓度、纺丝电压、气流压力和接收距离等工艺条件对纤维的形态和直径有明显的影响。当纺丝液的质量分数为11%,纺丝电压为30kV,气流压力为0.8MPa,纺丝距离为40cm时,成形纤维的直径较细且均匀。

高压喷气;纳米纤维;直径;静电纺丝

0 引 言

静电纺纳米纤维具有超细的尺度、极高的比表面积,以及独特的网状结构和孔隙等卓越性能,在纺织服装、组织支架、电子器件、过滤材料、医疗与卫生健康等领域具有十分广阔的应用前景[1-3]。近些年,一些研究者将气流运用到静电纺丝制备纳米纤维的过程中[4]。Yao等[5]在原有静电纺装置的基础上,增加气路系统,应用静电力和气流力与聚合物射流之间摩擦力的合力对射流进行拉伸,得到均匀的聚砜纳米纤维。Tudorel等[6]设计了一种气流旋转辅助的静电纺丝法,通过压缩空气在喷口周围产生旋转气流来获取具有一定取向的纳米纤维,纤维直径在100~700nm之间。在这些研究中,气流的主要作用在于辅助牵伸获得更细的纳米纤维或使纳米纤维平行取向。然而,这些方法中参数不易调节和控制,并且操作不便,同时产量也有限。

本文提出了一种高压喷气雾化静电纺丝制备纳米纤维的新方法,采用低浓低黏的纺丝溶液,在喷口处经一层700目滤网的切割变成微米级的小液滴,这些小液滴经高速气流的粉碎雾化变成更加微小的液滴,然后在电场力和气流力的双重作用下使微液滴拉伸成纳米纤维,该方法可以使液滴二次粉碎,同时参数调节方便,得到的纤维直径更细且均匀。

1 实 验

1.1 材料

聚丙烯晴粉末(PAN),相对分子质量1500000。N,N-二甲基甲酰胺(DMF),相对分子质量73.09,购于国药集团。

1.2 纺丝液的配制

称取一定量的PAN置于DMF溶剂中,水浴搅拌使其溶解配成质量分数为9%的纺丝溶液,温度为80℃,时间为4h。

1.3 高压喷气静电纺实验装置

高压喷气静电纺丝装置如图1所示,装置中包括接收板、高压发生器、喷枪、气泵、供液装置(由储液罐和蠕动泵组成)。其中喷枪和接收板分别与高压发生器的正负极相连。储液罐中的纺丝液在蠕动泵的作用下进入喷枪,喷枪的出口处装有700目的滤网(孔径约25μm),纺丝液经滤网被分割成许多小液滴。小液滴经高压气流作用粉碎雾化成微液滴进入电场,靠静电力的拉伸形成纳米纤维,在接收板上成纳米纤维网。纺丝工艺参数主要有纺丝液浓度、纺丝电压和接收距离。

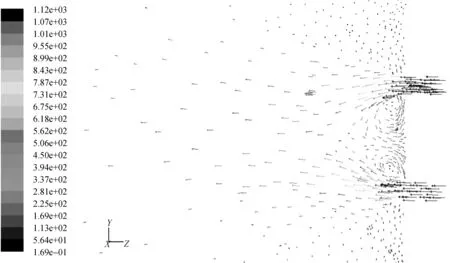

1.4 流场的模拟

运用流场软件Fluent模拟气流从喷嘴喷出后的运动状态,如图2所示。将纺丝喷头简化为壁厚0.001m,高为0.05m,底面直径分别为0.07m和0.05m的两个相嵌的空心圆柱体,气流的运动空间为一长方体,长0.8m、宽0.6m、高0.6m。气体进口处的总压分别为0.8、0.6、0.4MPa,静压为1.01×105Pa,出口处压强为1.01×105Pa。喷嘴内部气体流动属湍流,流场模拟采用标准k-ε湍流模型,长方体的面为滑动壁。

图1 高压喷气雾化静电纺装置

1.5 纤维的直径分析

将纳米纤维喷金处理,扫描电镜观察纤维形貌,并随机抽取30根纤维,用图形处理软件统计纤维的平均直径。

图2 高压喷气流场软件模拟

2 结果与讨论

2.1 纳米纤维的成形机理

实验中,纺丝溶液先在喷口处经滤网切割变成20μm左右的微米级小液滴,然后在高压气流的粉碎作用下雾化成更加细小的微液滴。不同接收距离下的产物如图3所示,在离喷口3cm处产物为直径在5μm左右的圆形或椭球形的液滴,在5cm处为两端带有尾巴的纺锤体,随着距离的进一步增大,纺锤体逐渐消失形成纤维。纺丝成形过程中液滴受到空气的摩擦作用,溶剂挥发凝固,在电场力和气流力的双重牵伸作用下,中间椭球体逐渐被抽长拉细,最终形成固化后的纳米纤维,如图3所示。

图3 成形机理

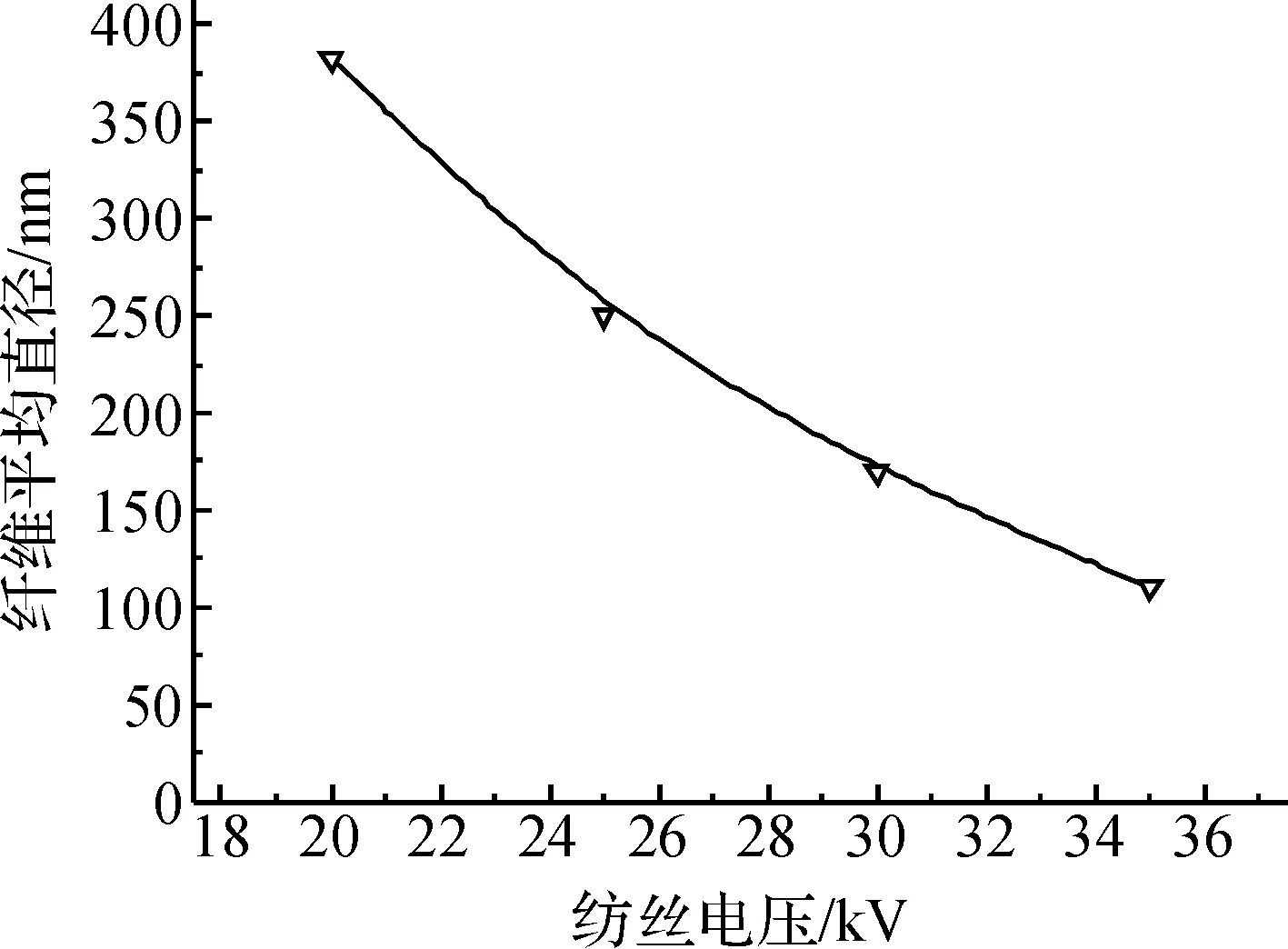

2.2 纺丝电压对成形纤维形态的影响

静电纺过程中,电压是影响纤维直径的一个非常重要的参数。随着电压的升高,电场强度变大,液滴受到的电场力较大,有利于液滴牵伸细化,适当的升高电压,可以降低纤维的直径,提高纤维的均匀度。随着电压的持续升高,液滴受到的电场力过大,使液滴在电场中的拉伸时间变短,会导致液滴拉伸不够充分,直径又逐渐变大,不匀率升高。

图4 纺丝电压与纤维直径的关系

图4为纤维直径与纺丝电压之间的关系。当外加电压达到20kV时,有少量细流喷出,并且纤维很粗;增加电压至25kV时,有较多的纤维喷出,纳米纤维直径明显小了很多;当电压达到30kV时,喷出纤维较细且均匀;继续增加电压到35kV时,纤维变粗,纤维量减少。实验发现,当电压为30kV时,所得纤维粗细比较较均匀。

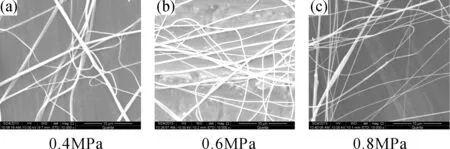

2.3 纺丝气压对成形纤维形态的影响

气压对纤维直径的影响主要是根据流场的分布特点,处于流场边缘和流场中心位置的纺丝溶液受到的气流作用大小不同,雾化形成的液滴大小不匀,从而最终形成的纤维会出现粗细不匀的现象。

图5为不同气压下纤维的电镜图。从整体看来,纤维表面比较光滑圆润,成形良好。当气压较低时,纤维的直径分布较广,大多数纤维的直径较大,并且部分纤维之间出现粘连。随着气压的增大,纤维的直径逐渐降低,且分布趋向均匀。当气压增大到0.8MPa时,虽然有少数较粗但大部分纤维的直径较细。考虑设备成本等因素,可认为当气压增大到0.8MPa时已经能够满足纺丝要求。

图5 不同纺丝气压下纤维的电镜照片

2.4 纺丝液浓度对成形纤维直径的影响

纺丝液浓度也是影响纤维直径的一个重要的参数。随着纺丝溶液浓度的增加,纺丝液中大分子之间的作用力增加,纺丝液的黏度变大,在电场力不变的情况下,液滴在电场中不易被牵伸,纤维直径会显著增加,当浓度太大时,黏度较大,堵塞喷丝口,影响实验继续进行。

图6 纺丝溶液浓度与纤维直径的关系

图6为纺丝液浓度与纤维直径的关系。当浓度为9%时,有少量的纳米纤维生成,直径很细;当溶液浓度达到11%时,纳米纤维的直径较细,且均匀;当溶液浓度为13%时,纳米纤维的直径变粗,不均匀;当溶液浓度为15%时,纤维直径更粗,且这个时候需要很大的电压才能喷出纳米纤维。综合考虑,当纺丝液浓度为11%时适合纺丝。

2.5 纺丝接收距离对成形纤维直径的影响

纺丝距离也可以影响纤维成形,其他条件不变的情况下,在一定距离范围内,随着纺丝距离的变大,纤维直径逐渐变细。由于液滴在电场中被拉伸的距离变大,拉伸的时间变长,有利于纤维的细化。当接收距离增大到一定距离后,液滴不再被拉伸,纳米纤维已经固化成形,直径变化不明显。

从图7中可以看出,当接收距离为35 cm纤维的直径较粗,纤维拉伸不够,当接收距离为40cm时纤维直径较细,当接收距离为45cm时,纤维的直径下降不明显,当接收距离为50cm时,纤维直径很细,但大部分纤维都没有落到接收屏上。因此,纺丝距离以40cm左右为宜。

图7 接收距离与纳米纤维直径的关系

3 结 论

本文提出了一种高压喷气雾化静电纺丝的新装置,通过对各参数条件下所纺纳米纤维直径的统计分析,得出高压喷气静电纺丝最佳条件:纺丝液浓度为11%,纺丝电压为30kV,气流压力为0.8MPa,纺丝距离为40cm。该方法为纳米纤维的规模化制备提供了一种新的途径。

[1] 刘辅庭.静电纺丝纳米纤维研究的最新动向[J].非织造布,2010(6):27-30.

[2] 钟智丽,王训该.纳米纤维的应用前景[J].纺织学报,2006,27(1):107-110.

[3] 罗益锋.纳米纤维及其对未来世界的影响[J].高科技纤维与应用,2004,29(2):1-6

[4] 刘 雍.气泡静电纺技术及其机理研究[D].上海:东华大学,2008.

[5] Yao Y Y, Zhu P X, Wu D D, et al. Polysulfone nanofibers prepared by electrospinning and gas/jet-electrospinning[J]. Acta Polymerica Sinica, 2005(5): 687-692.

[6] Tudorel B M, Leonard I, Iulia B M. Morphological aspects of polymer fiber mats obtained by air flow rotary-jet spinning[J]. Fibers and Polymers, 2013(9): 1526-1534.

(责任编辑:陈和榜)

Preparation of Polyacrylonitrile Nanofiber by High-Pressure Air-Jet Atomized Electrospinning

ZHANGMingjun,WANGLidan,YUZhicai,HEJianxin

(School of Textile, Zhongyuan University of Technology, Zhengzhou 450007,China)

A method of preparing nanofiber through high-pressure air-jet atomized electrospinning was introduced. PAN nanofiber was prepared under the double effect of electric field force and air flow force. The effects of main technological parameters for spinning such as spinning solution concentration, spinning voltage, air pressure and reception distance on the morphology and diameter of formed PAN nanofiber were studied. The results show that spinning solution concentration, spinning voltage, air pressure and reception distance have obvious influences on the morphology and diameter of fiber. The diameter of the formed fiber is think and even under such technological praemters: mass percent of spinning solution 11%, spinning voltage: 30kV, air flow pressure 0.8 MPa and spinning distance 40cm.

high pressure air-jet; nanofiber; diameter; electrostatic spinning

2014-06-26

河南省基础与前沿研究计划项目(122300410242)

张明军(1986-),男,河南许昌人,硕士研究生,主要从事纺织材料与纺织品设计方面的研究。

TQ340.6

A

1009-265X(2015)01-0009-04