先进的小棒材生产线工艺及设备介绍

李建宏

(西宁特殊钢股份有限公司 青海西宁810005)

先进的小棒材生产线工艺及设备介绍

李建宏①

(西宁特殊钢股份有限公司 青海西宁810005)

介绍了西宁特钢炼轧系统小棒生产线的生产工艺、设备组成及主要设备的特点与技术先进性,是一条具有国际先进水平、能够生产高精度产品的轧钢生产线。

生产工艺 设备特点 加热炉 轧机 冷床

1 概述

西宁特殊钢股份有限公司炼轧系统节能环保工艺装备升级改造工程精品特钢小棒材作业区技改项目,是由德国西马克和国内共同开发总承包的项目。

小棒材作业区主轧线加热炉由法孚斯坦因公司设计供货、8~21架短应力线轧机及PSM4架三辊高精度减定径机组由西马克梅尔有限公司设计供货、2台摩擦锯由奥地利布朗设计供货。后部主要设备有:1座贯通式连续退火炉,1座真空锁气式连续退火炉,3台台车式退火炉等分别由国内公司设计供货。联合探伤机组包括2台九辊矫直机(德国EJP技术)、1台抛丸机、1组倒棱机、1套探伤机(选用GE超声加福斯特的漏磁技术)。全线自动化程度高,工艺设计及设备先进。

2 生产工艺流程及车间平面布置图

2.1 原料

原料为炼钢车间提供的合格连铸坯和轧制坯。断面:280mm×250mm、220mm×220mm,长度:4000~6000mm。

主要钢种:碳素结构钢、炭素工具钢、合金工具钢、弹簧钢、合金结构钢、轴承钢和不锈钢。

2.2 产品

全连续小棒材生产线设计规模为年生产45万t的φ16mm~100mm圆钢。

产品交货状态:产品全部为直条捆扎交货。定尺长度:3000~12000mm,捆重:3000~5000kg。

2.3 生产工艺流程

2.3.1 上料

热连铸坯、轧制坯和冷坯上料均采用上料台架,由吊车将坯料直接吊运至5.000m平台上的上料台架上,上料台架步进式前进,当坯料到达台架末端时,布置在台架另一侧的取料机械手将坯料单根取放至加热炉入炉辊道上,坯料在辊道上测长后,进入步进梁式加热炉中加热。

2.3.2 加热

钢坯在加热炉内分钢种按不同的加热制度进行加热,钢坯在加热炉内通过步进机构边加热边前进,当钢坯到达加热炉出口时,加热至所要求的出钢温度(1050~1180℃),由设置在加热炉出口处的炉内出炉辊道将钢坯送到炉外出炉辊道上。

2.3.3 轧制

出炉的钢坯首先通过高压水除鳞装置进行除鳞,去除表面的氧化铁皮,再由炉外出炉辊道送至粗轧机组进行轧制。

本轧线采用25架轧机连续平立交替布置,钢坯在Φ750×7粗轧机组轧制7个或6个道次,轧成Φ138mm或Φ118mm的圆断面轧件,轧出的轧件借助于粗轧机组与中轧机组之间的带保温罩辊道送至中轧机组前,经一中轧机组前摆式飞剪切去肥大且温度较低的头和尾端,再进入Φ710×6一中轧机组轧制2~6个道次。轧件在粗轧机组和中轧机组之间采用脱头轧制(不形成连轧关系),中轧机组后设有一台曲柄式飞剪,用于切去不规则的轧件头部。切头后轧件继续进入Φ600×4二中轧机组轧制0~4个道次,然后由中轧机组后的飞剪切头后进入预精轧机组轧制0~4个道次,轧出的轧件经预精轧机组后设置的水冷箱进行预水冷,以控制轧件精轧温度。预水冷后的轧件经布置于精轧机组前的飞剪切去不规则的轧件头部后,进入Φ380×4PSM精轧机组,轧制4个道次,轧成要求的轧件断面。

2.3.4 冷却

PSM精轧机组轧出的Φ16~100mm成品断面轧件经精轧机组后的水冷箱冷却后,由分段飞剪前夹送辊夹住送入曲柄/回转组合式分段飞剪,剪切成适应冷床长度的商品材倍尺长度。速度高规格小的轧件采用回转式剪切,速度低规格大的轧件采用曲柄式剪切。分段飞剪具有优化剪切功能。

2.3.5 收集

对于需缓冷棒材,经分段飞剪切成倍尺后经冷床快速移钢装置运至冷床输出辊道,经定尺锯切成定尺后由缓冷材下料装置将缓冷材快速装入缓冷箱内进行缓冷。对于非缓冷棒材,经分段飞剪分段后的倍尺长度轧件由冷床输入辊道和上料装置送到冷床上进行冷却,冷床输出辊道将轧件送往冷锯处,在冷锯后的定尺机辅助下,将其锯切成商品材长度。

锯切后的钢材由棒捆成型器收集成棒捆,由其后布置的液压自动打捆机进行自动打捆,捆扎好的钢材捆经辊道送往成品收集台,称重后,人工进行挂标牌,钢材捆在成品收集台架上集到一定数量时,由吊车将钢材捆吊走,放到成品堆场堆存。

对于需要离线精整和热处理的产品,在车间的热处理和离线精整跨进一步进行精整和热处理,对于不需要离线精整和热处理的产品,则直接等待发货。

2.3.6 其它

全部轧机采用机架移动更换轧槽。粗轧、中轧机组、预精轧机组采用整机架更换轧辊,立辊轧机在换辊前用机架翻转装置由水平状态翻转成立式状态后再进行更换。精轧机组采用专用的换辊工具换辊。

当轧制出现故障时,轧线自动事故检测系统发出报警信号,事故上游点的飞剪启动,将后续轧件碎断,防止事故进一步扩大。各飞剪处设置有切头、尾收集装置,收集料箱集满后由吊车吊出,倾倒于汽车上运往废钢处理站处理。

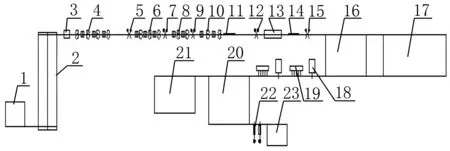

图1 小棒材生产线工艺平面布置简图

1-上料台架; 2-步进式加热炉; 3-高压水除磷装置; 4-粗轧机组; 5-1#飞剪; 6-一中轧机组; 7-2#飞剪; 8-二中轧机组; 9-3#飞剪; 10-预精轧机组; 11-PSM前水箱; 12-4#飞剪; 13-PSM精轧机组; 14-PSM后水箱; 15-分段剪; 16-快速横移装置; 17-步进式冷床; 18-摩擦锯; 19-定尺机; 20-过跨移送台架; 21-缓冷材收集装置; 22-打捆机; 23-成品称重及收集台架

轧制过程中,轧件表面脱落的氧化铁皮落入轧线下的氧化铁皮沟内,用水力冲至车间厂房外的旋流井中,经沉淀后定期用抓斗吊车清理,汽车运走。

2.4 工艺平面布置图

生产线工艺平面布置如图1。

3 主要工艺设备及特点

3.1 加热炉

加热炉为侧进侧出、上下加热、步进梁式加热炉,炉体尺寸:33000mm×6600mm,共有18个宽火焰扁平式烧嘴,最大装钢料270t,加热钢坯为280×250(220×220)mm×(4300~6000)mm,产量可达100t/h , 燃料采用高、焦混合煤气,由法孚斯坦因公司设计。其主要特点如下:

1)采用了宽火焰扁平式烧嘴,克服了传统烧嘴的缺陷,加强了火焰对坯料的辐射传热,降低了燃料消耗,减少了氧化烧损,大大改善了坯料的加热质量。

2)采用了世界上先进的数字化燃烧技术,根据不同钢种采用不同的加热制度和加热要求进行加热。

3)步进梁采用错位布置,能够很好地减少坯料黑印缺陷。

3.2 主轧区

1)本轧线采用25架轧机连续布置,轧机组成为:

粗轧机组7架:Φ750×7无牌坊二辊短应力线轧机,平立交替布置。

一中轧机组6架:Φ710×6无牌坊二辊短应力线轧机,平立交替布置。

二中轧机组4架:Φ600×4无牌坊二辊短应力线轧机,平立交替布置。

预精轧机组4架:Φ450×4无牌坊二辊短应力线轧机,平立交替布置。

PSM精轧机组:Φ380×4三辊轧机。

2)全部轧机均由交流变频电机单独驱动。

3)8~21#短应力轧机是由西马克梅尔股份有限公司(SMS)设计供货,优化的孔型系统为三辊高精度减定径机组(PSM)提供优质的坯料,从而满足了对现代化优特钢棒材轧机的所有要求。

4)PSM精轧机组(国内第二套)即三辊高精度减定径机是由德国西马克梅尔股份有限公司(SMS)设计供货,来自上游机架的棒材通过4架三辊高精度减定径机组轧制,可实现全规格产品(φ16mm~φ100mm)的尺寸精度达到1/4DIN标准的水平。其主要特点如下:

(1)采用定制开发的 CARTA工艺模块+HCCS (液压辊缝控制系统),实现在线带载荷辊缝调整。

(2)具有头尾补偿、轧机弹跳和轧件入口尺寸变化补偿功能。

(3)能够承受大的轧制力,适用于热机轧制。采用西马克梅尔CCT(控制冷却工艺)系统与西马克梅尔热机轧制(TMR)工艺相结合,从而满足对现代化优特钢棒材轧机的所有要求。

(4)可实现自由轧制,在整个自由尺寸范围内的尺寸公差保证值达到1/4DIN标准。

3.3 步进式冷床

冷床采用双齿槽步进式冷床。由冷床上料装置、矫直板、冷床本体、对齐辊道、冷床卸料装置组成。冷床上料装置为双制动裙板,裙板升降由电机驱动。冷床本体由静齿条和动齿条、矫直板以及冷床传动装置组成。由两台直流电机分别通过蜗轮减速机驱动带有偏心轮的纵长轴,动齿条装置由偏心轮支撑,在偏心轮作用下实现步进移送动作。在靠近冷床齿条末端处设有对齐辊道,辊道由交流变频电机单独传动,单齿槽式,带制动装置。冷床下料装置为链式移钢装置,链子一侧可液压升降。冷床输出辊道由交流变频电机单独传动。由西马克梅尔股份有限公司(SMS)提供初步设计。

冷床宽度:90m

冷床长度:10.5m

主齿槽齿间距:140mm

动、静齿条间距:600mm

3.4 定尺锯机

定尺锯机采用摩擦式锯,共两台。两台摩擦锯由奥地利BRAUN Maschinenfabrik GmbH设计供货,1#锯切割料长度3~18m;2#锯切割料长度3~12m;头尾料切割长度50~500mm。这种砂轮摩擦切割锯适用于所有产品类型最终尺寸的切割,它具有如下优势:清洁、高质量切割、不需要随后的去毛刺作业、减少能源消耗、噪音小以及更大的灵活性,在小棒材生产过程中对质量的提高起着非常重要的作用。

4 采用的主要新工艺和新技术

1)步进梁式加热炉通过时序脉冲燃烧实现数字化燃烧控制,具有生产操作灵活、钢坯加热温度均匀、氧化烧损少和节能等优点。

2)在粗中轧机之间采用脱头轧制,提高了钢坯进入粗轧机的入口速度,可按不同钢种提高或降低精轧机成品终轧速度而不受粗轧机组速度的影响,满足多品种合金钢的轧制。

3)采用了热机轧制。PSM减定径机组前后设有水冷箱,热轧棒材可以实现控制轧制和控制冷却,达到低温轧制和在线淬火、奥氏体稳定或固溶退火处理的要求,改善产品性能。

4)精轧机采用了西马克PSM精轧机组,实现了单一孔型轧制。

5 结束语

西宁特殊钢股份有限公司炼轧系统节能环保工艺装备升级改造工程精品特钢小棒材作业区技改项目于2013年2月20日正式启动,2013年9月15日热负荷试车,现在处于试生产阶段。

该生产线的产品尺寸公差可达1/8~1/5DIN标准,表面质量达到国标E级,并可对某些合金结构钢产品进行在线正火处理;产品组织晶粒度为ASTM8.0~10.5级。该生产线的建设和投产,标志着西宁特殊钢股份有限公司在合金钢小棒轧制生产方面的装备水平达到国内乃至国际先进水平。

注:本文中DIN标准为德国尺寸公差国家标准,与中国尺寸公差国家标准尚无对应关系,因本文中设备为引进国外设备,生产中仍习惯沿用DIN标准。

[1]崔艳.国内棒材生产线生产工艺及设备综述[J].重型机械科技,2004(1):36-50.

[2]高伟.石钢引进棒材生产线的工艺及设备[J].河北冶金,2001(1):36-38,44.

[3]刘建恒.特殊钢棒材轧制工艺技术的发展[J].上海钢研,2005(2):3-7.

[4]雍海泉等.扁火焰烧嘴的研究及应用[J].工业加热,2010,Vol.39(4).

[5]李曼云主编.小型型钢连轧生产工艺与设备[M].北京:冶金工业出版社,1999.

Introduction about Advanced Process and Equipment of Small Bar Rolling Line

Li Jianhong

(Xining Special Steel Co., Ltd., Xining 810005)

The production process, the composition and the characteristics of the main equipment and the advanced technique of the bar rolling line of steelmaking and rolling system in Xining Special Steel Co., Ltd., are introduces. This production line referred is the international advanced level and can produce high-precision production.

Production process Equipment characteristics Heating furnace Rolling mill Cooling bed

李建宏,男,1972年出生,毕业于青海大学机械设计制造及自动化专业,学士,工程师,现主要从事设备工程及检修管理工作

TG333.62

B

10.3969/j.issn.1001-1269.2015.01.019

2014-09-04)