盐泥在污水处理中的应用

邓炳林,刘小星,杨秀民,潘勇妮

(乳源东阳光电化厂,广东 韶关512721)

该项目是利用盐泥中的CaCO3和Mg(OH)2等碱性物质来代替污水处理站使用的烧碱,将不溶性的CaCO3和Mg(OH)2转化为可溶性的CaCl2和MgCl2,达到盐泥量减少的目的,同时降低污水处理烧碱和絮凝剂的消耗。

1 项目实施流程

1.1 分析室实验阶段

2010 年2 月主要进行实验室小试。 试验目的是确定盐泥和酸性废水的反应速度和反应条件,确定盐泥和酸性废水的反应比例关系。 通过试验得出结论,(1)在盐泥微过量的情况下,充分搅拌,反应30 min 后出水pH 达到6.5,水质清澈,充分搅拌下完全反应的时间为30 min;(2)1 t 盐泥可代替0.64 t 32%烧碱用于中和酸性废水。这些结论为中试打下基础。

1.2 中试阶段

2010 年4-7 月进行中试实验。中试的主要目的是在特定的溶解槽(折流槽),用泵做搅拌下,盐泥的溶解情况以及出水水质情况。中试阶段得出的结论是:(1)该形式下,盐泥溶解快,比较理想,并且出水稳定,水质能满足要求;(2)用泵做搅拌,泵的叶轮、机封损耗大,维修维护压力大。

针对第二个结论重新设计工艺,把盐泥溶解槽加大,延长反应时间至80 min。取消泵搅拌,利用液位高差进入调节池。新工艺大大降低了检修强度,降低了运行成本,系统运行稳定,出水水质满足要求。

1.3 盐泥中和废水投入运行

经过总结小试中试的经验,重新设计了溶解槽(4.5×1.2×1 m),按照图1 的工艺流程实施方案。碱车间压滤完的盐泥利用铲车送至盐泥溶解槽,然后利用酸性废水在盐泥溶解槽中将盐泥溶解,之后送至调节池中和。酸性废水从盐泥溶解槽的漏斗底部进入,上部溢流,酸性废水与盐泥的反应时间可以达到80 min 以上。该盐泥溶解槽具有正洗、反洗,贮存及排泥功能,方便实用。

图1 盐泥应用工艺流程图

2 盐泥污水处理实施方案成果

2.1 项目实施后减少污水站烧碱用量

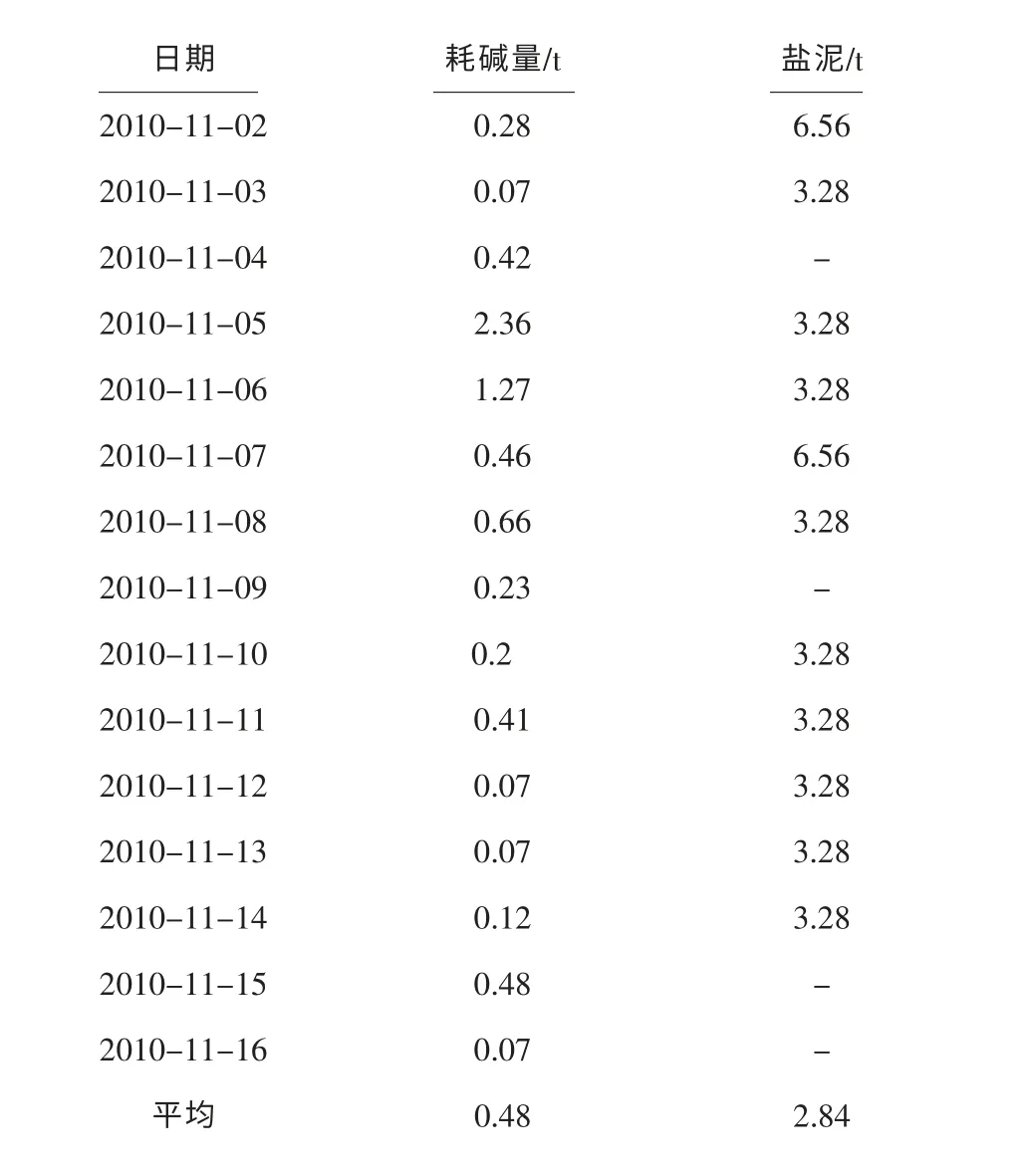

方案考核期间,碱车间拉到污水站的盐泥和污水站运至厂外深埋的污泥进行详细登记,污水处理站将日常酸碱消耗进行详细记录。为计量方便,取3 车盐泥称重,得重量均值为3.28 t,污水站运行数据见表1,未使用盐泥时烧碱消耗数据见表2。

表1 污水站运行数据

由表1 知,使用盐泥之后污水站日均耗碱量为0.48 t,由表2 知,未使用盐泥时日均耗碱为2.45 t,日均耗碱量减少1.97 t,烧碱节约80.41%,项目实施前后污泥盐泥量对比情况见表3。

2.2 项目实施后减少厂内外排固废

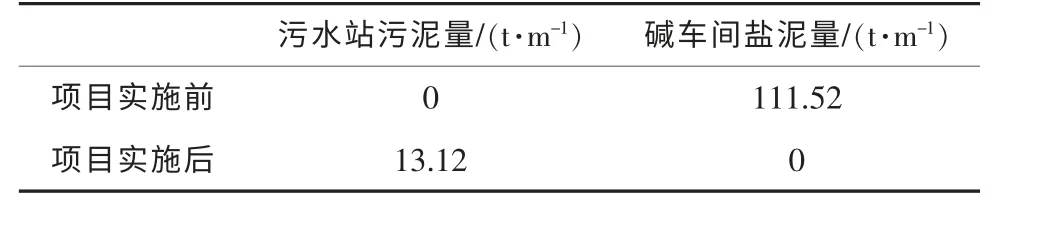

在该方案实施之前,污水站的污泥通过管道送到碱车间盐泥池统一压滤深埋处理,在方案实施之后,碱车间压滤的盐泥送至污水站盐泥溶解槽,盐泥被溶解利用后再由污水站压滤处理。

5-6 月烧碱消耗异常升高原因为成品罐区2 100 m3酸罐投入使用前用稀盐酸进行清洗,清洗后的酸性水收集到污水处理站中和处理,酸罐投入使用后发现铁离子含量高,防腐层有渗漏的可能,又将酸罐清空后进行维修,在清空过程中有酸性水到污水处理站,造成2 个月烧碱消耗异常高,表中平均值中剔除了5、6 月烧碱消耗。

表2 2010年1-9月未使用盐泥时烧碱消耗统计

表3 项目实施前后污泥盐泥量对比

项目实施后厂内固废减少率η=(111.52-13.12)÷111.52×100%=88.24%。从运行效果观察,外排污泥略显黄白色,表明仍有部分盐泥未充分参加反应,存在进一步减量化的空间。

3 小结

盐泥溶解槽装置简单,运行期间未出现严重的盐泥管道堵塞情况,一般的堵塞可由压缩空气管疏通。溶解槽盐泥水出水稳定,进入调节池调节pH 明显比使用烧碱控制pH 值方便,污水站排水满足《广东省地方标准污染物排放限值》DB44/26。盐泥中的钙、镁离子有助沉淀作用,经过滤后出水好于项目实施前。项目实施之后可不投加PAC(聚合氯化铝),少投加PAM(聚丙烯酰胺)。项目实施之后大大减少了固废外排量,同时减少污水处理中烧碱的使用量,在减排降耗方面做出巨大贡献。

不足之处:(1)泥中夹入的编织袋纤维溶出,容易堵塞调节池提升泵,须定期清理;(2)使用盐泥后,沉淀池斜管填料负荷增加,同时未完全溶解的盐泥高粘性较大,在沉淀池底部聚集,容易堵塞排泥管,需增加排泥频次。

[1]唐永星.氯碱厂中盐泥的利用.化学世界,1985,(5):186-187.

[2]赵光清.盐泥的综合利用.湖北化工,2000,(3):35-36.