电解槽零极距改造总结

孔 亮,郭春辉

(山东铝业公司氯碱厂,山东 淄博255052)

山东铝业公司氯碱厂二期装置2008 年6 月建成投产,核心设备为日本旭化成公司生产的NCH 型高电密电解槽,到2013 年7 月已使用5 年,期间未进行过离子膜更换,槽电压在4.8 kA/m2电流密度下约3.17 V,电解电耗较高,离子膜以及垫片的寿命均已到期。

通常离子膜以及垫片到期应重新更换,鉴于当前氯碱行业电解槽零极距节能改造技术,特别是旭化成电解槽已经有多家进行了改造,并且NCZ 型电解槽在国内也已经有多家投产,该厂2011 年1 月引进了日本旭化成公司生产的NCZ 型零极距电解槽,投产运行后节能效果良好。电解槽运行5 年,阴、阳极涂层寿命约8 年,决定只对阴极侧进行改造,阳极侧不做变动,同时对工艺系统、极化整流及控制系统进行相应改造。2013 年6 月底至8 月底,对二期5 台NCH 型电解槽逐台进行零极距改造,离子膜采用了旭化成F6801、旭硝子8080 以及杜邦2030 离子膜,逐台改造电解槽均一次开车成功,时间最长的D 槽已经运行10 个月。

1 改造前装置运行基本情况

1.1 改造前槽电压情况

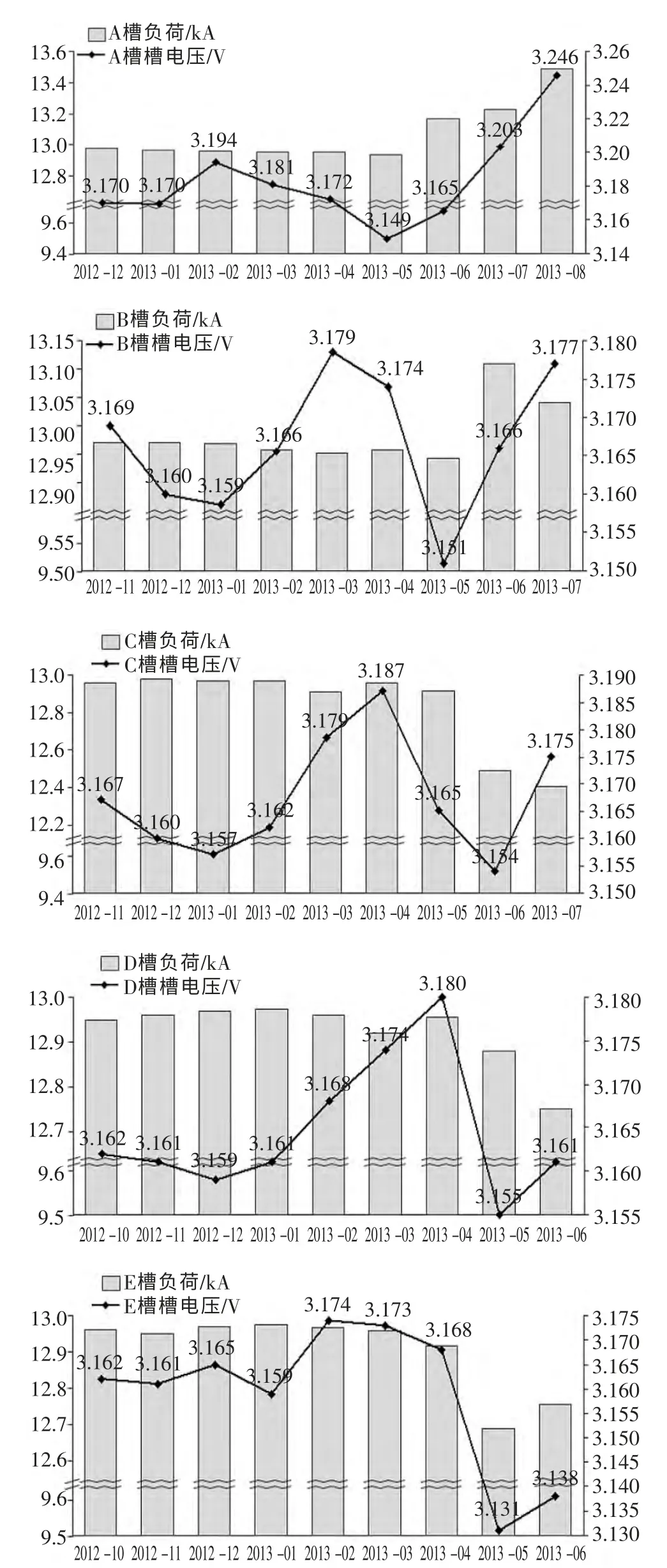

改造前电解槽A、B、C、D、E 负荷及槽电压曲线图见图1。

旭化成F6801 离子膜在2013 年6 月5 台电解槽槽电压在13 kA 运行情况下,槽电压上涨趋势加快,平均槽电压为3.17 V,同时电解槽垫片出现一定程度的泄漏,运行成本增加,不稳定因素增多,急需进行改造。

1.2 改造前主要工艺指标情况

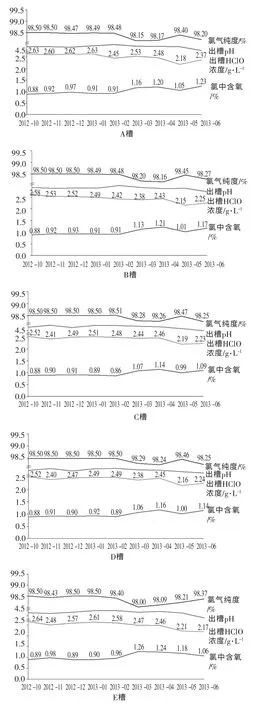

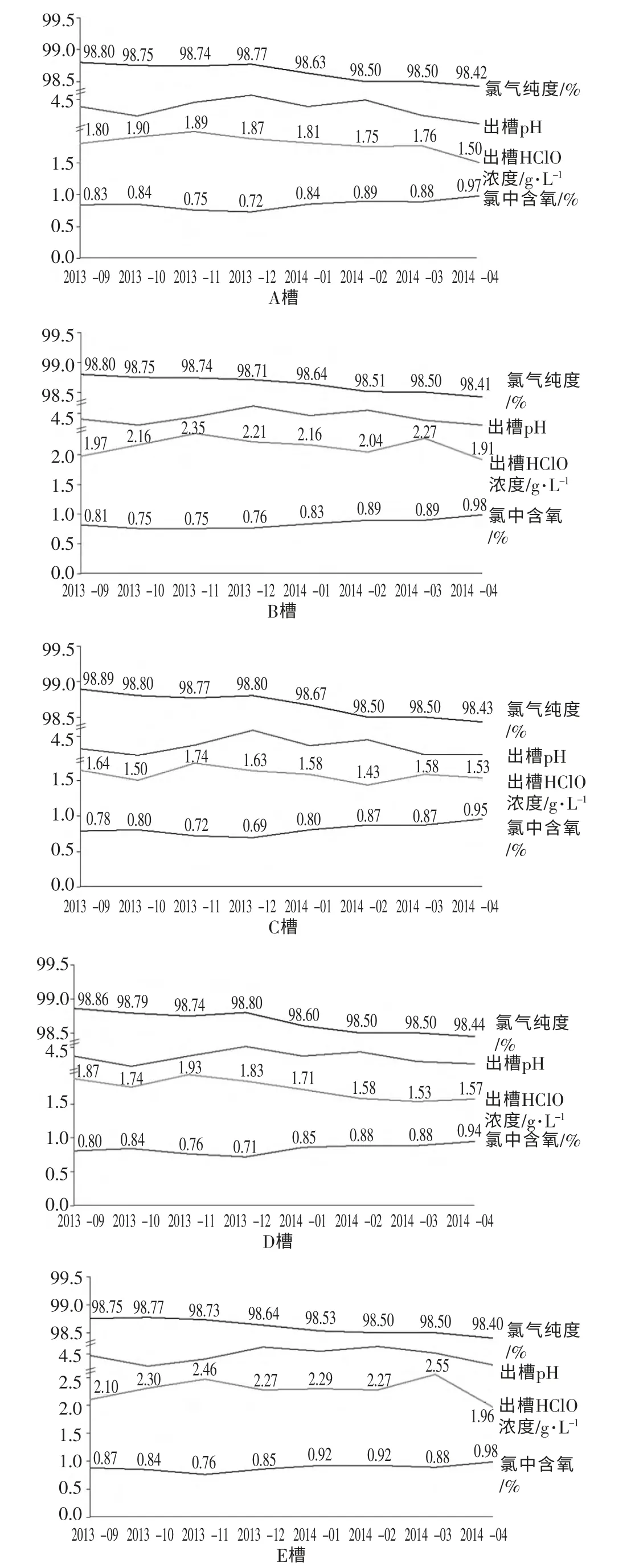

改造前主要工艺指标情况见图2。

2013 年2 月至3 月间,电解槽出槽氯气纯度出现明显下降,次氯酸含量较高,氯中含氧较高,电流效率下降,离子膜在运行5 年后性能下降明显。2013 年4 月,电解槽开始加酸,出槽氯气纯度略有恢复。

2 单元槽改造内容

(1)使用与原基材一致的维修材料对单元槽阴、阳极密封面损坏处进行修复、整平。对原阴极网进行整平,对有缺陷的原阳极网进行修补整平。对有内漏的单元槽用负压、探伤剂探伤等方法查找,用补焊或贴补法修复漏点;

图1 电解槽A、B、C、D、E负荷及槽电压曲线图

(2)在原阴极底网上铺N6 针织弹性网,上边留8 mm,下边留5 mm,两侧稍拉伸,将网端塞进底网5mm 左右, 与底网碰焊时采取先压实焊点再焊方式,避免产生焊接断丝;在弹性网上铺N6 镍编织面网,弹性网铺装镍基材活性网,采用塞入底网的方式, 改造后的单元槽阴极侧网表面平整,弹性均匀,网面无可触摸到的断丝,平均极高为4.2(+0.3/-0.5)mm。

阴极面网材质:N6 镍编织网 (丝径0.16 mm,40目,采用进口电解镍拉丝)+热氧化贵金属涂层。

图2 电解槽A、B、C、D、E工艺指标曲线图

性能:析氢电位小于1.25 V,电密4 kA/m2,碱浓度32%,温度(90±1)℃;

阴极弹性网:1 135 mm×2 350 mm×4 mm (厚度),双丝双层压波纹;

材质:N6 针织网(丝径0.1 6 mm,采用进口电解镍拉丝);

期待寿命:≥8 年。

3 单元槽组装过程中注意事项

通过与多家旭化成电解槽零极距改造厂家交流,相同改造厂家的电解槽,改造方式以及槽型相同,但改造后运行效果差别较大,改造后单元槽的检查组装是关键的一环。

3.1 单元槽组装

零极距电解槽改造完毕后,早投用一天就多产生一天的效益,根据单元槽组装的人力、物力以及现场情况,制定合理的进度计划,并形成高效的组装流程以及组装标准,同时监督组装人员按照组装标准进行组装。

3.2 单元槽检查

改造完成的单元槽拆封后需要检查单元槽槽体及密封面有无缺陷,同时检查极网平整度以及颜色。应检查阴、阳极极网有无凸出部分和阴极网是否存毛刺,特别是阴、阳极网周边凸起或毛刺,避免离子膜出现针孔,导致出现空洞腐蚀极网,在气相区空洞会造成极板被击穿的事故。对发现的凸起或毛刺要彻底进行处理,并作好记录。

3.3 垫片粘贴

(1)要用棉布及丙酮擦拭单元槽密封面,使之干燥清洁(潮湿的表面或有杂质附着将会大大降低垫片粘贴的牢固程度);

(2)确认垫片表面特别是角部没有变形、断裂、防腐薄膜破损、脱离等缺陷。新的垫片小于粘贴尺寸,根据密封面尺寸完成垫片的拉伸;

(3)目前,垫片粘贴最常用的是日本生产的G11Z 型粘接剂。要用环已烷调配,根据经验,粘接剂与环已烷(分析纯)的配比要根据现场气温及湿度情况,用毛刷蘸起时要有拖挂感为宜;

(4)用毛刷将粘接剂均匀涂刷在平放的单元槽密封面上,尽量使各密封边同时涂刷。一般在涂刷后,手感粘接力最大时将涂刷合格的垫片粘上,切忌过干或不干就粘贴垫片,密封面与垫片刷胶要有时间间隔,为节省时间,垫片粘贴过程中,可根据各道工序所用时间,将几组垫片的粘接工序交错进行。但应注意粘接剂风干时间必须以粘接力最大时为准,气温高、湿度大时,可以用风扇缩短粘接剂风干时间,提高效率;

(5)涂刷粘接剂时注意避免将粘接剂涂到电极网上,如果不慎涂在电极网上,应及时用棉布丙酮擦净。

3.4 管道及附属结构清理

对于电解槽的进出口总管要打开端部法兰,用棉纱清洗管道内壁的锈迹以及杂物,同时对单元槽的进出口软管、电解槽承重框架以及非金属端板和接线铜牌进行表面清理。

3.5 假膜的安装

(1)准备好假膜(厚度为0.2~0.3 mm),确认单元槽阴、阳极进出口软管安装完毕。从阴极终端槽处开始安装假膜,注意破损的假膜不能再次使用,且安装时四周均需要有假膜露出;

(2)假膜安装完毕后将挤压机挤上,将油压调至1 MPa,阴极要求用弱碱性水(0.4%),通过循环清洁管道系统,发现和消除仪表、阀门管路以及电解单元槽存在的问题。重点查看原电解槽在运行过程中出现泄漏的单元槽消漏情况;

(3)假膜循环完毕后,要再次认真检查阴、阳极表面的凸起以及阴极侧的毛刺情况,对于凸起以及毛刺要彻底处理并做好记录;

(4)假膜拆除后,要检查密封面垫片粘附情况,发现松动或变形的垫片要及时更换。

3.6 离子膜安装

(1)确认所有单元槽全部正确安装在侧杆上,电极方向、导向槽无误;

(2)仔细检查电极表面、阴极室、阳极室,同时在进行离子膜安装时要佩戴鞋套,确保无杂质进入到离子膜中间;

(3)单元槽垫片粘结正确,表面无外物。抗粘剂已均匀涂在单元槽垫片表面。确认润滑脂已涂在侧杆上;

(4)离子膜压向阳极面时,用手轻轻地拉住离子膜的边。离子膜表面没有褶皱。不要将离子膜夹在固定销和固定孔之间;

(5)严格分清离子膜阴、阳极面,切勿发生离子膜安装错向情况,离子膜安装错向会在运行时很快造成离子膜出现气泡破裂。

4 配套系统改造

由于是在原旭化成NCH 型电解槽基础上进行改造,相关配套工艺、电气、控制仪表等均需做小幅度的变动。

4.1 工艺系统

(1)零极距电解槽运行中不允许出现离子膜负压差,以保证阴极弹性网的使用寿命,在电解槽阳极侧出槽氯气管线进入阳极液罐管道上增加溢流管线并增设水封,确保电解槽出槽氯气管线出现突发压力变化时,保护电解槽离子膜以及弹性网不受负压差的损坏;

(2)停车后电解槽阴、阳极液流量发生改变,为了确保流量能够及时进行调节,在电解槽进槽碱管道上增设碱液自动调节阀,进槽碱的调节由手动改为自动,同时实现连锁控制,解决了多台电解槽同时停车时人员紧张的问题;

(3)要求阴极液中Fe 离子质量分数≤0.1×10-6。铁是阴极的催化毒物,会附着在阴极上损坏阴极活性,引起电压上升,因此要求碱中含Fe 离子必须小于0.1×10-6。同时,进槽盐水含铁指标要小于0.05×10-6,含铁超标时不能进行电解槽加酸操作。

4.2 电气和控制系统

(1)单元槽零极距改造后需要增加极化整流系统抑制反向电流,在电槽主整流器负荷小于2 kA时,极化电流自动投入,电流120~150 A,极化电流投用15 min;

(2)极化整流器应配置应急电源供电,实现极化电源双回路控制;

(3)如果在电解槽的主供电断电期间,未能按上述要求运行,阴极涂层可能被损坏,且不可修复。其余电气以及自动控制、报警连锁系统等与原NCH 型电解槽控制系统相同。

5 改造后的运行情况

5.1 槽电压情况

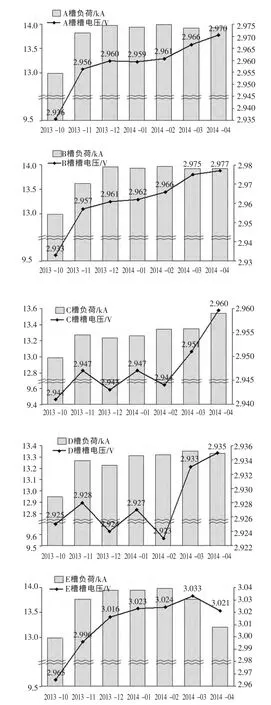

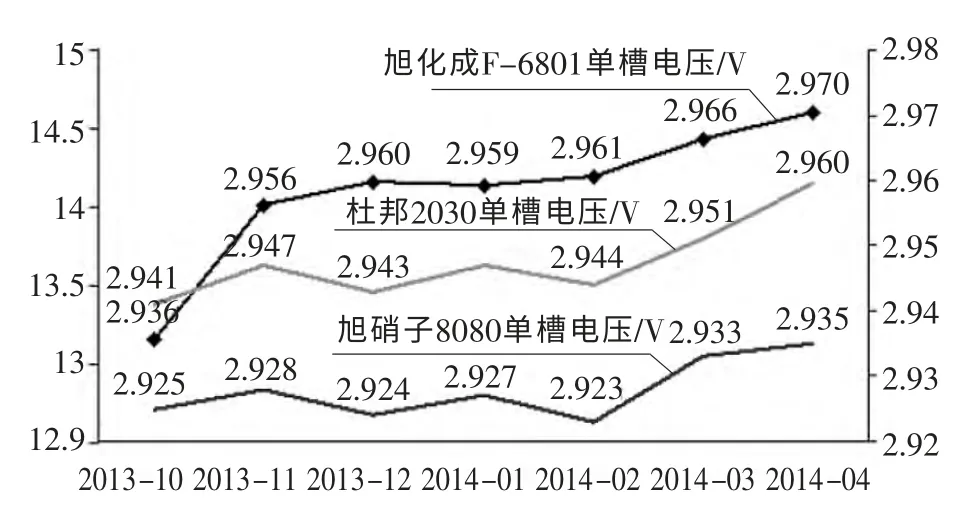

改造后A、B、C、D、E 各槽槽电压情况见图3,3种离子膜槽电压曲线图见图4。

从图3 可以看出,不同厂家改造的效果不同,槽电压上升幅度也不尽相同。A、B、C、D 槽由一家单位改造,E 槽由另外一厂家改造。2014 年3 月由于设备故障造成二期电解槽逐台急停,极化电流在单台槽逐台停车过程中因极化电源负荷过载造成极化电源未能及时投用,槽电压在3 月有明显上升,事实证明极化电流及时投用对零极距电解槽的重要性。槽电压比改造前下降明显,但有上升趋势,在槽温88 ℃左右运行时的情况下上升加快,所以槽温应控制在87 ℃以下。

图3 改造后电解槽A、B、C、D、E负荷及槽电压曲线图

图4 改造后电解槽3种离子膜槽电压曲线图

从图4 可以看出旭化成F-6801 与杜邦2030在相近负荷下槽电压相差不大,旭硝子8080 在负荷较低情况下槽电压也较低,电解槽改造完毕后,2013 年10 月至2014 年2 月,二期电解槽装置运行非常平稳,3 种离子膜单元槽电压运行平稳。2014年3月,电解槽急停且极化电源未及时投用,旭化成F-6801 与杜邦2030 离子膜槽电压上涨5~7 mV,旭硝子8080 槽电压上涨10 mV,在抗外在因素方面,F-6801 与杜邦2030 离子膜要略好于旭硝子8080,3 种离子膜后续稳定性需要运行数据进行验证。

5.2 主要工艺指标情况及评价

改造后电解槽A、B、C、D、E 工艺指标曲线图见图5。

零极距改造后,氯气纯度、氯中含氧、阳极液pH、阳极液次氯酸等各项化学指标在进槽盐水不加酸的情况下表现出下滑趋势,2013 年10 月加酸操作正常后指标趋于稳定,所以零极距改造后的电解槽必须进行盐水酸化。2014 年4 月由于盐酸质量问题,中旬暂停了电解槽加酸,因而纯度出现下降,盐酸质量也是保证电解槽安全运行的重要因素。

6 节能情况

零极距电解槽投用后节能效果较为显著。1 台电解槽150 个单元槽、电流13 kA、每个单元槽槽电压降低0.22V、电价0.6 元/kW·h 计算,1 台电解槽每年可以节约电费:0.22×13×150×0.6×8 000=2 059 200(元)。

7 总结

从2013 年7 月第一台电解槽零极距改造完成并投入运行,在运行中,对盐水进行了酸化,保护了阴阳极涂层不受损伤,确保了阳极的电流效率与氯气纯度。对极化电源铺设专门的电源线路,确保了电解槽停车时能够及时投上极化电流, 实现了极化电流的双回路控制。 在日常运行中不断优化电解槽指标,加强对职工操作的培训,保证了改造后电解槽的安全稳定长周期运行, 电解槽零极距改造后稳定运行是提高企业竞争力, 创造经济价值的关键。

图5 改造后电解槽A、B、C、D、E工艺指标曲线图