线缆拉丝数据采集系统的设计与实现

祁 楠 陈 培 包志华 杨永杰 许 鹏

(南通大学电子信息学院,江苏 南通 226019)

线缆拉丝数据采集系统的设计与实现

祁 楠 陈 培 包志华 杨永杰 许 鹏

(南通大学电子信息学院,江苏 南通 226019)

针对线缆厂铝线拉丝工艺过程中实时采集现场数据的要求,设计并实现了一种基于嵌入式系统的拉丝数据采集系统。数据采集终端以ARM Cortex-M3型微处理器作为核心,将射频识别(RFID)、条码扫描、串行通信等多种技术融于一体,实时采集铝线拉丝生产过程中的各种数据信息,并通过WiFi技术与服务器进行数据交换。经中天铝线拉丝生产线现场测试表明,该系统数据采集准确、传输实时,能很好地满足管理者对拉丝生产情况的掌握,具有一定的推广使用价值。

拉丝工艺 数据采集 ARM RFID WiFi

0 引言

我国线缆企业经过多年的技术改造和设备引进,生产自动化水平基本达到国际水平。在生产管理方面,已经初步建立了以企业资源计划系统[1](enterprise resource planning,ERP)为核心的管理信息系统,但由于得不到车间生产过程实时信息的支持,所以并不能帮助和指导工厂进行产品分析和生产管理。大多数线缆企业生产车间的数据采集仍然采用传统的手工记录方式,这种方法效率低下、出错率高[2],同时也无法实现数据与上层管理信息系统的实时交换,这使得企业生产管理严重滞后。因此,建立和完善自动数据采集系统已成为线缆企业信息化建设的重点。目前,国内外针对线缆生产数据采集管理系统暂时没有提出一套完整的方案。本文根据某线缆拉丝企业的实际要求,研究设计了一种基于嵌入式系统的铝线拉丝数据采集管理系统,结合条码技术与RFID技术各自的优点,基于RFID、条码和WiFi等技术的综合运用,对拉丝工序流程的实际运行和生产情况及时完整上报,实现企业生产制造的可视化和管理的数字化[3]。

1 系统总体架构

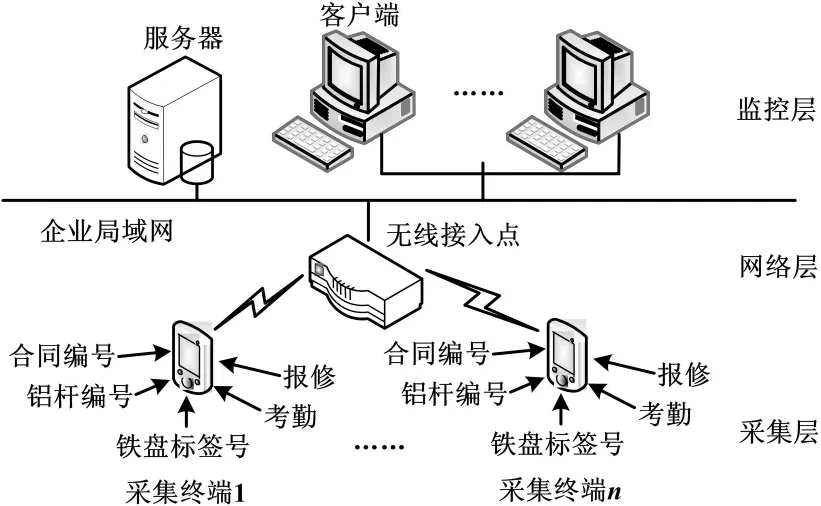

线缆拉丝数据采集系统是一种基于RFID和条码融合技术实时采集拉丝车间现场各种数据信息,并通过无线局域网进行数据传输,实现对车间智能化、数字化管理的采集系统。

1.1 系统功能设计

拉丝工艺的主要功能是将铝杆按工艺要求拉细成铝线并绕在铁盘上。根据拉丝车间数据采集管理的需求,本系统主要有以下5点功能要求。

① 订单管理。采集终端实时将订单上的合同编号发送至监控中心,并从服务器获取订单信息。

② 原材料管理。采集终端实时将杆材编号发送至监控中心查询原材料信息,综合原材料信息和订单信息验证原材料选择是否正确。

③ 人员考核。采集工人的上下班时间,实现工人上下班签到。

④ 物料铁盘的跟踪管理。识别铁盘上的标签号,同时自动生成盘号,将铁盘标签号与铁盘盘号的关联信息及铁盘上的铝线长度一起送服务器,实现对铁盘的跟踪管理。

⑤ 现场故障报修。当车间现场固件出现故障时,工人通过采集终端向监控中心发出警报信息,将具体故障部位和问题上报。

1.2 系统总体结构

整个采集系统由数据采集终端、WiFi网络和上位机三部分组成。其系统总体框架如图1示。

图1 系统总体结构框图

采集终端作为面向工人的智能操作终端设备,通过人工输入或设备接口自动采集获取相关数据[4],并通过WiFi网络上传给服务器以供服务器端进行分析处理。监控中心服务器接收采集终端发来的数据帧,解析、存储到数据库,同时回送相应的信息给采集终端。采集终端将服务器下达的数据、命令处理之后进行显示、存储等操作。

2 系统硬件设计

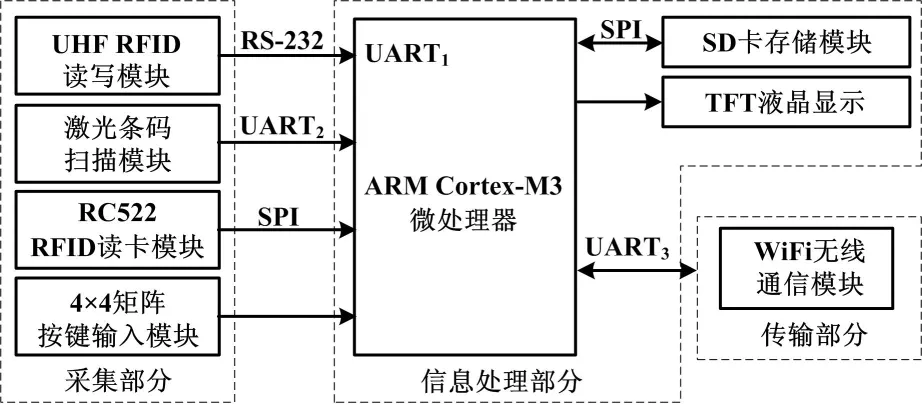

采集终端硬件结构如图2所示。

图2 采集终端硬件结构框图

采集系统的硬件主要由采集终端和服务器端组成,本文主要设计了采集终端。该终端负责对生产数据的采集、处理和传输,其硬件由采集模块、信息处理模块以及通信模块组成。采集模块采集各类数据信息,并输出至信息处理模块。信息处理模块对数据进行处理、存储并通过通信模块发送至监控中心服务器。

2.1 采集模块

采集部分由UHF RFID读写器模块、激光条码扫描模块、RC522 RFID读卡模块和键盘输入模块组成。

2.1.1 UHF RFID超高频读写器模块

超高频自动识别技术(UHF RFID)是RFID技术在超高频段的一种应用[5]。它不仅识别距离远,而且可以识别高速运动的物体。该UHF读写模块选用的是广东恒睿电子科技公司生产的RMU900+超高频读写模块,工作频率在840~960 MHz之间,可以远距离自动识别电子标签,识别距离理论上达到1 m左右。超高频抗金属电子标签固定在绕线铁盘上,每个电子标签都有唯一的ID号。主控芯片采用RS-232方式[6]和RMU900+模块通信,使用主芯片串口1资源,通信波特率为57 600 bit/s。

2.1.2 条形码扫描模块

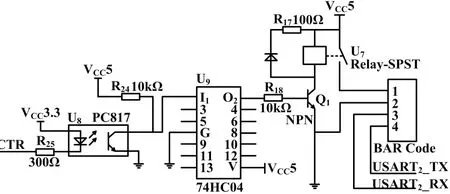

为了采集订单号和杆材编号,本文使用FM100型嵌入式激光条码扫描模块扫描相应的一维条形码来获取。激光条码扫描模块因具有扫描速度高、扫描范围宽等优点而被广泛应用。它提供了TTL电平的串口与主芯片进行通信,设计中采用的是主芯片的串口2资源,波特率为9 600 bit/s。在设计条形码扫描电路时,考虑到激光条码扫描模块处于常开状态易损坏激光头,所以在硬件电路中加入了条码扫描模块的供电控制电路。其供电控制电路如图3所示。

图3 条形码扫描模块供电控制硬件电路图

该电路采用三极管配合继电器的设计思路。三极管起到开关作用,当三极管be结导通,继电器U7吸合,条形码开始工作,否则条形码不工作。为了避免系统终端数字器件和模拟器件(三极管、继电器)之间相互干扰,电路前端使用光耦器件PC817和反相器74HC04能起到很好的隔离作用。控制端CTR与主芯片的通用接口PB0相连。

2.1.3 RFID读卡模块

RFID读卡模块选用的是MFRC522高度集成的非接触式(13.56 MHz)读写卡芯片,可以与兼容ISO 14443A/MIFARE[7]的卡进行非接触式通信,通信距离达到5 cm。每位工人配备一张MiFare one识别卡并事先将工人基本信息写入卡内。RC522 RFID模块与微控制器之间采用SPI方式进行通信,微控制器将卡内信息通过无线模块发送至监控中心。RFID读卡模块用于工人上下班刷卡使用,不仅可以作为考勤的参考,同时也保证了采集终端操作的合法性。

2.2 信息处理模块

信息处理模块中,选用意法半导体公司生产的32位ARM Cortex-M3内核微控制器STM32F103ZET6作为MCU,选用MD070SD 7英寸(1英寸=25.4 mm)总线型TFT模块作为显示模块,选用SD卡作为存储模块,用于从主芯片内置的RTC时钟获取系统时间。

STM32F103ZET6是STM32F103系列里面配置较高的,工作频率最高可达72 MHz,工作电压为3.3 V,内含512 kB Flash、64 kB SRAM、3个SPI、5个串口、1个FSMC接口以及112个通用I/O口等资源,满足系统处理的要求。

2.3 通信模块

本设计选用济南有人公司开发的USR-WIFI232-X。该模块是以UART接口为基础的一种嵌入式模块,符合WiFi无线网络标准。它可以实现用户串口数据与无线网络之间的转换,全面支持串口透明数据传输模式[8]。主芯片和WiFi模块通过串口3相连,然后通过串口或网页配置[9]WiFi模块的工作方式和参数,即可正常工作。采集终端将数据组帧以串行通信方式发送至WiFi模块,波特率为57 600 bit/s,WiFi模块再将数据以网络终端的形式发送到服务器。

3 系统软件设计

系统软件主要由数据采集终端软件、监控中心服务器收发软件2个部分组成。

3.1 数据采集终端软件设计

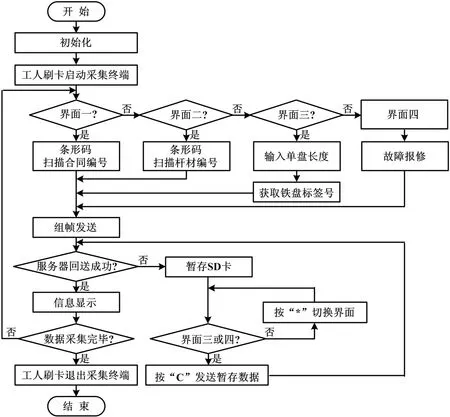

整个数据采集终端软件是在uVision4开发环境下,采用C语言编写。采集终端软件设计总体流程图如图4所示,它展示了整个系统的工作过程。采集终端有4幅采集显示界面,分别采集合同信息、杆材信息、拉丝信息和故障报修信息等。采集到的多路数据经分析处理后发送给上位机。当网络发生故障导致发送不成功时,将待发送的数据进行本地暂存,待网络畅通之后上传暂存数据。引入数据暂存方式能够很好地解决由于通信链路不畅而造成采集数据丢失的问题,提高了系统传输的可靠性。

图4 采集终端主程序设计流程图

采集终端软件设计主要包括3部分,分别是数据采集部分、数据分析处理部分、数据传输部分。本文具体介绍这3部分的软件设计方案。

3.1.1 数据采集部分

数据采集模块主要包括条码扫描模块、RC522 RFID读卡模块、UHF RFID超高频读写模块3个部分。其中条码扫描模块和UHF RFID读写模块都是通过UART串口来实现数据采集的。条码扫描模块使用串口2中断来接收数据,软件设计比较简单,即将条码供电控制端CTR置0给条形码模块上电,然后开串口2中断接收数据,接收完数据后将CTR置1,条形码模块断电。

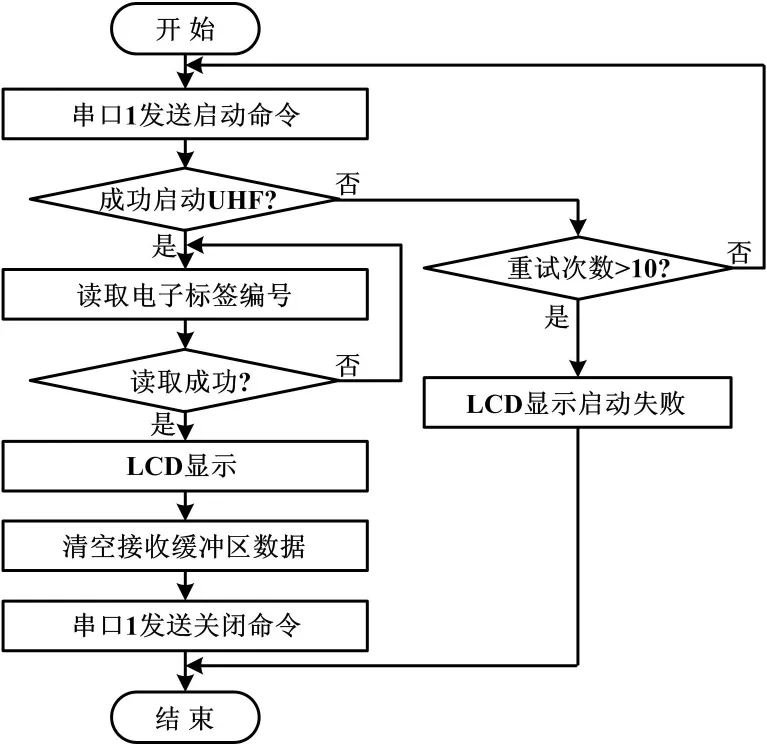

UHF RFID读写模块RMU900+与主芯片是通过串口1以RS-232方式进行通信的。模块RMU900+内部具备详细的串口通信协议,STM32F103ZET6需要按照规定数据格式往RMU900+发送命令并接收RMU900+返回的信息。具体工作流程如图5所示。

图5 采集终端读标签工作流程图

RC522读写器节点流程如图6所示。

图6 RC522读写器节点程序流程图

工人刷卡启动/退出数据采集终端是通过RC522 RFID读卡模块实现的。当保存有工人基本信息的IC卡进入读卡器天线作用范围时,卡片获得能量以维持卡内部电路操作。微控制器将控制读卡器进行一系列“寻卡→防冲突→选卡→读卡”操作后,读取卡片上的工人信息。然后通过WiFi无线模块将工人信息等组帧发送至上位机服务器。

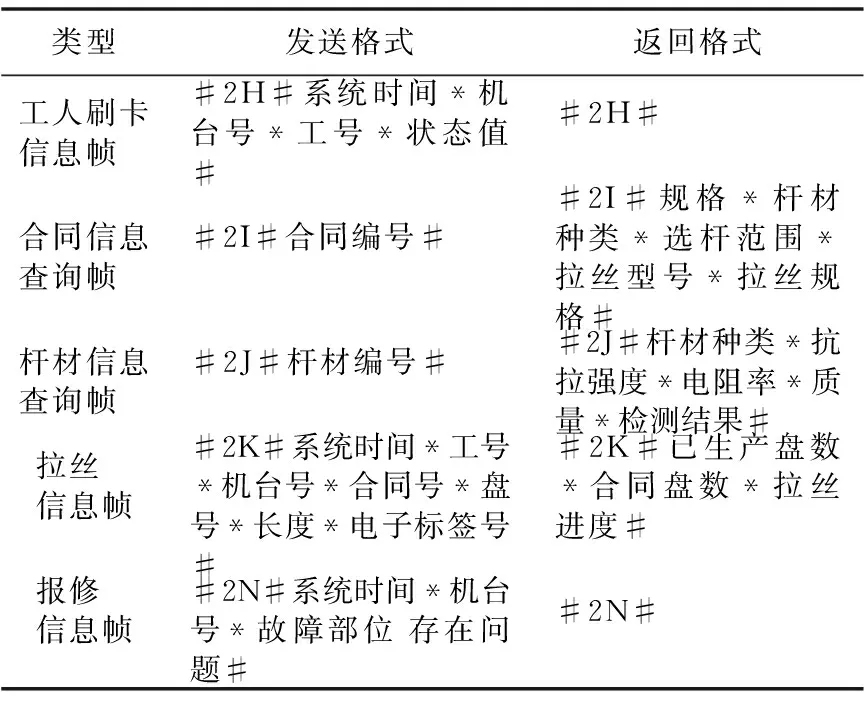

3.1.2 数据分析处理部分

对采集模块采集的数据先封装成相应的数据包格式,通过按键检测实时发送给WiFi无线通信模块,再由通信模块传送至监控中心。采集的数据信息位数根据实际情况而定。采集终端将采集的各类数据组帧,所有发送数据都由对应的回送信息来反馈,发送和返回的数据帧格式如表1所示。工人刷卡信息帧中,状态值“1”表示上班,“0”表示下班。

表1 串行通信数据帧格式

3.1.3 传输部分

数据传输部分由采集终端的WiFi模块向监控中心服务器发送采集数据和采集终端接收监控中心回送的生产指令两部分组成。为保证数据的准确性,WiFi模块与服务器端采用TCP方式建立连接来传输数据。WiFi模块上电,进入透明传输模式,采集终端将打包好的数据帧经串口3发送给WiFi模块,WiFi模块则以网络终端形式再将数据转送至服务器。上位机有数据回送,采集终端解析回送的数据或指令,根据数据内容,显示拉丝生产进度、提示工人原材料选择是否正确等。

3.2 监控中心服务器收发软件设计

服务器数据收发软件的功能主要是监测TCP端口是否有采集终端送来的数据,并对数据进行分析,正确后存入数据库对应的数据表中,然后回送信息给发送端。软件采用Visual Basic作为开发环境,为了能够监测到多路数据,在界面设计中建立了Winsock控件[10]数组,以便根据网络连接端口的变动灵活调整。此外,还增加了ADO组件有利于高效地访问SQL数据库。当有新的连接请求时,就以控件数组形式自动添加Winsock控件来完成TCP方式的连接。当网络连接成功后,有数据到来时就触发Sock_DataArrival事件,将接收到的数据进行验证和分类,判断其是合同信息、拉丝信息还是其他信息;再将不同类型数据存入对应的数据表中,并通过该网络端口回送验证信息。

4 系统测试

该数据采集系统已在上海中天铝线有限公司进行了一系列的现场测试,采集终端安装于拉丝操作机台上,与其有线连接的RMU900+超高频读写器模块(包括陶瓷天线部分)安装于拉丝生产线左侧,靠近生产线铁盘经过的位置。现进行一系列测试,验证系统预期的设计目的。

① RMU900+超高频读写器模块识别RFID电子标签。测试RFID电子标签放置的距离对读写的影响。当工人推送铁盘滚过感应区时,UHF读写器就能通过射频天线读取铁盘上的电子标签信息。经实测,识别距离最大可以达到80 cm。

② 采集终端与监控中心服务器收发软件的网络通信。测试时,工人刷卡启动采集终端,进入采集界面,先在合同界面采集合同编号并上传,再在杆材界面采集杆材编号并上传,综合原材料和合同信息,验证原材料选择正确,然后在拉丝界面采集拉丝信息上传。限于篇幅,在此仅以采集终端拉丝界面为例。工人输入单盘铝线长度5 030,获取铁盘标签号之后按“#”键,以一定的帧格式上传数据,服务器返回已生产盘数、总盘数、拉丝进度等相关信息,并在终端拉丝信息界面显示。由界面可以看到,合同总盘数为200,已生产盘数为60,拉丝生产进度为30%,并显示“手动上传成功!”的提示信息。

此时服务器端收发软件收到的从采集终端送过来的拉丝信息如下:#2K#201408051427*200001*L01*24/58886-1*35264771-60*5030*3010333333330000000000000020#。其中,“2”为单位编码,“K”为类型编码,“201408051427”为采集时间(年月日时分),“200001”为工人工号,“L01”为拉丝机台号,“24/58886-1”为合同编号,“35264771-60”为铝杆编号+盘号,“5030”为铝线长度,铁盘电子标签号为“3010333333330000000000000020”。

现场测试表明,RFID识别率与读写距离都很理想,采集终端能实时采集现场多路数据,并且通过WiFi网络通信,成功完成终端数据与远程服务器信息的同步。系统在拉丝生产线上能够满足系统应用的要求。

5 结束语

本文结合RFID技术、条码技术和WiFi无线通信技术,设计并实现了一种基于嵌入式系统的拉丝数据采集系统,并给出了采集系统软硬件设计的具体方法。采集终端充分利用RFID电子标签的远距离自动标志能力、信息存储量大等特点,并结合条码技术应用范围广、成本低廉的优势,将多种采集技术融为一体,既实现了生产过程中多路数据的自动采集,又最大程度地降低了企业的运营成本。系统利用厂区车间覆盖的WiFi网络传输数据,具有布点灵活、节省成本的特点;服务器数据库存储的大量生产数据也为企业智能化管理和建设数字化工厂提供了可靠的保证。该系统实施后有效地提高了企业综合管理能力,在线缆生产以及整个工业生产信息化方面都具有普遍的应用推广意义。

[1] 肖体梁.基于物联网的线缆企业制造执行系统研究及设计[D].成都:电子科技大学,2011.

[2] 孙棣华,宋潇潇,郑林江.RFID与条码融合的离散制造过程自动标识技术[J].计算机工程与应用,2010,46(7):1-4.

[3] 刘卫宁,黄文雷,孙棣华,等.基于射频识别的离散制造业制造执行系统设计与实现[J].计算机集成制造系统,2007,13(10):1886-1890.

[4] 宋新超.基于WIFI技术的生产数据采集管理终端的设计与开发[D].南京:南京理工大学,2013.

[5] Laheurte J M,Ripoll C,Paret D,et al.Design of UHF RFID tags[J].UHF RFID Technologies for Identification and Traceability,2014(4):41-109.

[6] 叶鹏,马俊,王威,等.基于ARM的RFID智能物流管理系统设计与实现[J].计算机工程与设计,2013,34(10):3475-3479.

[7] 罗巍巍,徐晓.基于Zig Bee和RFID的环形流水线监测系统设计[J].传感器与微系统,2013,32(11):98-100,104.

[8] 刘金生,高勇峰.基于WiFi技术的公交IC卡数据采集系统[J].自动化与仪表,2013,28(10):26-30.

[9] 刘军良.WiFi技术在温湿度远程监测系统中的应用[J].自动化仪表,2014,35(6):79-82.

[10]林国富,汪惠芬,刘婷停,等.离散制造车间生产数据实时采集系统设计[J].机床与液压,2011,39(19):71-74.

Design and Implementation of the Data Acquisition System for Cable Wire Drawing Process

In accordance with the requirement of collecting field data in real time for Aluminum wire drawing process in cable factory, the wire drawing data acquisition system based on embedded system has been designed and implemented. In the acquisition terminal of the system, the ARM Cortex-M3 micro processor is used as the core, multiple technologies such as radio frequency identification (RFID), barcode scanning and serial communication are integrated to collect various data information of Aluminum wire drawing process in real time; and data exchange with the server is conducted via WiFi technology. The field test in Zhong-Tian Aluminum wire drawing production line shows that the data collection is accurate, transmission in real time, the system well satisfy managers to grasp the production situation of wire drawing. So it has a certain value of promoting the use.

Wire drawing process Data acquisition ARM RFID WiFi

江苏省产学研联合创新资金资助项目(编号:BY2014081-08)。

祁楠(1990-),女,现为南通大学通信与信息系统专业在读硕士研究生;主要从事无线通信、数据采集与传输的研究。

TP274

A

10.16086/j.cnki.issn1000-0380.201505007

修改稿收到日期:2014-12-06。