地下铲运机称重系统的设计与试验

□ 郭 鑫 □ 战 凯 □ 顾洪枢 □ 李恒通

北京矿冶研究总院 北京 100160

地下铲运机主要应用于地下矿山的矿石铲装,通过安装自动称重系统,以及布置合适的传感器,可以实现在工作过程中自动对料斗中的矿石进行称重,这对减轻操作人员的工作量、避免运输车辆超载都有重要意义。当前,地下铲运机只有个别进口车型带有自动称重系统,据使用该设备的矿山反映,精度误差较大。笔者以国产KCY-2型地下铲运机为试验对象,设计了自动称重系统,结合大量的试验,找到了静态和动态的称重规律,并编写静态和动态的称重算法,使其精度满足工业使用的要求。

1 系统设计与硬件选型

1.1 力学建模

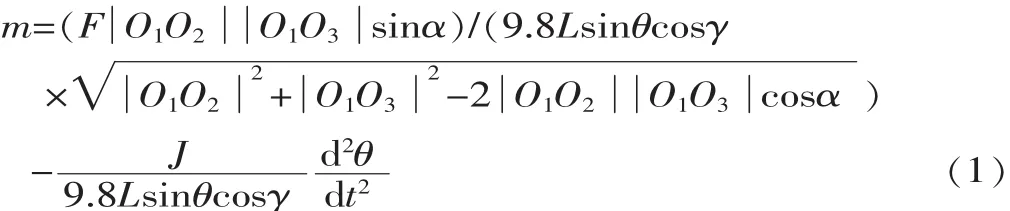

地下铲运机与轮式装载机的工作机构类似,借鉴装载机的工作机构力学模型,对地下铲运机的工作机构进行力学分析建模[1][2],如图 1 所示,推导出矿石质量算式:

式中:O1为举升大臂与机体连接的旋转点;O2为举升油缸与机体连接的旋转点;O3为举升油缸与举升大臂连接的旋转点;θ为O1G与重力方向的夹角;α为 O1O2与 O1O3间的夹角;L为大臂、铲斗和物料的质心G到大臂与机架铰接中心 O1的距离;t为时间;J为举升大臂、铲斗和物料作为整体,绕点O1的转动惯量;F为举升油缸的举升力;γ为铲运机横向摆动角度(图中未体现)。

▲图1 地下铲运机工作机构力学模型

1.2 技术方案及选型

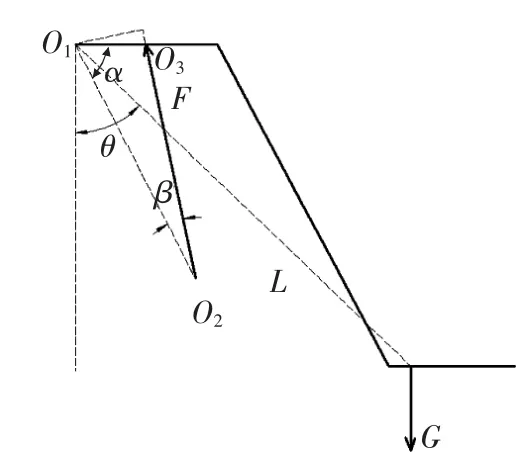

由式(1)可知,需要测量的参数有F、θ、γ。考虑到地下矿山的安装与可靠性要求,选用贺德克的压力传感器(如图2所示)测量举升大臂的进、出口油压来间接表示举升力F,型号为HDA4844-A-250,精度≤±0.125%FS,最小量程时的线性误差为≤±0.06%FS;选用倍加福两维倾角传感器分别测量纵向和横向的角度值 θ、γ,型号为 INY360D-F99-B16-V15,如图 3 所示,可以非接触测量两个独立的轴向0~360°倾角,测量精度±0.5°,重复精度 0.1°;选用 EPEC 控制器 EPEC2038,如图4所示,它是由芬兰公司生产的针对行走设备、运动机械进行控制的专用控制器,其可靠性、防水、防震等防护等级非常高,可以达到IP67的防护等级,可接收模拟信号和使用CAN总线进行数据通信;选用派芬公司的显示器HD064MV2进行称重结果的显示,如图5所示。技术流程方案如图6所示。

▲图2 压力传感器

▲图3 两维倾角传感器

▲图4 EPEC控制器

▲图5 输出显示器

▲图6 系统流程图

2 试验

2.1 静态称重试验

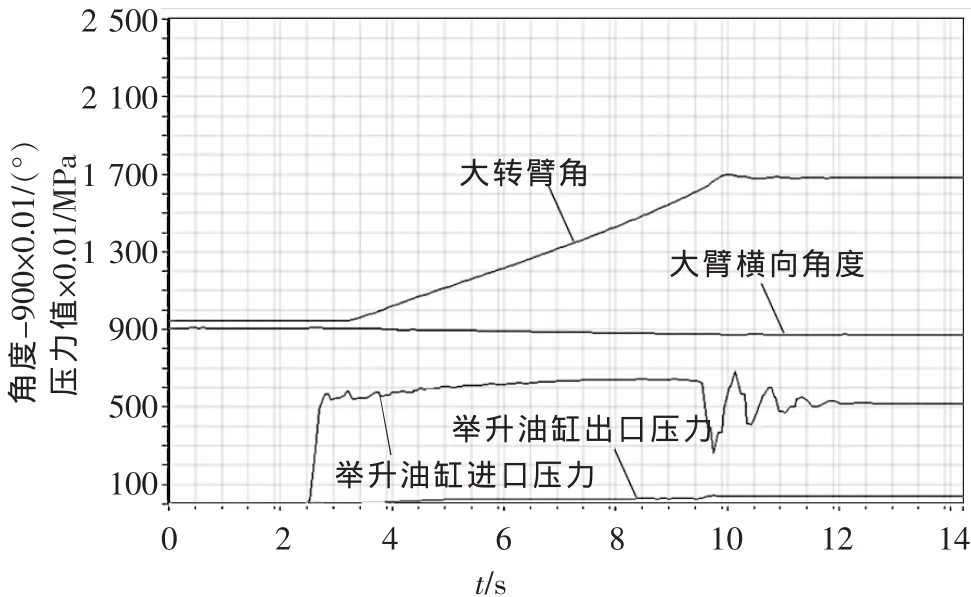

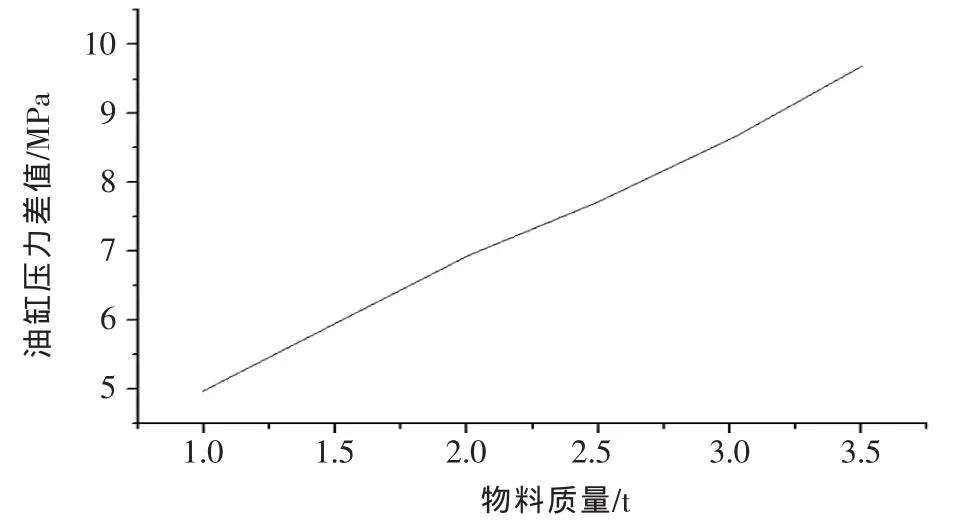

将选定的传感器和控制器安装在地下铲运机上,分别用已知质量的物料在铲斗内做静态称重试验,即铲斗将物料举升到高位,静止一段时间,通过CanMonitor采集各个传感器在此工作过程中的数据曲线。以1 t标定称重为例,传感器工作曲线如图7所示。当大臂转角到高位静止约4 s后,大臂的进出两个油压值处于稳定恒值状态。通过不同质量的标定称重发现,在大臂处于规定角度的高位时,称重物料质量与此稳态恒定值有一定的关系,如图8所示。

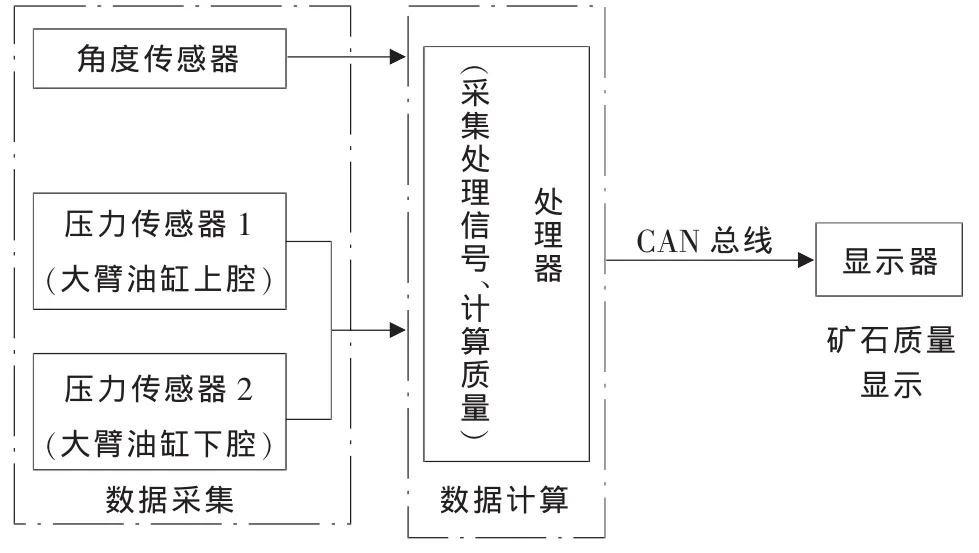

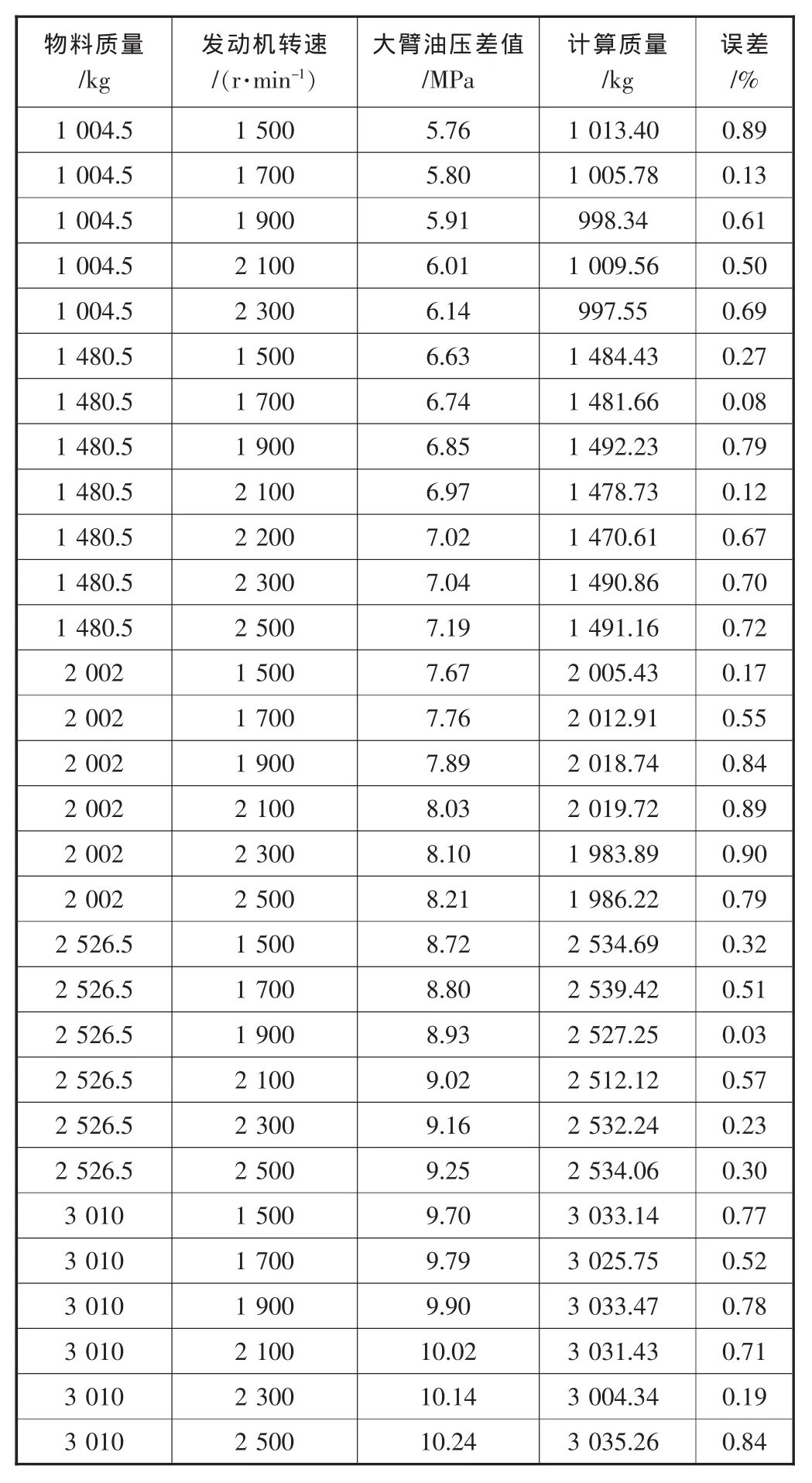

通过大臂油缸的油压差值与物料的质量关系,可推导出计算物料质量的算式,结合式(1),将铲运机横向摆动角度γ考虑进去,得出静态称重的算式。编程后,再重新进行称重试验,对算式参数作适当微调。通过大量试验发现,在保证液压油温稳定、动作完成后保持一定时间进行称重计算,可得到更精确的称重数值。在多次反复试验中误差始终保持在1%以内,见表1。

表1 静态称重试验误差

2.2 动态称重

静态称重需要大臂举升结束后静止3~5 s,对于工作效率有一定的影响。为了提高效率,需要进行动态称重的研究,即地下铲运机在物料铲装过程中完成称重。对前期大量的试验数据进一步分析,发现在大臂与水平地面角度为50~55°之间,举升大臂的进出口油压值相当稳定,基本无振荡,故选定此区间作为动态称重的采样区间,对进出口油压的差值进行4次采样取均值,研究与称重物料质量之间的关系。

▲图7 各传感器数据工作曲线

▲图8 大臂油缸油压差值-称重物料质量关系

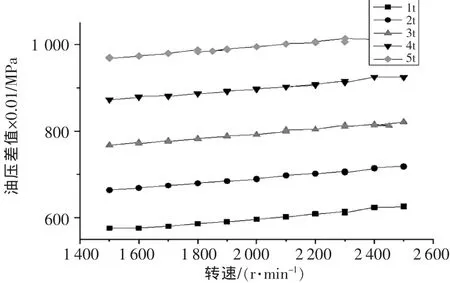

▲图9 不同负载下转速对油压差值的影响

对于同一质量的物料,油门开度变化后,测得的油压差值也不相同,随着油门增大、转速提高,油压差值也增大,如图9所示。从大量试验数据分析得出,油压差值的变化与举升大臂角速度的平方呈线性关系,考虑到液压油的沿程阻力损失,可知举升大臂角速度的平方影响了F值,这是与静态称重有区别的地方。举升大臂的角速度又与油门的开度正相关,把发动机的转速作为新的参数考虑进去,记录不同转速下大臂的角速度,并与油压差值、称重物料质量等数据共同分析。

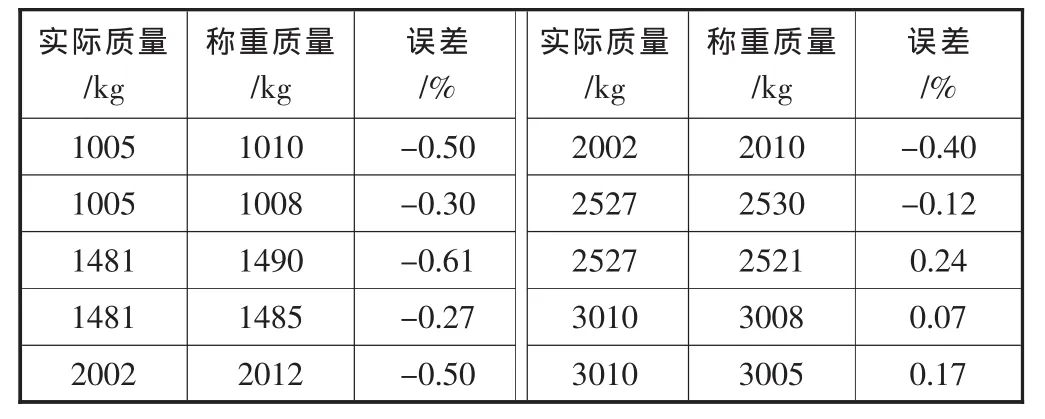

表2 部分动态称重试验误差

经过大量试验分析,物料质量与举升大臂油压差值、大臂举升角度的平方值有关。由图7中可知,大臂举升角度几乎匀速,结合式(1),通过数据拟合出动态称重公式,得出适合动态称重的算式。将动态称重算式编程写入控制器中,再进行试验,效果良好,误差在1%以内,部分动态试验的数据见表2。

3 结论

影响地下铲运机称重精度的因素很多,通过大量试验发现,要准确获得举升油缸对大臂的作用力,除了采用油压传感器的信号作为称重计算的主要参考值,油温和油缸伸出速度是要考虑的重要因素。此次试验得到的称重算式,使动态称重时不必再考虑油门开度的影响,各种油门开度下均可得到精确的称重值,大大降低对操作人员的要求。

[1] 张栋林.地下铲运机[M].北京:冶金工业出版社,2002.

[2] 刘传榕,李学忠.装载机载重测量系统数学模型[J].工程机械,1997(1):11-12.

[3] 张旭.通用型轮式装载机荷重仪的研制[D].大连:大连理工大学,2006.

[4] 刘文涛.基于SIMPACK的矿用铲运机工作装置动力学仿真分析[J].煤矿机械,2012,33(8):101-103.

[5] 王松柏,魏洪兴,王伟.装载机动态称重系统的硬件设计与实验研究[J].制造业自动化,2007,29(1):29-32.