基于SLP的装配车间设施布局优化设计

白俊峰, 罗东东

(长春工业大学 机电工程学院,吉林 长春 130012)

0 引 言

据统计,在工厂的生产活动中,从原材料进厂到成品出厂,物料真正处于加工检验的时间只占生产周期的5%~10%,而其余时间都处于停滞和搬运状态[1]。在制造业中,总经营费用的20%~50%是物料搬运费用,而优良的工厂平面布置可使这一费用至少减少10%~30%[2-3]。然而,许多以离散制造为主的中小型企业往往忽略了物料搬运在生产物流的重要性。

设施布置目的是要将企业内的各种物质设施进行合理安排,使它们组合成一定的空间形式,从而有效地为企业的生产运作服务,以获得更好的经济效果。系统化布置设计方法提供了一种以物流设施的物流相互关系分析为主的规划设计方法,采用一套表达能力很强的图例符号和简明表格,通过一套条理清晰的设计程序进行工厂布置设计[4]。文中以长春一汽四环汽车泵有限公司的转向泵装配车间为例,运用SLP方法对原车间的生产物流系统设施布置进行分析与规划,提出更加合理的车间设施布局。

1 泵装配车间布局现状及物流流程分析

长春一汽四环汽车泵有限公司主要产品是卡车转向泵,满负荷产能约1 000台/d。卡车转向泵的装配采用的是单元线装配方式,工位不多,工艺过程中存在搬运路线迂回和物流路线过长等问题。装配车间各作业单位代码见表1。

表1 作业单位代码表

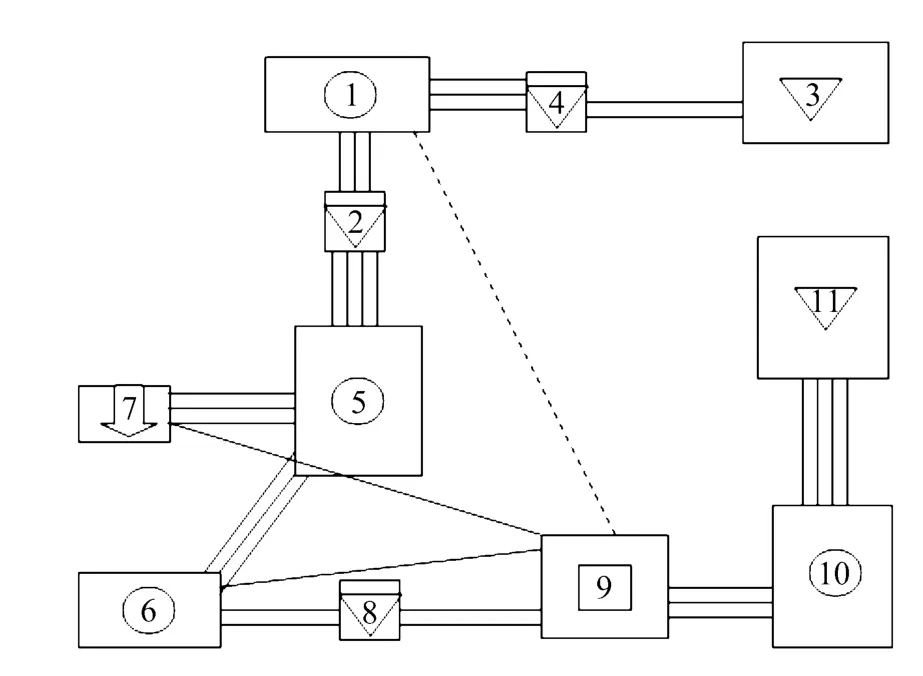

装配车间的设施布局以及物流路线如图1所示。

图1 装配车间原始布局物流路线

2 基于SLP法的车间设施布局设计

2.1 物流与非物流分析

2.1.1 物流强度等级

根据工艺流程分析,统计存在物料搬运的各作业单位对之间的物流总量,由于各种型号的卡车泵的装配工艺路线及零件的种类及质量大致相同,为简化分析,取各种泵对应的零部件的平均质量为各零部件的计算质量,并把结果按物流强度等级(从高到底分为A,E,I,O,U 5个等级),表中未列出作业单位对固定物流强度均为O,物流强度等级为U级,主要的各作业单位之间及物流强度见表2。

表2 作业单位对物流强度表

2.1.2 物流相关表

根据物流强度分析,可得出泵装配车间各作业单位物流相关表,如图2所示。

图2 作业单位物流相关表

2.1.3 作业单位非物流关系分析

在进行车间设施布置时,车间内各作业单位除了考虑物流关系的影响因素外,其非物流因素对车间的设施布局同样起着至关重要的作用。划分作业单位非物流关系密切程度[5],见表3。

表3 密切程度代号

影响非物流关系密切程度的因素[6]见表4。

表4 影响非物流关系密切程度的因素

采用与物流相关表相同的表格形式建立作业单位非物流相互关系图,如图3所示。

图3 作业单位非物流相关表

2.2 作业单位综合相互关系分析

作业单位综合相互关系分析步骤[7]如下:

1)确定作业单位对之间物流与非物流相互关系的相对重要性。通过分析,泵装配车间作业对之间的非物流关系影响因素比物流因素明显重要,所以确定出此车间的物流与非物流相互关系的相对重要性的加权比值为1∶3;

2)量化物流强度等级和非物流的密切程度等级。取A=4,E=3,I=2,O=1,U=0,X=-1,计算量化后的所有作业单位之间相互综合关系。总的作业单位对数由P=N(N-1)/2来确定,文中作业单位对P=11(11-1)/2=55;

3)综合相互关系等级划分。将物流与非物流相互关系表进行合并时,应该注意X级关系密级的处理,任何一级物流相互关系等级与X级非物流相互关系等级合并时都不应超过O级。

经过调整建立综合相互关系表,如图4所示。

图4 作业单位综合相互关系表

2.3 车间作业单位位置相关图

在SLP分析中,设施布局依据各作业单位间相互关系密切程度来安排其相对位置。综合接近程度高的作业单位应处于布置图的中央位置;反之,应处于边缘位置。优先布置处于中心区域的作业单位,也就是说,在SLP分析中,先根据综合相互关系级别高低按A,E,I,O,U顺序确定不同级别的作业单位位置,再根据综合接近程度分值高低确定同一级别的作业单位位置。为此,要按照综合接近程度分值高低顺序为作业单位排序,其结果见表5。

根据综合接近程度排序表和作业单位位置相关图中的作业单位关系等级的表示方式,绘制装配车间作业单位位置相关图,如图5所示。

表5 车间综合接近程度排序表

图5 车间作业单位位置相关图

2.4 车间作业单位面积相关图

将各作业单位的占地面积与其建筑物空间几何形状结合到作业单位位置相关图上,就得到了作业单位面积相关图,如图6所示。

图6 作业单位面积相关图

3 车间布局的优化与评价

3.1 车间布局的优化设计

根据现场实际情况对车间的设施布局进行调整设计,得到两套车间布局方案,如图7和图8所示。

图7 方案1车间布局简图

图8 方案2车间布局简图

3.2 方案的评价与选择

方案1:与原始布局相比,调整了噪声测试区,外购件仓库等作业单位的相对位置,很好地改善了搬运线路迂回以及物流线路过长等不合理问题。例如,缩短了运输搬运的距离126m,节约7min的搬运时间,提高了搬运效率。另外,充分利用了空间资源,扩大了成品库的面积,提高了车间的储存率。

方案2:在方案1的基础上做了局部调整,除了具备方案1的优点外,调整后布局的物流路线进一步缩短,降低搬运成本的同时,器具室的位置更加方便各个工作单位的使用。此外,方案2的布局增加了员工工作环境的舒适性。

加权因素法步骤[8]如下:

1)对涉及的因素赋予不同的权重,权重大小为1~10;

2)对各因素就每个方案进行评级,共分5级,用A,E,I,O,U表示。各个级别分别对应不同的分数,A为4分。E为3分、I为2分、O为1分、U为0分;

3)将某因素的权重值乘以其对应级别的分数,得到该因素所得分数,将各因素所得分数相加,分数最高者为最佳布置方案。

采用加权因素法对2个方案进行评价,评价的因素有物流效率、物料搬运的效率、储存效率、场地利用率、生产柔性、工作环境及员工满意度、安全管理、设备利用率等,最终得出最佳方案为方案2。

4 结 语

通过运用SLP方法对泵装配车间的设施布局及作业单位重新规划设计,得到更加合理的布局。优化后的布局方案改善了搬运线路迂回以及物流线路过长等若干不合理问题,更加合理有效利用资源和空间的工作环境,提高了生产效率,实现了降低物流成本的目标。

[1] 李任江,曹阳.基于赋时有色Petri网离散制造过程建模与仿真[J].长春工业大学学报:自然科学版,2015,36(1):38-43.

[2] 钱威,钟佩思,刘梅,等.基于SLP的某纺织机械企业设施布置分析与优化[J].物流科技,2011(6):11-14.

[3] 张莹.基于SLP法的某厂机加工车间设施布置研究[J].商场现代化,2009,32:36-37.

[4] 姚会丽,李冰.基于SLP的铸钢厂物流设施布置设计[J].物流技术,2012,21:388-391.

[5] 周鑫.基于SLP和Flexsim的车间设施布置改善设计[J].机械制造与自动化,2010(3):42-46,97.

[6] 方庆琯,王转.现代物流设施与规划[M].北京:机械工业出版社,2009.

[7] 李琴,李泽蓉,文忠波.基于SLP的某车间设施布局优化设计[J].煤矿机械,2011(5):25-27.

[8] 孙纯坡,徐志刚,刘涛涛.SLP在某柴油机机油泵厂布局设计中的应用[J].组合机床与自动化加工技术,2012(9):102-105.