数控铣曲面零件加工的表面质量分析

摘 要:本文就影响零件表面质量的因素进行了分析,其中包括:机床精度、零件材料、刀具几何形状与切削用量、零件加工方式、CAD/CAM软件的应用特性等。

关键词:机械零件;表面加工;质量分析

零件的加工质量包括两大内容,即零件的加工精度与零件的表面质量(粗糙度)。在机械制造业中,零件的最终尺寸精度与表面质量往往由精加工来保证。对淬火钢件来说,精加工一般通过磨削或电火花加工来完成,从而能够更好的控制尺寸精度、形状公差以及零件变形和内应力等技术要求。众所周知,零件产品的损坏,一般从零件精度与表层失效开始。所以零件产品的可靠性和使用寿命,一方面取决于零件材料力学性能;另一方面,在很大程度上取决于零件表面的加工质量。而零件表面加工质量是由人的主观意识及零件材料、加工设备、工具和检测方法等方面多种综合因素决定的。

1 机床精度对加工质量的影响

机床选择是保证零件表面加工质量的前提。机床必须具备以下基本功能:

①具有高的几何精度、运动轨迹精度和动态性能。②数控机床还应具有高精度螺距补偿功能。③要求机床加工精度及其可重复性和可信赖度高,性能稳定,能够在不同运行状态下完成多种加工任务,保证零件加工质量④主轴应有高速、高精密特点,主轴动态平衡应利用IRD动态平衡直接校正,使其在高速运转时,避免出现共振现象,确保最佳和稳定的加工精度。

2 零件材料对表面质量的影响

金属材料零件在切削时决定零件表面质量的两个因素是零件材料和硬度。在精加工状态下,当切削的零件为有色金属时,主轴转数要快一些,进给量要适中。当切削的为淬火金属零件时,主轴转数要慢一些,进给量快一点,进给量要小,切削刃数多一点。

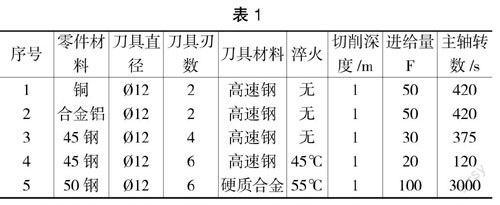

下面通过表格阐述一下刀具转速、进给量、切削深度以及材料对工件表面质量的影响。

表1

[序号\&零件材料\&刀具直径\&刀具刃数\&刀具材料\&淬火\&切削深度/m\&进给量F\&主轴转数/s\&1

2

3

4

5\&铜

合金铝

45钢

45钢

50钢\&?12

?12

?12

?12

?12\&2

2

4

6

6\&高速钢

高速钢

高速钢

高速钢

硬质合金\&无

无

无

45℃

55℃\&1

1

1

1

1\&50

50

30

20

100\&420

420

375

120

3000\&]

由上表格可以看出零件表面质量与被加工材料、刀具材料、切削刃数、切削深度、进给量、主轴转数有直接的关系。只有将以上条件调整到最佳状态,才能加工出符合要求的工件表面质量。

3 刀具形状、切削用量对表面质量的影响

常用的铣削刀具按形状分为:盘铣刀、端铣刀、成型铣刀、球头铣刀。由于形状不同它们的切削螺旋角度也不同,所以切削性能和加工后的表面质量也不同。加工时,刀具形状的最佳化可充分发挥刀具材料的性能,对提高切削精度和工件表面质量及延长刀具寿命有很大的影响。有资料表明,在较低的切削速度下,用高速钢、硬质合金或陶瓷刀具,切削一些常用的塑性金属材料时,都可能出现鳞刺影响工件表面质量。所以在加工时采取减小进给量、主偏角、副偏角以及增大刀尖圆弧半径、适当增大刀具的前角以减小切削时的塑性变形程度,合理选择润滑液和提高刀具刃磨质量以减小切削时的塑性变形来抑制积屑瘤、鳞刺的生成.其次刀具采用圆弧修光刃或直线修光刃,及选用合理的切削用量与切削液,均可减少工件表面的残留面积,极大的提高工件的表面质量。

切削用量包括切削速度、切削深度、进给量。切削用量的选择直接影响着零件表面的加工精度和表面粗糙度,其理论计算公式为f=nzf,式中,n为主轴转速(r/min),z为铣刀齿数,f为每齿进给量(mm/齿)。当确定切削用量时,主轴转数的经验公式为硬质合金铣刀S=12000/πD,高速钢铣刀S=30000/πD 式中π=3.14,S为主轴转速(r/min),D为刀具直径,式中S值不是固定不变的,同理也要根据被加工的材料、加工刀具、和机床性能来进行调整的,硬质合金铣刀比同类高速钢铣刀每齿进给量要高;当加工精度和表面质量要求较高时,应适当降低进给量。

4 加工方式对表面质量的影响

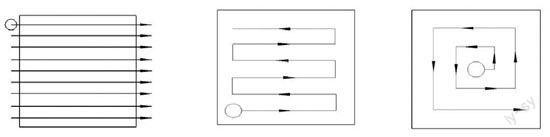

加工方式的选择实际上就是对刀具的选择,因为不同的刀具有不同的加工方式,如三面刃铣刀只能采取从工件的外部向里进刀的方式进行铣削,而键槽铣刀却可以从工件内部向外铣削。在加工齿轮时齿轮滚刀和指状齿轮铣刀都可以加工出齿轮来,但两种刀具加工出的齿轮表面精度却不同。所以不同的刀具(加工方式)和不同的加工轨迹得到的工件表面质量是不同的。如下图:

對凹形表面,在半精加工和精加工时,应选择球形铣刀,以得到好的表面质量,但在粗加工时宜选择端立铣刀或圆角立铣刀,这是因为球形铣刀切削条件较差;对凸形表面,粗加工时一般选择端立铣刀或圆角立铣刀,但在精加工时宜选择圆角立铣刀,这是因为圆角铣刀的几何条件比平端立铣刀好;对带脱模斜度的侧面,宜选用锥度铣刀,均可获得较好的表面加工质量。

5 CAD/CAM软件对零件表面质量的影响

5.1 随着数控加工技术已广泛应用于各种制造业当中,CAD/CAM计算机辅助软件在数控加工中的作用越来越突出,所起的作用也是不可取代的。它直接影响产品加工的质量和生产效率。特别是复杂曲面或曲线零件的加工,虽然数控设备为精密复杂零件的加工提供了基本条件,但要达到预期的加工效果,合理的加工工艺和高质量的加工程序是必不可少的。因为数控加工程序不仅包括零件的工艺过程,而且还包括刀具的形状和尺寸、切削用量、走刀路径等工艺信息。对于简单的零件,通常采用手工编程的方法,对于复杂的零件,往往需要宏程序和借助于CAM软件编制加工程序,如UG、CIMATRON、MASTERCAM等。无论是手工编程或计算机辅助编程,在编制加工程序时,选择合理的工艺参数,是编制高质量加工程序的前提。

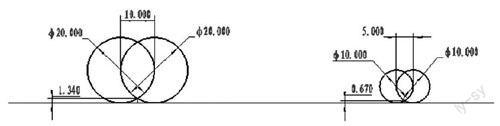

下面我们通过步距和残留高度来分析CAM软件对零件表面质量的影响。我们知道高质量的加工程序是以高质量的CAD模型为基础的。所以要加工出高质量的表面质量就必须高质量的CAD模型。

5.2 步距和残留高度是控制工件表面质量的两个重要参数,在CAM软件采用步距控制工件表面粗糙度时,步距越小,表面粗糙度越低,但会延长加工路径和加工时间,因此步距宽度不宜设置得太小,在实践中可以通过改变半精加工和精加工走刀路径的方法改善表面质量。

如图:

当刀具为?20㎜时步距越小工件表面的残留高度就越小。当步距为50%时刀具半径越大工件表面的残留高度就越大,也就是说工件的表面粗糙度高。当刀具直径不同时,一个为?20㎜、一个为?10㎜。步距都设置为刀具直径的50%时。由此可以看出,直径越大,它的残留高度就越大,表面粗糙度高。直径越小,它的残留高度就小,表面粗糙度低。但刀具不能太小,因为直径太小就要相应提高机床的主轴转速,(机床转速是有限制的),其次直径太小影响刀具的强度,使刀具切削时产生刀具变形影响工件表面粗糙度。

6 结束语

提高零件表面质量是保证产品质量的前提条件,但影响工件表面的因素是多方面,它基本上包括:机床的选择,刀具的选择、工件材料的选择、加工方式的选择、加工参数的选择、操作机床的能力。我们只有不断提高自己的各项技能,才能在实际加工中充分运用它们加工出符合要求的高精度零件。

参考文献:

[1]张超英,罗学科.数控机床加工工艺、编程及操作实训[M].北京:高等教育出版社,2003.

[2]赵长明,刘万菊.数控加工工艺及设备[M].北京:高等教育出版社,2003.

[3]熊熙.数控加工与计算机辅助制造及实训指导[M].北京:中国人民大学出版社,2000.

作者简介:

黄先华,男,1965年4月15日生,四川涪陵人,本科,專业:数控加工技术与应用,主要从事数控加工技术与Unigraphics软件应用研究,技术等级:高级技师、台州地区首席技师,从事机械加工工作26年。