碳纤维增强尼龙复合材料的性能研究

王立伟,任怀居,孙 墨,张贵贤,张 明

(中国石油吉林石化公司 碳纤维厂,吉林 吉林 132021)

碳纤维(CF)是一种优异的增强材料,具有良好力学性能、自润滑性能[1]。利用CF增强尼龙66(PA66)树脂,可以大大提高PA66树脂的刚性、耐磨性能,与玻璃纤维增强PA66基复合材料相比,CF增强PA66复合材料具有质轻,CF用量少,摩擦系数小、磨损量低的特点,因此,可以广泛应用于油田采油系统耐磨部件。

本工作采用连续挤出造粒的加工方式,研制集束性短切CF增强PA66复合材料,分析了各种影响CF/尼龙复合材料性能的因素。

1 实验部分

1.1 主要原料

PA66树脂:牌号1300,日本旭化成公司;集束性短切CF:牌号JHTD-1,拉伸强度 4.9GPa,吉林石化公司碳纤维厂;相容剂:TK-95,辽宁大学高分子研究中心;抗氧剂:1076,瑞士汽巴公司;碳化硅:β晶型,10 000 nm,连云港市加贝碳化硅有限公司。

1.2 仪器设备

双螺杆挤出机:TE-35,南京科亚实业有限公司;注塑机:JM88S,香港震雄集团;微机控制电子万能试验机:长春智能仪器设备有限公司;冲击试验机:JJ-5.5,长春智能仪器设备有限公司;高混机:KS-55,江苏白熊机械厂;扫描电子显微镜:KYKY2800B,中国科学院仪器厂;摩擦磨损测试仪:M-2000,济南竟成测试仪器有限公司。

1.3 试样制备

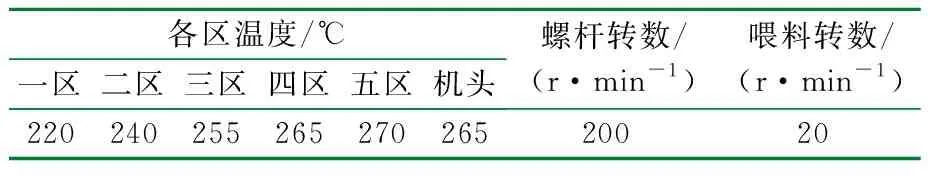

按实验配方将PA66、集束性短切碳纤维、相容剂、耐磨助剂、抗氧剂等加入高速混合机中,在室温下混合5~10 min出料待用。将混合好的原料通过双螺杆挤出机熔融共混,挤出,经水冷、干燥后进行切粒,挤出工艺条件见表1。

表1 CF/PA66复合材料挤出工艺条件

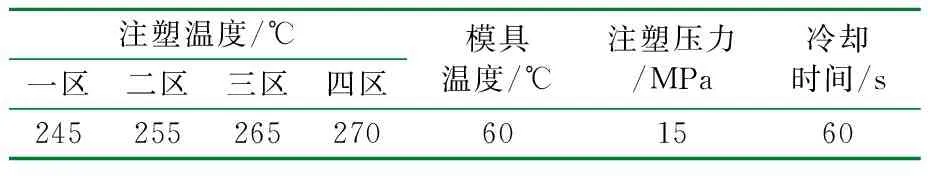

将制备好的CF/ PA66复合材料于80 ℃下烘干3 h。通过注塑机注塑成型,制得标准样件,注塑工艺见表2。

表2 CF/PA66复合材料注塑工艺条件

1.4 分析与测试

拉伸强度按GB/T 1447—2005进行测试;摩擦磨损性能按GB/T 3960—83进行测试;弯曲性能按GB/T9341—2000进行测试,下压速率为2 mm/min;测试温度25 ℃。

CF长度的测定:从注塑样条上截取一小块样品放到坩埚中,在马弗炉中加热至550 ℃,保持1 h,将残留的CF分散在载玻片上,利用偏光显微镜进行拍照,然后将CF对照标尺进行测量。

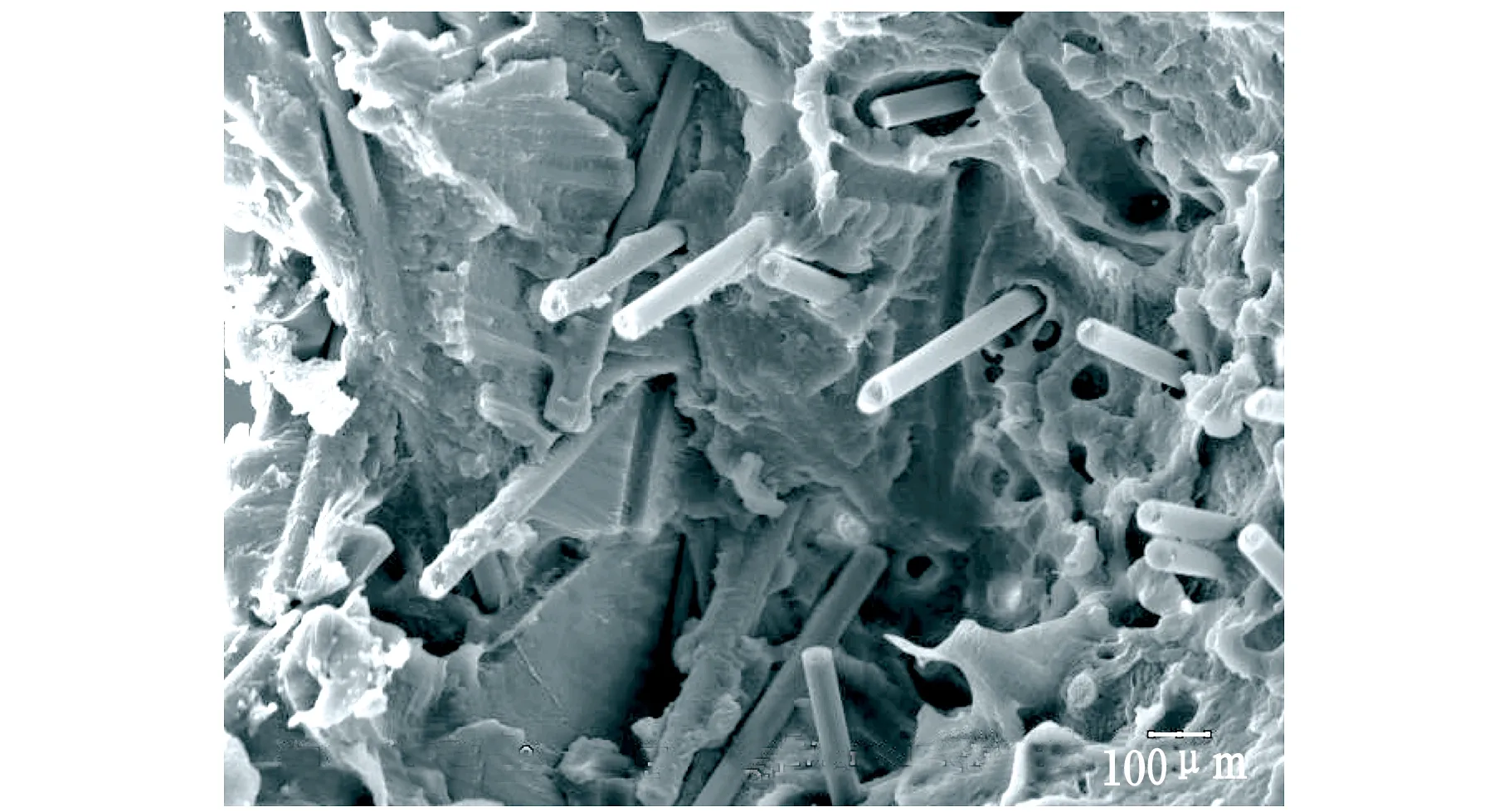

扫描电镜(SEM)分析:将样条断口喷金后,在扫描电子显微镜上拍照观察。

2 结果与讨论

2.1 CF用量对CF/PA66复合材料力学性能的影响

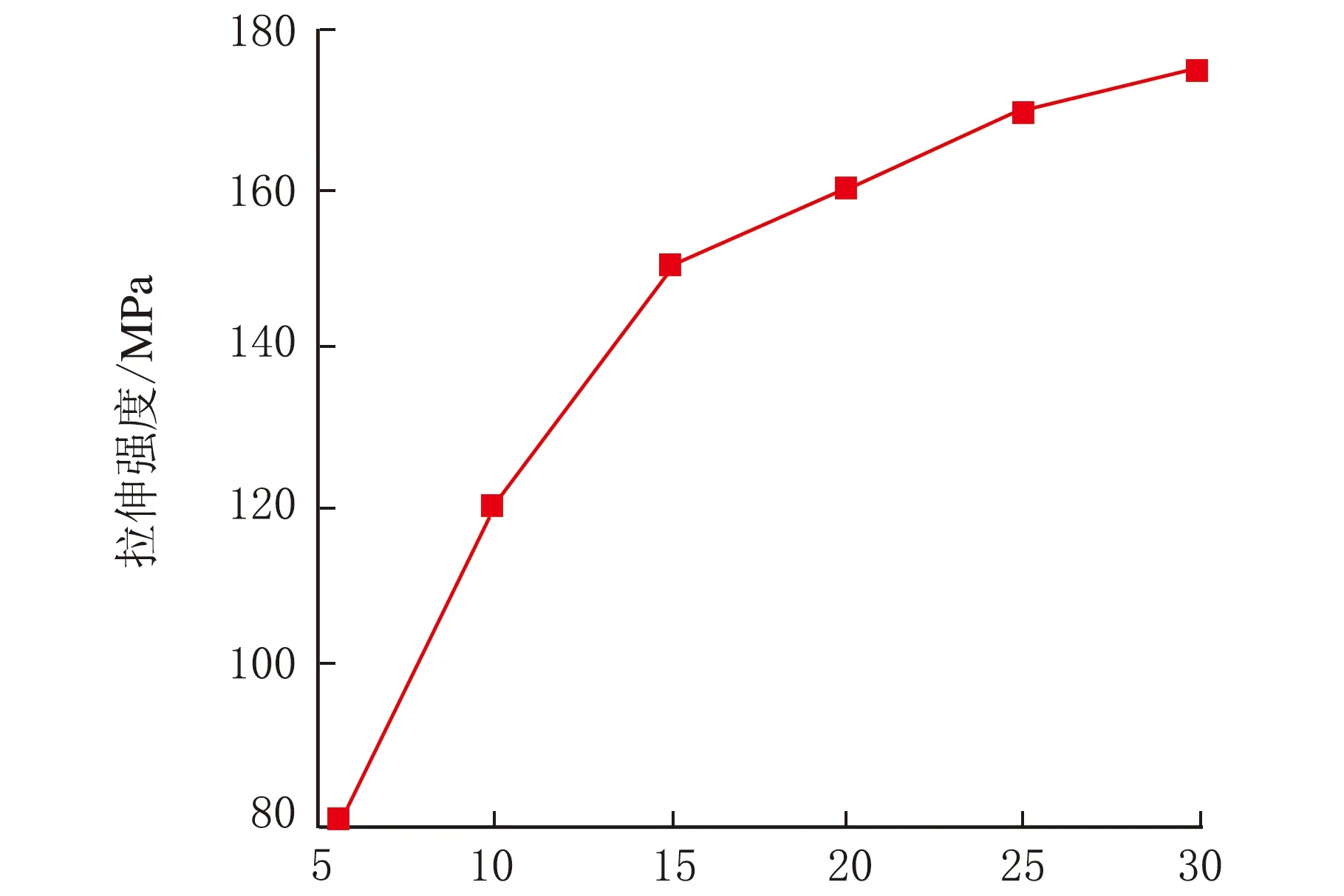

CF用量对CF/PA66体系力学性能的影响见图1和图2。随着CF用量的增加,复合材料的拉伸强度明显增加,其中当CF的质量分数为5%~15%时变化最为明显,当CF质量分数超过15%后,复合材料的拉伸强度增加趋于平缓,这主要是因为CF/PA66复合材料力学性能的影响受体系中纤维的长度影响较大,因此控制纤维的长度是获得良好性能的保障。通过分析不同CF用量的复合材料中纤维平均长度(见表3)可知,CF平均长度随着CF用量的增加而降低,当w(CF)<15%时,CF平均长度较长,力学性能变化明显,而当w(CF)>15%以后,CF的平均长度较短而且变化不明显,因此,复合材料的拉伸强度变化较小。之所以有这种变化,主要是因为:采用双螺杆挤出成型加工短切CF/PA66复合材料过程中,碳纤维的断裂损伤主要是由CF/PA66、CF/CF、CF/设备三个方面摩擦剪切作用造成的,因为CF本身具有自润滑性,因此,CF/CF断裂损伤影响较小[2-3]。当CF用量较低时,CF在PA66熔体中有足够的缓冲体积,能够均匀地分散,因此受到PA66、设备的捏合剪切作用较弱,CF的平均长度较长,而随着CF用量的增加,CF在熔体中的密集分布造成CF与设备、CF与CF之间的接触几率增多,在螺杆的剪切作用下,熔体对CF的剪切力增加,造成CF平均长度的下降,且短纤维较多,因此,纤维在复合材料体系中增强作用不明显。

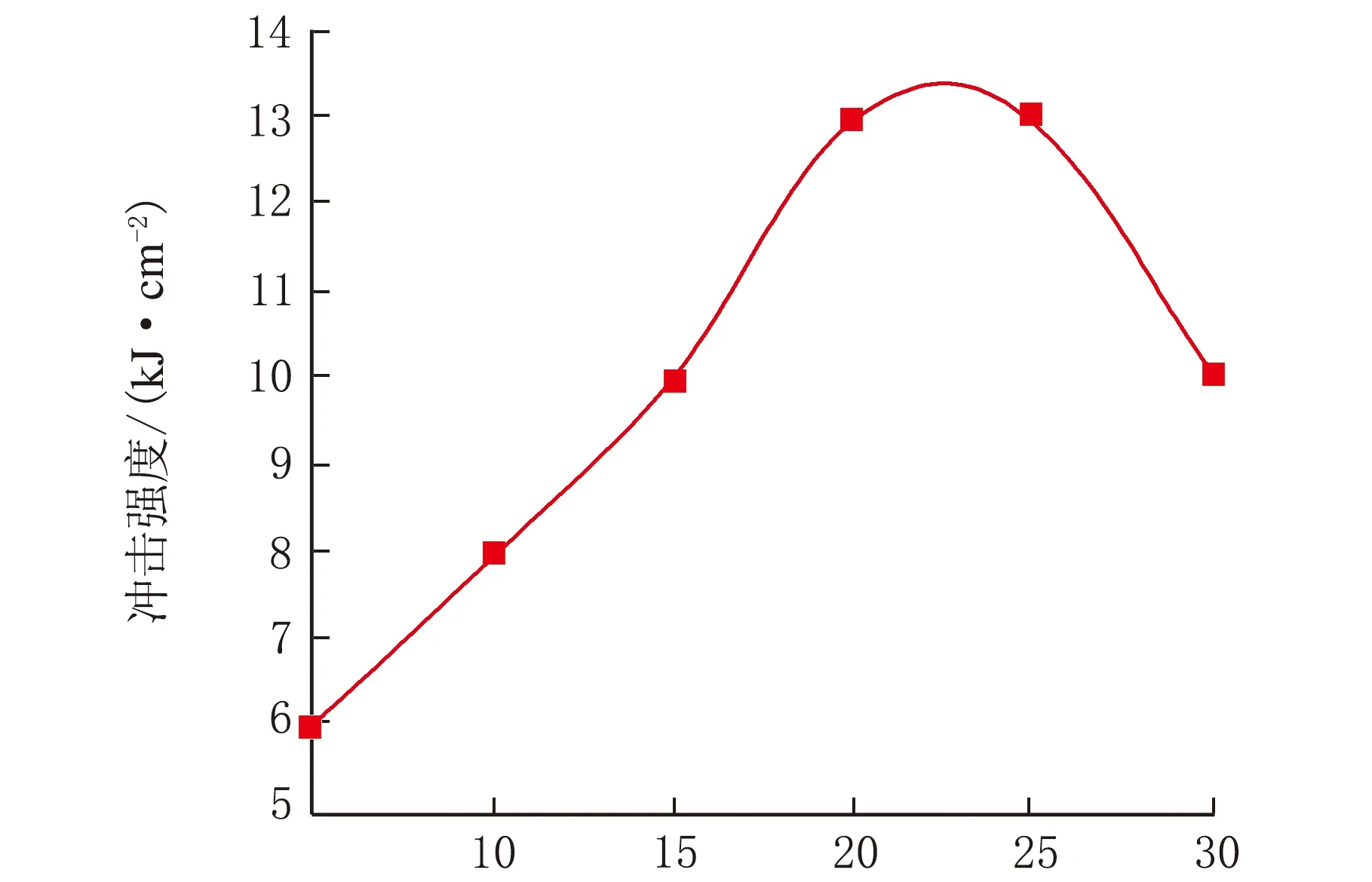

对于体系的冲击强度,随CF用量的增加冲击强度不断增大,但当CF质量分数超过25%后,体系的冲击强度减小,这说明随CF用量增加,体系中CF过于重叠,破坏了尼龙相的连续性。

w(CF)/%图1 CF/PA66体系拉伸强度随CF用量的变化曲线

w(CF)/%图2 CF/PA66体系冲击强度随CF用量的变化曲线

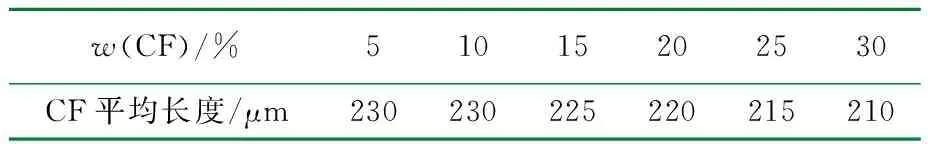

w(CF)/%51015202530CF平均长度/μm230230225220215210

2.2 CF用量对CF/PA66体系摩擦磨损性能的影响

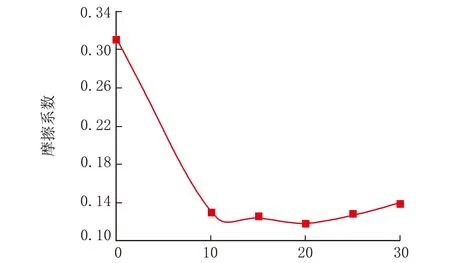

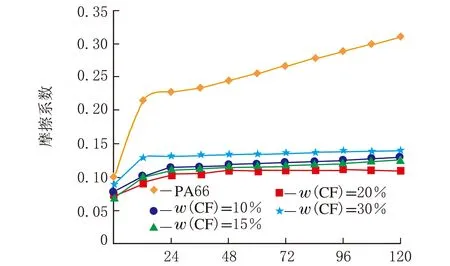

CF用量对CF/PA66体系摩擦系数影响曲线、摩擦系数随磨损时间的变化曲线如图3和图4所示。

w(CF)/%图3 CF/PA66体系中CF用量对摩擦系数的影响曲线

时间/min图4 CF/PA66体系摩擦系数的变化曲线

在载荷200 N,摩擦时间为120 min,对磨速度在200 r/min条件下,对于PA66及不同CF用量的CF/PA66复合材料,随着对磨时间的增加,材料的摩擦系数不断减少,在120 min内变化不大。随CF用量的增加,材料的摩擦系数不断减少,较PA66树脂,w(CF)=20%的复合材料体系降低了1/3,这说明CF的自润滑作用明显,当CF质量分数超过30%后复合材料的摩擦系数增大。

2.3 相容剂用量对复合材料体系的力学及摩擦磨损性能的影响

由于CF表面比表面积很小,表面化学惰性较强,使得CF与基体树脂的结合力不够,必须对CF表面进行处理及添加相容剂[4-5],在CF表面引入其它基团,使其表面的活性官能团及活性点与热塑性基体树脂的活性基团生成化学键,改善CF与基体树脂的结合力。相容剂用量及对体系力学性能、摩擦磨损性能影响见图5。

从图5可以看到,随相容剂用量增加,体系的力学性能增大,当质量分数达到10%后,力学性能反而下降,而体系的磨损量随着相容剂用量增加而减少,因此,可以认为相容剂的加入使CF与PA66之间的结合性增强,但相容剂的韧性较大,当超过一定用量后体系的力学性能开始下降,复合材料刚性降低,磨损量增加。所以,在碳纤维增强尼龙体系中,相容剂用量一定要控制好。图6为填加质量分数为10%的相容剂与未加相容剂的扫描电镜图。从图6能够明显看到未加相容剂体系中纤维拔出较多。

(a) 填加质量分数为10%的相容剂

(b) 未填加相容剂图6 复合材料的扫描电镜图

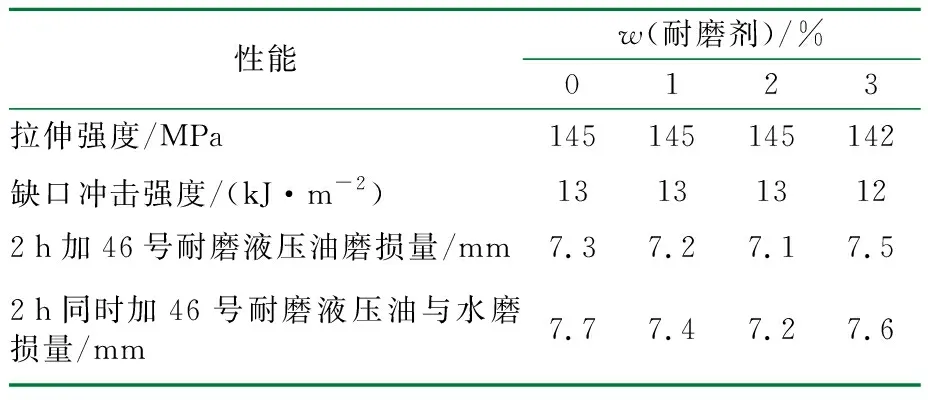

2.4 耐磨助剂对复合材料体系的力学及摩擦磨损性能的影响

表4为加入耐磨助剂碳化硅后复合材料体系力学及摩擦磨损性能。填加适应的耐磨助剂可以有效地提高体系的耐磨损性能[6],尤其是加入吸水性能好的助剂,可以在摩擦表面形成表层,阻止磨损量增大。

表4 耐磨助剂对复合材料体系的力学及摩擦磨损性能的影响1)

1) 体系中CF质量分数为20%。

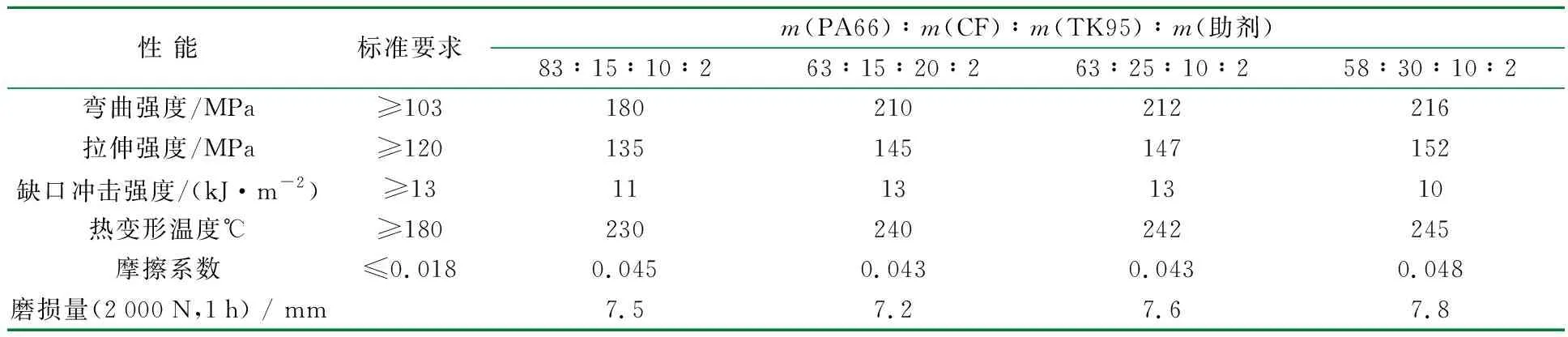

2.5 扶正器专用料及应用性能

扶正器专用料要求高强度,高耐磨性,因此要求体系中CF含量达到一定比例,且CF与PA66的相容性要满足要求。从表5数据上分析,对于CF/PA66专用料体系,相容剂、耐磨助剂填加量是有限的,因此体系的性能主要取决于CF含量。如表5所示,扶正器专用料不同配比及性能。相比于SY/T5832—2009标准要求,CF/PA66扶正器专用料性能提高明显,而且通过油田井下实验,填充质量分数为20%CF的体系,CF扶正器磨损速度为18.25 mm/a,磨损周期为1 160 d,寿命较长。

表5 扶正器专用料不同配比及性能指标

3 结 论

(1) CF/PA66复合材料体系的力学性能受CF长度影响较大。

(2) CF/PA66复合材料的拉伸强度随CF用量的增加而增大,但当CF的质量分数超过15%后,增幅缓慢。

(3) 在同一载荷下,随CF用量的增加,复合材料体系的摩擦系数降低,相比PA66树脂,CF质量分数为20%的复合材料体系降低了1/3。

(4) CF/PA66复合材料体系中相容剂的质量分数为10%时最佳,耐磨助剂质量分数为2%时最佳。

(5) 质量分数为20%的CF填充的体系,CF扶正器磨损周期为1 160天。

参 考 文 献:

[1] 蔡小平,张贵贤,王立伟,等.聚丙烯腈基碳纤维生产技术[M].北京:化学工业出版社,2012:229-245.

[2] 李志路.杂萘联苯聚芳醚的碳纤维增强及共混改性研究[D].辽宁:大连理工大学化工学院,2011:15-20.

[3] 顾铁生.短玻纤增强共混改性杂萘联苯聚芳醚复合材料[D].辽宁:大连理工大学化工学院,2010:30-32.

[4] 张艳霞,吕永根,袁象恺.表面处理对CF/PA66复合材料磨损性能的影响[J].合成纤维工业,2010,33(5):24-27.

[5] 邢亚娟,张广成,马科峰,等.改性PA66复合材料的摩擦磨损性能研究[J].机械科学与技术,2009,28(1):31-35.

[6] 张静,路琴,何春霞,等.纳米SiC或Si3N4与玻璃纤维混杂填充PA6复合材料摩擦磨损性能研究[J].塑料,2008,37(4):18-20.