双层隔振系统隔振效果实验分析*

孙玉华, 董大伟, 闫 兵, 王媛文, 武俊达

(1.西南大学工程技术学院 重庆,400715) (2.西南交通大学机械工程学院 成都,610031)

双层隔振系统隔振效果实验分析*

孙玉华1, 董大伟2, 闫 兵2, 王媛文2, 武俊达2

(1.西南大学工程技术学院 重庆,400715) (2.西南交通大学机械工程学院 成都,610031)

针对出口内燃动车动力包采用的双层隔振系统的隔振效果问题,根据优化的双层隔振系统刚度,对动力包双层隔振系统进行了地面台架实验。利用三向加速度传感器测试动力包各运行工况下机组振动烈度测点和1级、2级隔振器上下测点的加速度值,从机组的振动烈度、1级、2级各隔振器的振级落差和动态减振力有效值随转速变化关系分析了双层隔振系统的隔振效果。结果表明,双层隔振系统优化的刚度结果隔振效果良好,能满足实际工程的需要。

双层隔振系统; 振动烈度; 动态减振力; 传递率

引 言

双层隔振系统能够大幅度地衰减动力机械的结构振动,在船舶、车辆以及一些对振动要求很高的场合得到了广泛应用[1-2]。目前,对双层隔振系统的研究主要侧重于半主动、主动控制的研究,设计相应的控制算法,通过数值仿真验证控制效果和影响因素[3-7]。对于双层隔振系统实验研究,Liu等[8]对可调谐的浮筏隔振系统进行了理论设计和实验验证。胡甫才等[9]对不同质量比、刚度比的双层隔振系统的传递特性进行了分析,并通过实船测量验证了分析结论的正确性。段小帅等[10]从振级落差、插入损失和力传递率3个隔振评价指标之间的关系,设计了隔振实验,并结合仿真与实验分析3个指标与系统的阻尼、刚度和质量之间的关系。杨铁军等[11]对上下质量外形规则、质量均匀的双层隔振系统进行了主动控制与实验研究。

现有文献的研究主要侧重于船舶的双层隔振系统,这种结构形式的双层隔振系统上、下质量外形基本规则,质量均匀,且隔振器相对于弹性中心基本对称布置,中间质量和刚度都很大,可以认为是刚体。笔者研究的内燃动车上动力包采用双层隔振系统这种典型的结构形式,受到结构空间限制,柴油发电机组通过5个隔振器与构架相连接,且相对于弹性中心不是对称布置,公共构架还需安装其他附属设备,结构形状复杂,且质量很小,必须考虑其结构柔性。构架通过4个2级隔振器与车体相连接,构架的质心和机组的质心不在同一铅垂线上,这为双层隔振系统的隔振和解耦带来了很大困难;因此,必须对之前工作所得出的双层隔振系统最优的隔振器刚度方案进行实验验证。目前,对于隔振系统隔振效果的评价尚无统一的标准,笔者结合实验测试数据,从隔振器的振级落差和隔振器动态减振力的有效值随转速变化关系三方面对动力包双层隔振系统的隔振效果进行深入研究。

1 实验台架的建立

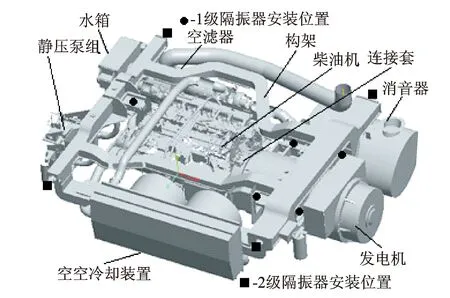

内燃动车动力包结构见图1,主要由柴油机、发电机、连接套、空空冷却装置、静压泵组、水箱、空滤器、消音器、构架组成。柴油机和发电机通过同轴连接套连接,并通过1级5个隔振器与构架连接;水箱、空滤器和消音器与构架刚性连接;空空冷却装置和静压泵组与构架弹性连接;公共构架与车体通过2级隔振器连接,共同组成动力包双层隔振系统。为了在装车前测试动力包双层隔振系统的隔振效果,必须对按照动力包装车后的运行工况,建立专门的地面实验台架,测试双层隔振系统的隔振效果。

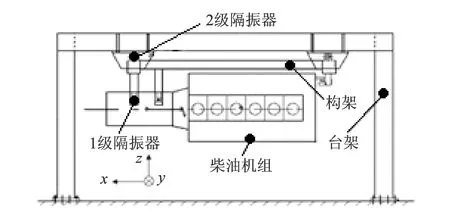

根据动力包实际结构尺寸参数,设计的台架如图2所示。台架通过4立方钢和4横方钢焊接而成,4立方钢与地面刚性连接。在其中的2横方钢设计安装2级隔振器的专用工装,使动力包方便安装在实验台架上。实验台架的方钢刚度很大,柴油发电机组在各个运行工况不会出现台架的弹性变形,保证实验测试精度的准确性。

图1 内燃动车的双层隔振系统图Fig.1 Two-stage vibration isolation system diagram of diesel railcar

图2 动力包地面台架示意图Fig.2 Ground platform diagram of powerpack

2 实验工况

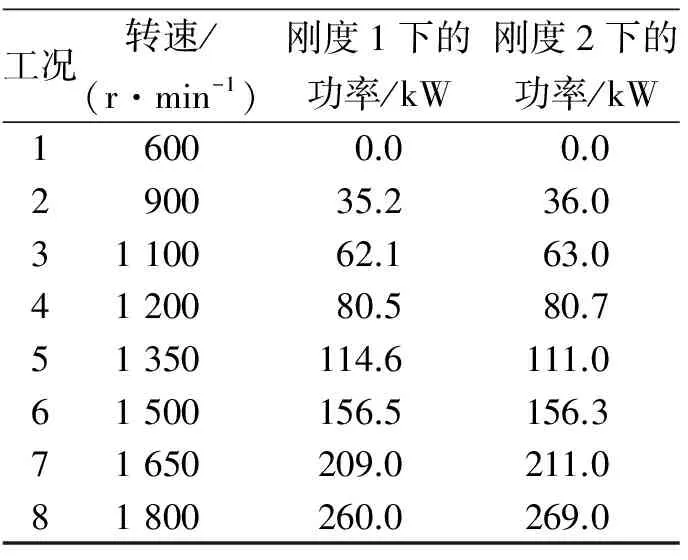

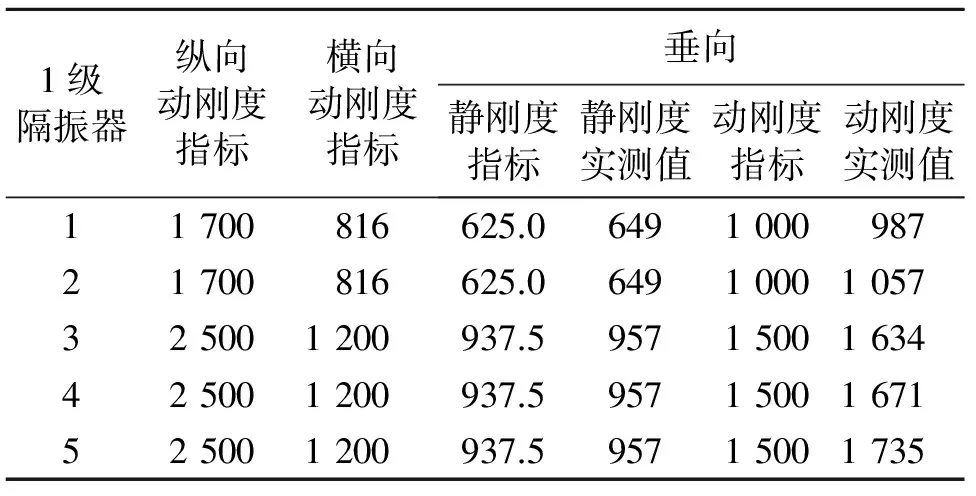

内燃动车动力包在装车后分档位运行,按照柴油机运行工况共分8个档位,见表1。刚度工况1的1级隔振器动、静刚度见表2,2级隔振器刚度见表3中的刚度工况1。刚度工况2的1级隔振器刚度不变,2级隔振器刚度见表3的刚度工况2。刚度工况1是之前工作中优化的最优双层隔振系统刚度值,为了便于和最优的隔振器刚度进行隔振效果对比,在2级隔振器静刚度增加、动刚度减小后重复进行了动力包运行实验。为了模拟柴油机实际运行工况,在动力包运行过程中按照实际的柴油机负载进行加载。表1是在各个运行工况下所加载的负载功率,在两种刚度工况下所加载的负载值基本相等,保证测试条件基本相同,测试结果具有可对比性。

表1 柴油机的负载功率

表2 1级隔振器刚度参数

3 测试系统的组成

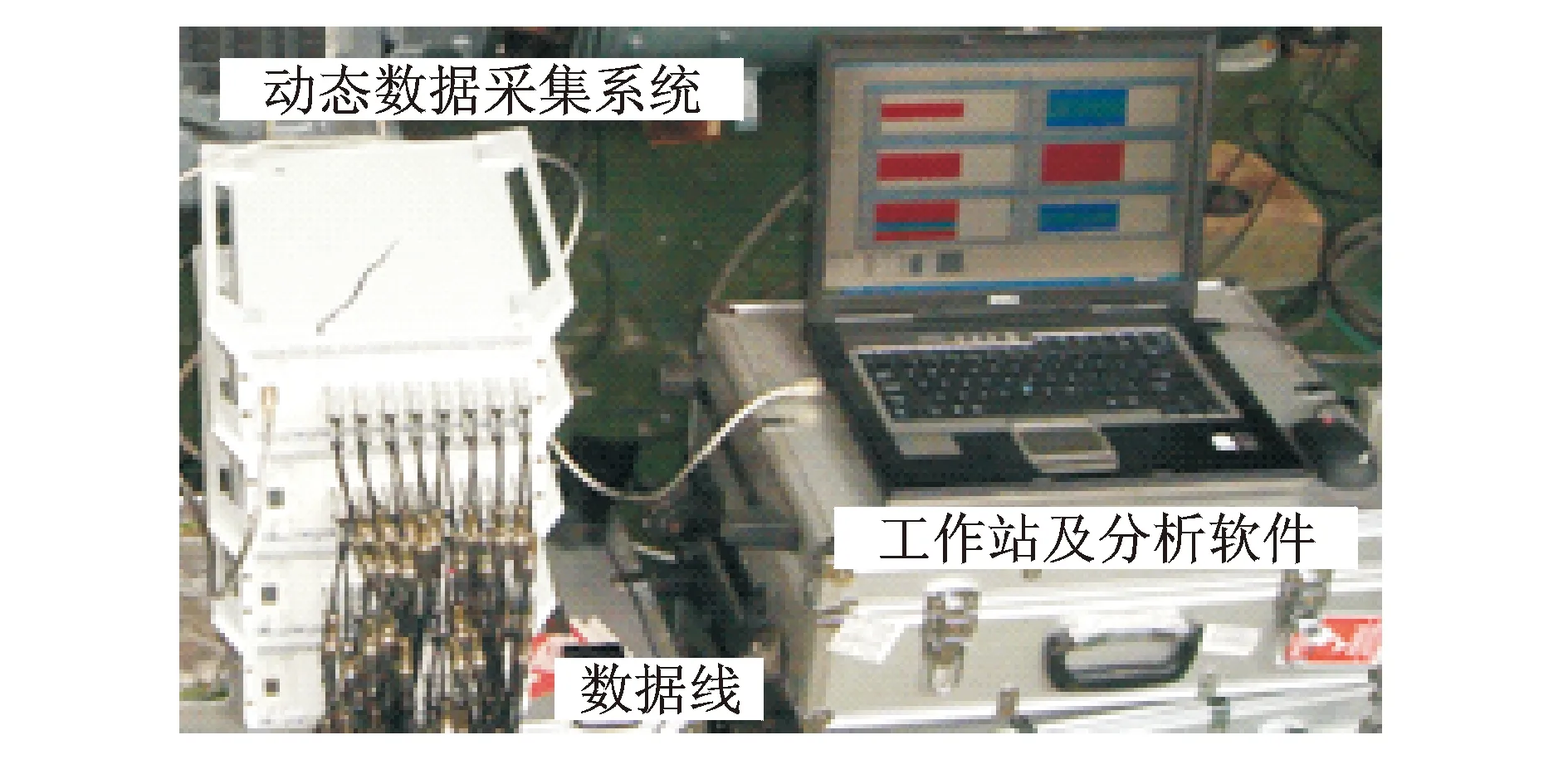

实验数据的采集和处理由动态数据采集设备与相应的分析系统完成。所有的测试信号经信号传输通道送到动态数据采集系统进行记录和处理。数据采集和数据分析中使用的主要仪器设备有LMS动态信号采集分析系统、Dell工作站、专用分析软件等。使用的传感器为内置ICP的压电式加速度传感器,实验系统见图3。表4为测试系统的型号及生产厂家简介。

表3 2级隔振器刚度参数

图3 测试系统图Fig.3 Test system diagram

表4 主要实验设备简介

Tab.4 The introduction of main experimental equipments

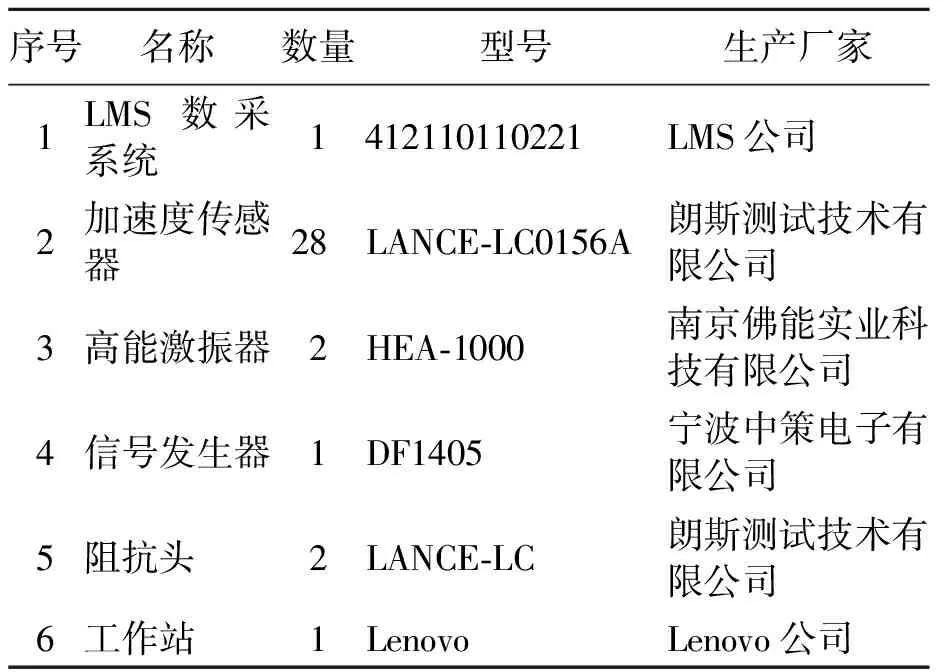

序号名称数量型号生产厂家1LMS数采系统1412110110221LMS公司2加速度传感器28LANCE⁃LC0156A朗斯测试技术有限公司3高能激振器2HEA⁃1000南京佛能实业科技有限公司4信号发生器1DF1405宁波中策电子有限公司5阻抗头2LANCE⁃LC朗斯测试技术有限公司6工作站1LenovoLenovo公司

4 振动烈度测试分析

4.1 测点的选取

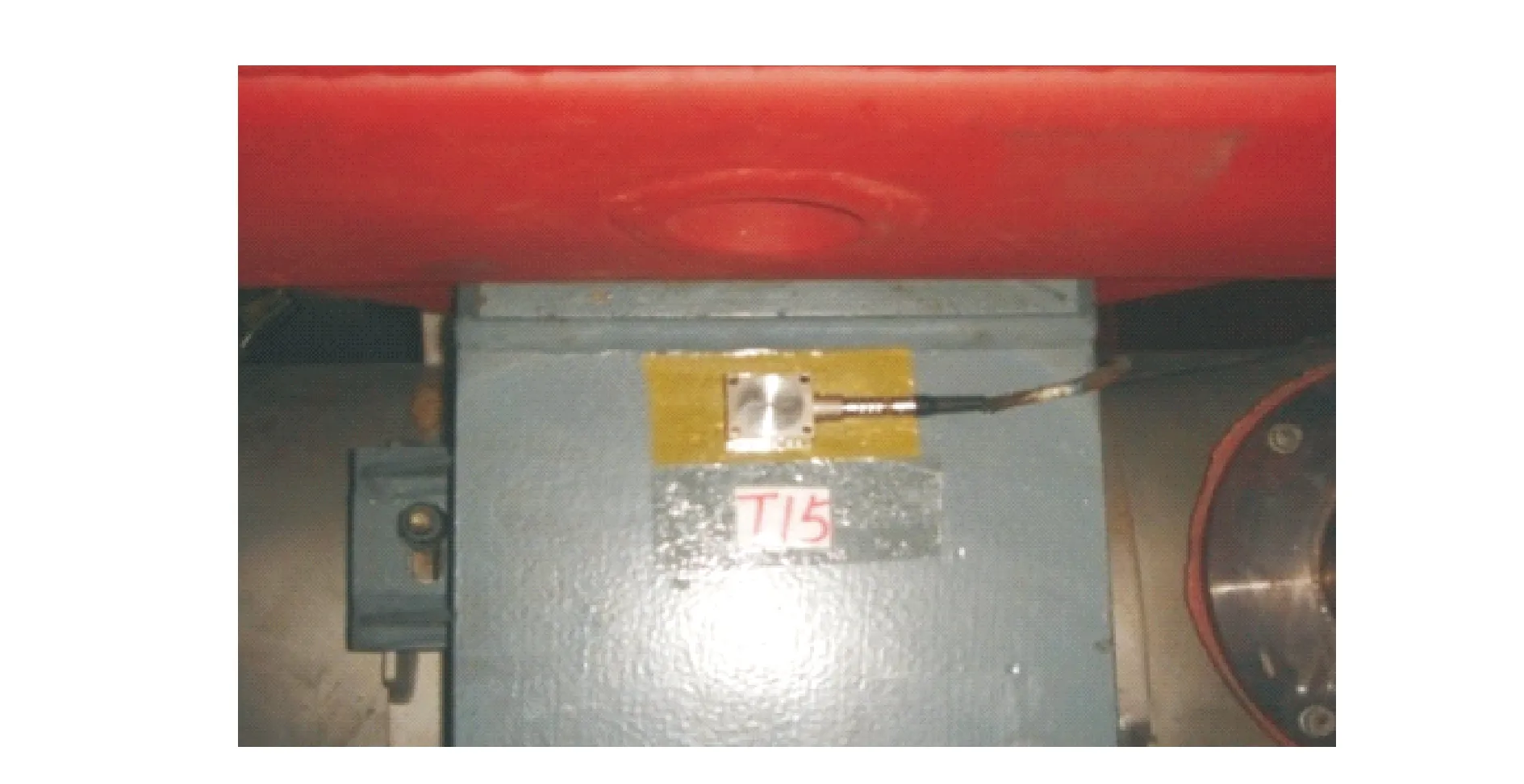

振动烈度测点完全按照MAN公司柴油发电机组振动测点位置布置,其测点有两个布置在主轴承座上,其余5个测点布置在最大振动速度位置,参照测点位置分别布置7个烈度测点,进行机组振动烈度的测试。图4是振动烈度测试过程中一个传感器的布置位置。

图4 振动烈度测点Fig.4 Vibration intensity measuring point

4.2 计算方法

参照柴油机车车内设备机械振动烈度评定方法GB5913-86,车内设备测量频率范围取为10~1 000 Hz[12]。机械振动烈度是指在一定运行工况条件下,在选定的位置和方向上,通过测量值计算出的在所选取的整个频率范围内的最大机械振动速度的均方根值,机械振动烈度量标取为均方根速度。符号为Vrms,单位为mm/s。

机械振动烈度的计算公式为

其中:ΣVx,ΣVy,ΣVz为3个相互垂直的方向上,各自测点各同一工况的均方根速度和;Nx,Ny,Nz为3个相互垂直方向上,同一工况的各自测点数;x,y,z为与被测设备相一致的铅垂方向、横向及纵向。

4.3 实验结果分析

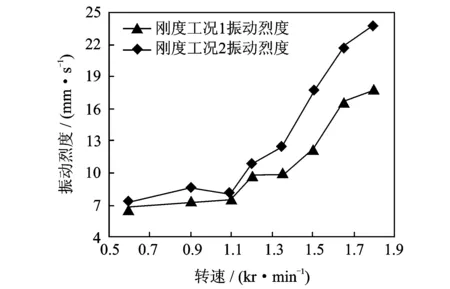

根据机组各个振动烈度测点测试的加速度时域数据,通过积分得到各个测点的速度时域曲线,利用振动烈度的计算公式计算两种刚度工况下的各个运行转速下的振动烈度值,如图5所示。从图中可以看出,在低转速区域,两种刚度工况下的振动烈度相差不大,当转速超过1 200 r/min时,2级隔振器静刚度的增加导致柴油机组的振动烈度迅速增加,在1 650和1 800 r/min振动烈度已经到了容忍工作状态的等级。刚度工况1时柴油机在600 r/min下的振动烈度等级为良好工作状态,其他运行工况振动烈度等级为正常工作状态;刚度工况2时柴油机在1650和1 800 r/min下的振动烈度等级为容忍工作状态,其他运行工况为正常工作状态。当1级隔振器刚度不变,2级隔振器静刚度增加后,柴油机组的振动烈度变大,部分运行工况出现了容忍的工作状态,机组的振动烈度变大,隔振效果变差。说明优化得到的隔振器刚度取值合理,隔振效果良好,能够满足实际工程的需要。

图5 机组振动烈度曲线Fig.5 Unit′s vibration intensity curves

5 隔振器的平均传递率分析

5.1 测点的选取

图6 2级隔振器上测点位置Fig.6 Upper measuring point position of secondary vibration isolator

图7 2级隔振器下测点位置Fig.7 Lower measuring point position of secondary vibration isolator

为了测试双层隔振系统的振动传递关系,分别在1级、2级隔振器安装位置上下布置1个传感器,图6和图7分别是2级隔振器上、下测点的传感器布置位置图。为了便于比较2级隔振器静刚度增加后的隔振效果,同样进行了刚度工况1和刚度工况2下的两组实验。根据实验测试的1级、2级隔振器上、下测点的加速度时域数据,利用隔振器的加速度传递率和动态减振力有效值随转速的变化规律,综合评价双层隔振系统的隔振效果。

5.2 加速度传递率分析

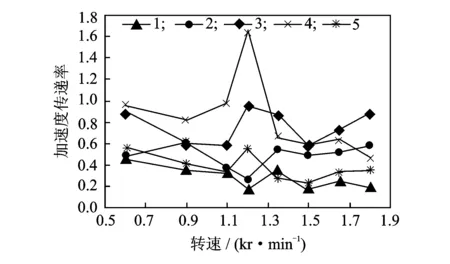

根据1级、2级隔振器上、下测点的加速度时域曲线,计算上下测点的有效值,根据加速度传递率的计算式计算1级、2级各个隔振器的加速度传递率(即振级落差)。图8和图9分别是刚度工况1和刚度工况2下的1级隔振器加速度传递率随转速的变化曲线。由图8可以看出,1级4号隔振器在1 200 r/min出现了振动放大现象,放大系数为1.645 8。由图9可以看出:在2级隔振器刚度增加后,1号隔振器在1 650 r/min出现振动放大现象,放大系数为2.126 7;3号隔振器在900 r/min出现振动放大现象,放大系数为2.063 4;4号隔振器在1 100,1 200和1 650 r/min也出现了振动放大现象,放大系数分别为1.060 8,1.35和1.071 9。2级隔振器刚度增加后,1级多个隔振器都出现了振动放大现象,总体隔振效果变差。

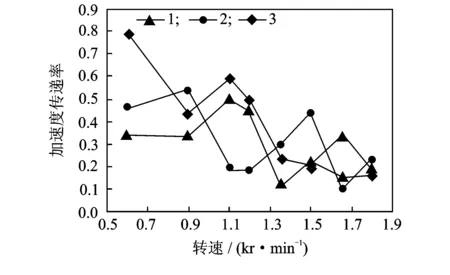

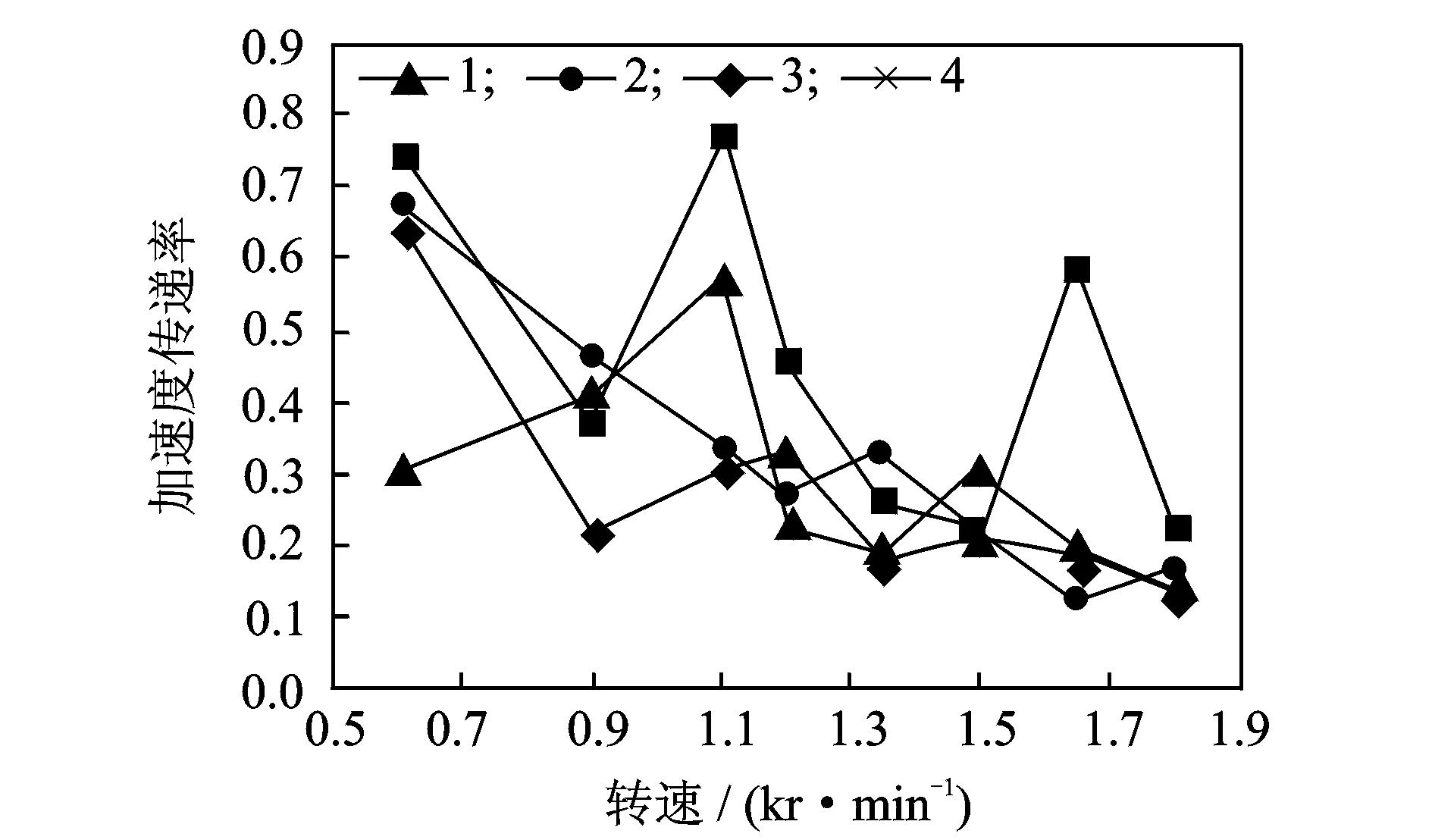

图10和图11是刚度工况1和刚度工况2下的2级隔振器加速度传递率随转速变化的曲线。由图10可以看出,2级隔振器加速度传递率随转速的增加总体都降低,在1 800 r/min时,加速度传递率为0.2左右。由图11可以看出,2级隔振器刚度增加后,2级隔振器的加速度传递率总体上也呈下降趋势,但是2级4号隔振器在1 100 r/min和1 650 r/min的传递率比较大,总体隔振效果不如工况1。

图8 工况1的1级隔振器加速度传递率Fig.8 Acceleration transmissibility of primary isolator under condition 1

图10 工况1时2级隔振器加速度传递率Fig.10 Acceleration transmissibility of secondary isolator under condition 1

图11 工况2时2级隔振器加速度传递率Fig.11 Acceleration transmissibility of secondary isolator under condition 2

5.3 动态减振力有效值传递率分析

隔振器的动态减振力为隔振器的动刚度与隔振器变形量的乘积,利用测试的隔振器各个测点的加速度时域曲线,通过二次积分,计算得到各个隔振器上下的位移时域曲线,计算隔振器上下测点位移的有效值以及各个隔振器的变形量,通过与隔振器动刚度的乘积得到隔振器动态减振力的有效值。

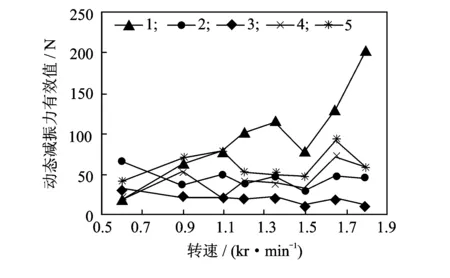

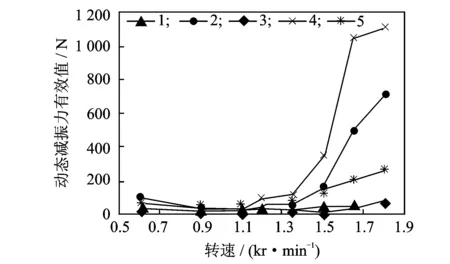

图12 工况1时1级隔振器动态减振力Fig.12 Dynamic decreased vibration force of primary isolator under condition 1

图13 工况2时1级隔振器动态减振力Fig.13 Dynamic decreased vibration force of primary isolator under condition 2

由图12可以看出在工况1下,1级1号隔振器在1 650和1 800 r/min的动态减振力的有效值为130.3 N和201.6 N,其他运行转速动态减振力的有效值在110 N以内。由图13可以看出,2级隔振器静刚度增加后,1级2号,4号和5号隔振器在高转速运行时动态减振力显著增大。2号隔振器在1 650和1 800 r/min的动态减振力有效值为507.7 N和720.1 N;4号隔振器在1 500,1 650和1 800 r/min的动态减振力有效值为348.1,1 048.1和1 111.1;5号隔振器在1 650和1 800 r/min的动态减振力有效值为204.7和269.8 N。2级隔振器刚度增大后1级2号、4号和5号隔振器动态力显著增加,隔振效果变差。

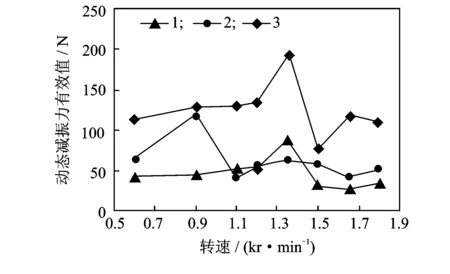

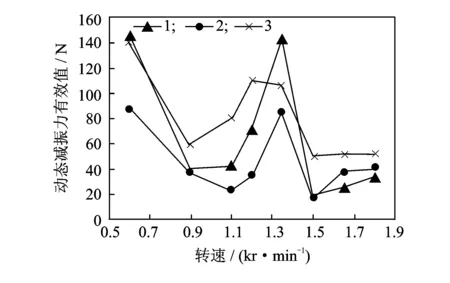

由图14可以看出在工况1下,2级4号隔振器在1 350 r/min的动态减振力的有效值为193.6 N,其他运行转速动态减振力的有效值在130 N以内。由图15可以看出,2级隔振器静刚度增加后,1号和4号隔振器的动态减振力最大,2号隔振器的动态减振力最小值在20N左右。总体来看,2级隔振器静刚度增加后,2级隔振器的隔振效果变好。综合考虑1级隔振器的隔振效果,刚度1工况是隔振系统的最佳刚度方案。

图14 工况1时2级隔振器动态减振力Fig.14 Dynamic decreased vibration force of secondary isolator under condition 1

图15 工况2时2级隔振器动态减振力Fig.15 Dynamic decreased vibration force of secondary isolator under condition 2

6 结 论

1) 动力包双层隔振系统中机组的各个运行工况的振动烈度等级为正常工作状态,更换隔振器刚度后,机组的烈度整体偏大,并出现了容忍工作状态,验证了双层隔振系统隔振器刚度优化结果的正确性。

2) 从1级、2级各个隔振器的加速度传递率和动态减振力的有效值随转速变化的关系可以看出,刚度优化后的双层隔振系统的隔振效果良好,能完全满足实际工程的需要,进一步验证了双层隔振系统隔振器刚度优化结果的正确性。

3) 从机组的振动烈度、隔振器的加速度传递率以及动态减振力,验证了动力包双层隔振系统隔振设计合理,隔振效果良好。

[1] 段红杰,陶浩.汽车双层隔振系统的随机振动隔离及参数优化[J].噪声与振动控制,2007(3):79-82.

Duan Hongjie,Tao Hao.Random vibration isolation and parameter optimization on two-stage vibration isolation system in vehicle[J].Noise and Vibration Control,2007(3):79-82. (in Chinese)

[2] Gupta S, Liu Weifeng, Degrande G, et al. Prediction of vibrations induced by underground railway traffic in Beijing[J].Journal of Sound and Vibration,2008,310(3):608-630.

[3] 陈玉强.双层隔振系统振动主动控制技术研究[D].哈尔滨:哈尔滨工程大学,2002.

[4] Yan B, Brennan M J, Elliott S J,et al. Active vibration isolation of a system with a distributed parameter isolator using absolute velocity feedback control[J].Journal of Sound and Vibration,2010,329:1601-1614.

[5] Yang Jian,Xiong Yeping. Xing Jingtang. Dynamics and power flow behavior of a nonlinear vibration isolation systemwith a negative stiffness mechanism[J].Journal of Sound and Vibration,2012,8:1-17.

[6] Sun Tao,Huang Zhenyu,Chen Dayue. Signal frequency -based semi-active fuzzy control for two-stage vibration isolation system[J].Journal of Sound and Vibration,2005, 280:956-981.

[7] Alujevic′ N,Wolf H, Gardonio P. Stability and performance limits for active vibration isolation using blended velocity feedback[J].Journal of Sound and Vibration,2011,330:4981-4997.

[8] Liu Chunrong,Xu Daolin,Ji Jianfei. Theoretical design and experimental verification of a tunable floating vibration isolation system[J].Journal of Sound and Vibration,2012,331:4691-4703.

[9] 胡甫才,蔡勇,钟庆敏,等.柴油发电机组双层隔振的分析与试验研究[J].噪声与振动控制,2007(4):10-13.

Hu Fucai,Cai Yong,Zhong Qingmin,et al. Analysis and experimental research on two-layer vibration isolationof diesel generating set[J].Noise and Vibration Control,2007(4):10-13. (in Chinese)

[10]段小帅,梁青,陈绍青,等.双层隔振系统隔振效果评价与试验[J].振动、测试与诊断,2010,30(6):694-697.

Duan Xiaoshuai,Liang Qing,Chen Shaoqing,et al. Evaluationand experiment on vibration-isolation effect of double-stage vibration-isolation system[J].Journal of Vibration,Measurement & Diagnosis,2010,30(6):694-697. (in Chinese)

[11]杨铁军,顾仲权,刘志刚,等.双层隔振系统耦合振动主动控制试验研究[J].振动工程学报,2003,16(2):149-152.

Yang Tiejun,Gu Zhongquan,Liu Zhigang,et al. Experimental research on active control of coupled vibration for a two-stage isolation system[J].Journal of Vibration Engineering,2003,16(2):149-152. (in Chinese)

[12]GB5913-1986. 柴油机车车内设备振动烈度评定方法[S].

10.16450/j.cnki.issn.1004-6801.2015.03.024

*牵引动力国家重点实验室自主研究课题资助项目(2011TPL-Z02)

2013-03-30;

2013-08-09

TB535; TH113

孙玉华,男,1983年5月生,博士研究生。主要研究方向为车辆工程。曾发表《高架铁路车站隔振技术研究》(《振动、测试与诊断》2013年第33卷第1期)等论文。 E-mail:syh240@163.com