新型机械密封设计

田平

中机十院国际工程有限公司

新型机械密封设计

田平

中机十院国际工程有限公司

机械密封是工业生产设备中广泛应用的装置,是处理旋转轴动密封的密封装置。机械密封大约于1885年首先在英国申请专利,1956年在结构上出现了平衡型密封专利和中间环密封。随着原子能、宇航和核电等工业发展提出的特殊要求,又出现了流体动压密封和流体静压密封、螺旋机械密封组合和浮环机械密封组合等新结构。机械密封在结构上的改进和原理上的创新,使机械密封性能不断提高。

我国采用机械密封较晚,1956年开始试制泵用机械密封,1966年开始生产机械密封。1975年机械部颁发了“泵用机械密封标准”,1978年化工部颁发了“釜用机械密封标准”,为我国机械密封技术的发展奠定了基础。

机械密封结构上的改进是提高机械密封性能的重要途径。对于工作环境为高温、高压、强腐蚀介质的情况,需要采用一种新型结构的机械密封—GMA型机械密封。

GMA型机械密封从结构上采用轴套、动静环托架、静环浮动、O型密封圈与挡圈配合使用,这种新形式的设计使机械密封具有高性能,在实际应用中起到了很好的效果。

一、设计条件

1.密封设备:反应釜

2.密封直径dz=125mm

3.介质压力:5.5Mpa,

4.介质温度:300℃,

5.轴转速30~200rpm

6.介质名称:NaOH,PH=11.5

7.运转方式:主机连续运转,

8.检修周期12个月

9.轴的振动及偏摆量:0.5mm

10.泄漏量允许极限:8ml/h

二、GMA机械密封的设计

2.1.本结构的确定

由于工作环境为高温、高压、强腐蚀介质故选用双端面非平衡结构,引入隔离液进行保护。由于轴径较大,补偿机构使用小弹簧结构。补偿机构产生的推力作用到静环上。静环可沿轴向浮动。动环固定在轴套上。动静环的辅助密封均采用橡胶O型圈加聚四氟乙烯挡圈的结构,这种结构可防止橡胶密封圈在高压下变形失效,增加了辅助密封的可靠性。为降低密封端面的温度,采用循环水冷却,冷却水分两路独立进出,一路通冷却水套,使被密封介质在进入密封箱体前进行冷却,另一路通密封箱体,给箱体降温。密封端盖处内置轴承。

2.2.料确定

在腐蚀性介质下,密封零件经受着化学腐蚀和电化学腐蚀,尤其在密封端面上,由于摩擦使腐蚀生成物被破坏,此种现象周期性的循环,产生磨蚀,其磨蚀速度约为无摩擦作用表面的腐蚀率的10~50倍。因此,摩擦副应选择即耐腐蚀又耐磨的材料。否则机械密封无法可靠的工作。因此,动环选用碳化硅陶瓷(SiC),静环选用浸泽碳石墨(M106K)组对。

碳化硅具有稳定的化学特性,它与强氧化性物质只有在500~1000℃高温下才起反应,几乎耐所有酸、碱。碳化硅陶瓷耐热性好,在1600℃下不变化,极限工作温度可达2400℃、强度高、导热系数大、抗热震性好。

石墨具有优良的耐腐蚀性能,其化学稳定性很高,在空气中400℃以下稳定,除强氧化性介质如王水、铬酸、浓硫酸及卤素外,可耐其它酸、碱、盐类及一切有机化合物的腐蚀。石墨具有极好的自润滑性,良好的导热性和低的线胀系数使其具有良好的热稳定性。耐热冲击性好,骤冷骤热不会发生破裂,与其它材料对磨时不易蓄热,不会引起局部温升过高,且抗压强度高,适用做软材料的摩擦副。

石墨和碳化硅组对,其摩擦系数在0.03~0.1之间,且硬度高,耐磨性好,可用于含颗粒介质中。

动环密封圈选用硅橡胶O型圈。硅橡胶具有很宽的温度使用范围(-100~350℃)和很高的热稳定性,一般可在200~300℃下长期使用。

静环密封圈选用氟橡胶O型圈。氟橡胶具有耐高温、耐油及多种化学药品浸蚀的特点。

其它部位的密封圈分别采用硅橡胶及氟橡胶O型密封圈。

弹簧材料选用哈氏合金,哈氏合金具有高抗腐蚀性及强度。

挡圈选用聚四氟乙烯,聚四氟乙烯具有较好的耐腐蚀性,很高的耐热性和耐寒性。

密封箱体选用304通用不锈钢。

底托盘选用316L低碳不锈钢,性能优于304不锈钢。

2.3.封端面设计

密封端面是由动环、静环二个零件组成的,动环和静环密封端面为了有效地工作,相应地做成一宽一窄。软材料做窄环,硬材料做宽环,使窄环被均匀地磨损,而不嵌入宽环中去。

端面宽度在材料强度、刚度足够的条件下,尽可能取小值。过大的宽度将使端面润滑、冷却效果降低,端面磨损、泄漏、功率消耗增加,而且加工量增加。

2.4.环、静环的设计

动环用定位环固定在动环座上,动环座上的4个凸起嵌入动环上的4个凹槽,带动动环转动,而动环座与轴套是一体的。轴套通过紧定螺栓与轴固定,用以传动及防转。

静环背面有凹槽,通过圆柱销与静环座固定,两个柱头螺栓从侧面固定静环,防止脱落。动环座通过两个平键固定在上、下托盘上,使其只能做轴向移动,静环座卡环用于固定静环座与上、下托盘上,使其不能从托盘上脱落。

2.5.助密封圈的设计

动、静环的辅助密封采用了O型橡胶密封圈加聚四氟乙烯挡圈的设计,密封部位在动、静环的背面,这种结构是传统密封方式的改进。传统辅助密封单独使用O型橡胶密封圈,其压缩量不好掌握,压缩量小了,密封性能差;压缩量大了,会使安装困难,摩擦阻力增大,且浮动性差,而这些因素在很大程度上影响机械密封的性能,特别是在高压介质的情况下,传统方式的密封圈容易变形失效。新的辅助密封方式解决了上述问题,在这种情况下,O型密封圈采用高的压缩比,被限制在凹槽中,不易变形失效,而聚四氟乙烯是极好的密封材料,用它作挡圈与O型密封圈配合犹如给O型密封圈加了防护层,精磨后与动、静环贴合,具有很好的密封性。这种结构赋予了动、静环极高的浮动性。

2.6.簧比压和端面比压的计算

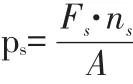

弹性元件施加到密封端面单位面积上的力叫做弹簧比压,用ps表示

式中Fs----单个弹簧的弹性力,单位:N;

ns----弹簧数量;

A-----密封端面的面积,单位:m2弹簧比压的作用是当介质压力很小或波动时,仍能维持一定的端面比压,使密封端面贴紧,保持密封作用。

弹簧比压与密封介质压力、零件材质、结构形式以及密封端面的平均线速度等因素有关。

通常,低压时弹簧比压选低值,高压时弹簧比压选高值。

采用橡胶材料做辅助密封的结构,弹簧比压可选低些;而采用聚四氟乙烯做辅助密封的结构,弹簧比压应选高些。

对于内装式结构的机械密封,弹簧比压取低值;外裝式平衡型,弹簧比压取高值。

根据密封端面平均线速度的不同,弹簧比压的选择范围可参考表2.1

表2.1.械密封弹簧比压的选择

釜用机械密封由于反应釜操作特点,如密封介质为气相,轴摆动大,操作压力、温度及介质相态不稳定,转速较低等原因,应选择较大的弹簧比压。

作用在密封端面单位面积上净剩的闭合力叫做端面比压,以pc表示。当忽略辅助密封摩擦力时,断面比压等于作用在密封端面单位面积上闭合力与开启力之差除以密封端面面积。即:

式中Fc----闭合力,单位:N;

Fe----开启力,单位:N;

A-----密封端面的面积,单位:m2开启力一般是由密封端面间流体膜压力pe引起的使密封端面分开的力,pe与介质压力p1有如下关系:

式中λ称做介质反压系数,它表示密封端面间液膜平均压力与密封流体压力之比,一般通过实验确定,推荐的经验数值见表2.2

表2.2.同密封工况的反压系数经验值

本设计密封介质和封液为一般液体,取λ=0.5

为了保证机械密封具有长久的使用寿命和良好的密封性能,必须选择合理的端面比压。端面比压是决定密封端面间存在液膜的重要条件,因此一般不宜过大,以避免液膜蒸发,磨损加剧。当然从泄漏量角度考虑,也不宜过小,以防止密封性能变差。

2.7.簧的设计计算

圆柱螺旋压缩弹簧的设计方法很多,对于机械密封用的弹簧,通常是根据选定的弹簧比压ps和密封端面接触面积A来计算弹簧的工作载荷F2,再根据选定的弹簧材料及假定的弹簧中径D2、弹簧丝径d0及工作圈数n进行计算,确定结构尺寸并进行强度校核。

[1]GB5894-86机械密封名词术语[S]

[2]HG/T 2269-2003釜用机械密封技术条件[S]

[3]HG/T 2098-2001釜用机械密封系列及主要参数[S]

[3]李继和、蔡纪宁、林学海.机械密封技术[M].北京:化学工业出版社,1988.

[4]上海化学工业设计院编.机械密封[M].北京:.燃化工业出版社,1976