某支架冲压成形多工位级进模设计

孟玉喜,王玉忠,张建雷

(1.南通市广播电视大学 机械工程学院,江苏 南通 226006;2.南通苏禾车灯配件有限公司,江苏 南通 226000)

1 产品工艺性分析

灯泡固定支架是车灯配件的重要组成部分,对各成形部位的尺寸相对性要求较高,同时因其使用功能的特殊,精度比一般的普通冲压件要高。图1所示为某新款汽车灯泡固定支架产品图,其冲压工序有5个三种尺寸的冲圆孔、落料、打筋打倒角、2个打凸台、3处切槽、切方孔、两处对称切口、三处折边、翻边、斜45°竖边、成形等,产品折边后的最高尺寸为34.5mm,接近零件的宽度,结构比较复杂,精度要求较高;材料为镀锌Q235-A、厚度0.7mm的带料,具有良好的冲压性能,适合冲裁。

2 排样设计

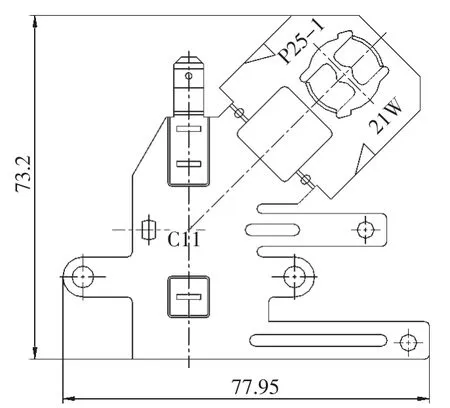

产品展开图如图2所示。

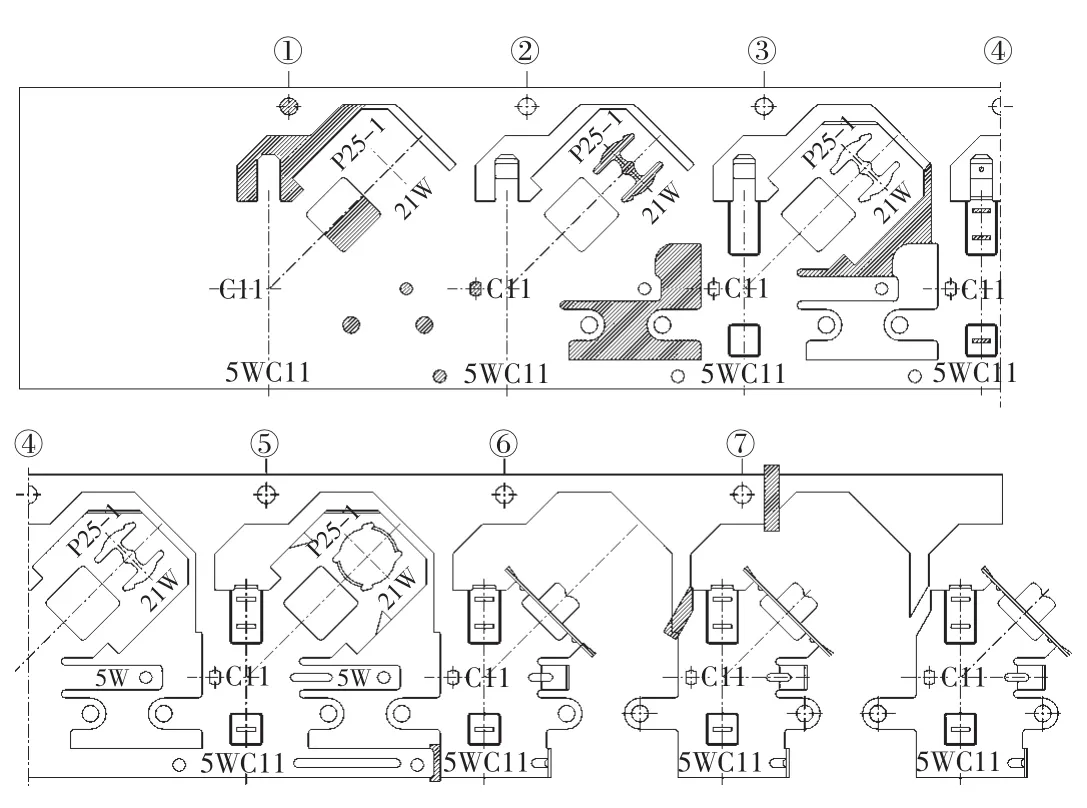

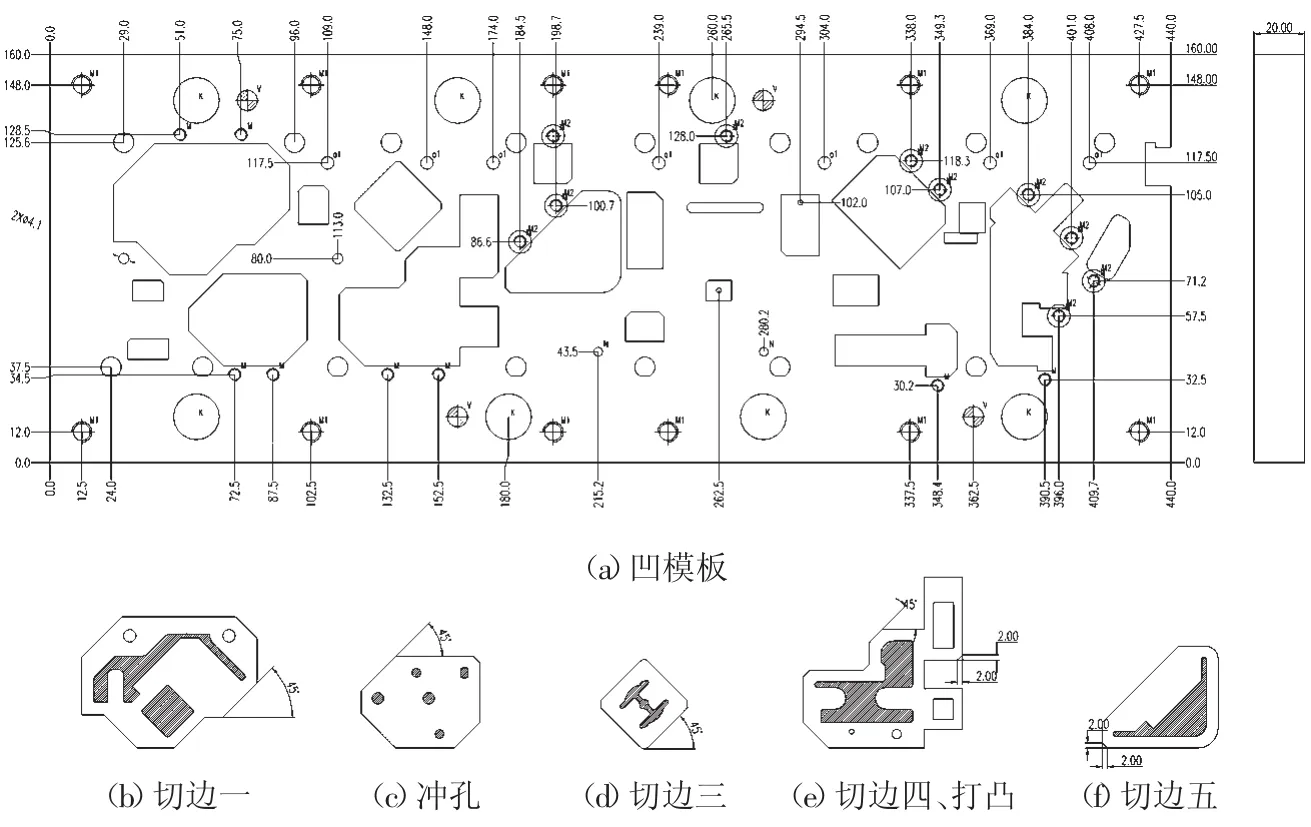

产品展开外形尺寸为77.95mm×73.2mm,在多工位级进模的设计里尺寸偏大,要想在一副模具里成形出产品,就必须最大限度压减步距,才能确保产品的实现。因此,经综合考虑,在模具排样设计时,重点考虑以下几方面:一是以77.95mm的尺寸标注方向为步距的送进方向,采用双面载体的形式,双侧导正,保证带料送进的稳定性,其中一侧的载体和导正钉孔直接借用产品的形状和产品上现有的孔。这也就是不采用小尺寸(73.2mm)作为步距送进方向的原因;二是为防止两处凸台上3个槽孔的变形,在工序安排时,先打凸台后切槽;三是在保证模具强度和产品质量的基础上尽量采取工序集中,以减少工位数,尽可能减小模具外形尺寸,具体排样如图3所示。

图1 灯泡固定支架产品图

图2 产品展开图

图3 排样设计图

工位①:冲圆孔 1-ø5、2-ø4.6、2-ø3.6;四处打字;两处切边;一只异形方孔。

工位②:打筋打倒角;两处切边;两处打凸台。

工位③:折边;切边;冲三只槽孔。

工位④:修整折边;打字;另一处折边。

工位⑤:翻边;两处切口;打长短凸筋;一侧载体切断。

工位⑥:三处竖边成形(即 90°、90°、105°)。

工位⑦:两处切断,一处将产品与搭边分离,一处将废料载体切断,利于废料收集。

3 模具设计

3.1 模具结构设计

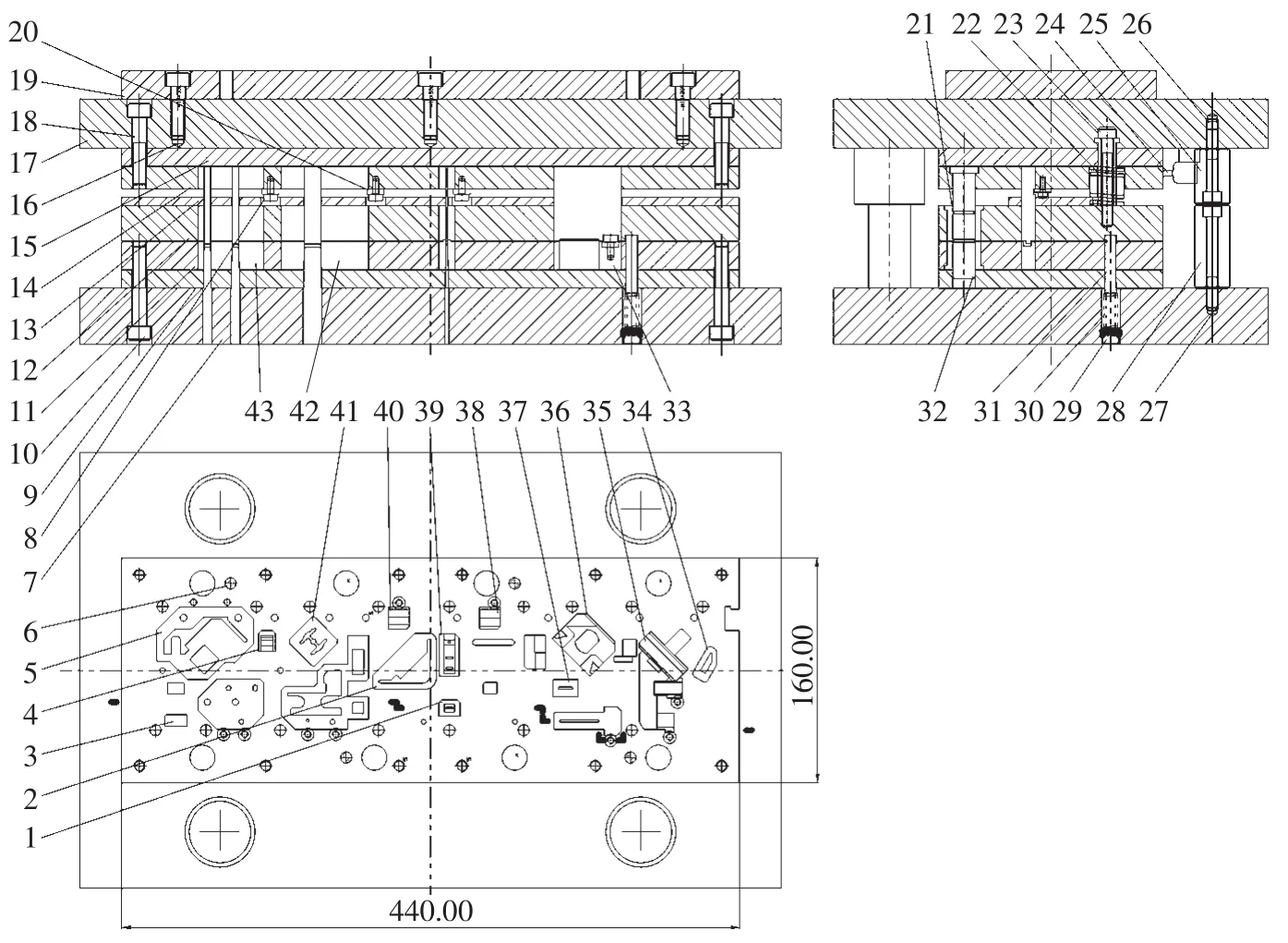

级进模结构如图4所示,模板外形尺寸440mm×160mm。

图4 模具结构图

模具结构特点如下:

(1)定距的设计:导正销是级进模中应用最为普遍的定距方式,该模具采用双侧导正销进行导正,导正销设计时考虑如下因素:①ø5.0与ø3.6两种导正销与导正孔的关系。导正销导入材料时,既要保证材料的定位精度,又要保证导正销能顺利插入导正孔。配合间隙大,定位精度低;配合间隙过小,导正销磨损加剧并形成不规则形状,从而又影响定位精度,设计时配合间隙为0.01mm~0.015mm。②导正销的突出量。导正销的前端导正部分应突出于卸料板的下平面,突出量一般取值范围为0.6t~1.5t。薄料取较大值,厚料取较小值,该产品厚度0.7mm,属中等料厚,突出量取为1t即0.7mm。③导正销的固定方式。导正销固定在卸料板上,两排大小不一的导正销在一副模具中多处使用时,其突出长度、直径尺寸和头部形状必须保持一致,以使所有的导正销承受基本相等的载荷,防止导正销带起条料,影响条料的正常送进,详见图5。

(2)模具导向与压料设计。图4中的12为弹压式卸料板,为保证卸料板工作时运动平稳可靠以及其与凹模板11相对位置的一致性,设计时采用8根导柱32导向。卸料板上的工作型孔与凸模之间配双面间隙0.02mm,对凸模尤其是细长凸模可以起到保护作用,防止折断,同时使得卸料板在高速时的平稳运动得到保证。为使模具工作时压料可靠,设计了10个矩形弹簧22以增加压料力,防止成形时带料窜动影响正常送进和产品精度,同时也具有很强的卸料力。

(3)导料钉的设计。导料钉主要对带料起限位并浮起送进的作用。常用导料钉主要采用圆周凹槽形式(图6a),但该结构存在一定的缺陷,凹槽太深会影响到导料钉头部的强度,工作时长时间承受高频冲击力的作用,容易造成折断,凹槽太浅则与带料的接触部分偏少不利于带料的浮起送进,为此设计了一种单侧开槽的导料钉(图6b)。单侧开槽设计极大提高了导料钉的工作强度和使用寿命,而且增加了与带料的接触面积。图6c为常用圆周凹槽形式导料钉的放大示意,阴影部分为工作时与带料的接触部分,实际测量该面积为3.63mm2,图6d为单侧开槽形式导料钉的放大示意,实际测量该面积为6.52mm2,经比较,单侧开槽形式比圆周凹槽形式的有效接触面积提高了近80%。

(4)废料切断设计。废料的切断设计也是多工位级进模设计的重要一环,尤其是对于厚度大于0.4mm的带料,更应引起注意。在图3排样设计中的工位7中,将产品切断时因考虑到模板结构的紧凑和强度而设计了一斜刃(见图7),在废料上留下了一锋利的尖角,如果不及时切除,会给连续生产带来麻烦,甚至留下安全隐患。废料切断设计位置可见图4模具结构图的A部放大图,将其设计在模板的最外侧,通过固定在上下模的镶块形成剪刀似的剪切,从而切断废料,使得废料自然而然地落在模外,方便收集。

图5 导正销导正形式

图6 导料销的设计

图7 产品及废料的切断

3.2 模具主要零件设计

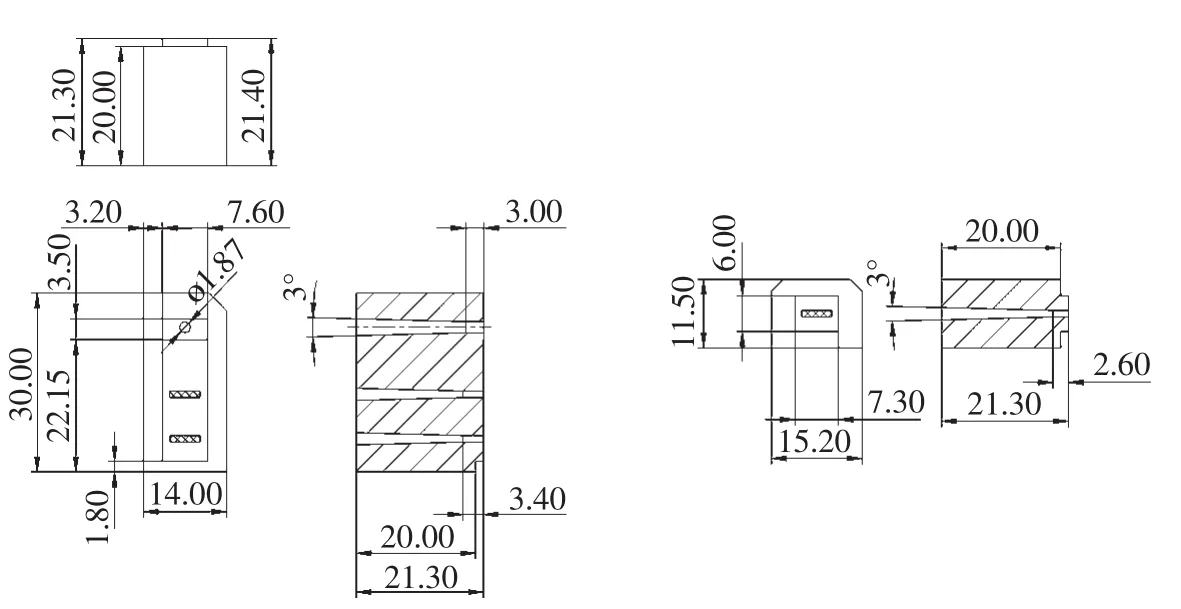

(1)凹模板与冲裁镶块的设计:因该模具的步距较大,在尽可能减少工位的前提下,设计排样时,对工序进行了有效整合,这就给凹模板和冲裁镶块的设计带来了困难,既要考虑模板的强度,又要兼顾镶块的寿命,还需考虑弹顶设计、固定螺钉的位置排布和加工的可行性。凹模板与冲裁镶块的具体设计见图8。由图8a可见在切边一、二镶块的周围有2个导料钉孔、2个固定螺钉孔、1个弹钉孔、3个工作型孔,设计时要统筹兼顾安排好形状和位置的关系,不能顾此失彼。切边一、二镶块的设计如图8b所示,其外形由综合考虑的11条直线封闭组合而成;四个圆孔和一个异孔设计在一个整体大镶块上,见图8c,其外形上的45°斜边是为了与切边一、二镶块上的45°斜边形成对应,以保证凹模板型孔间的最小间距,增加凹模板的强度。切边三、四、五的外形轮廓设计分别见图d、e、f,其上45°斜边的设计意图与8c一致。

(2)冲槽孔凹模镶块的设计。该产品上共有三个尺寸相同的1.1mm×5.1mm的狭长槽孔,一个在小凸台上,两个在大凸台上,为防止冲出的槽孔变形,冲压工艺顺序是先打凸台再冲切槽孔,其中ø1.8mm的小圆孔同步冲出。值得注意的是,凹模的刃口部位是高出四周的,刃磨凹模刀口后,还应将四周的非刀口部分也磨去同样的尺寸,保证凹模刃口部位高出四周的尺寸不变,这样给后续的维修刃磨带来了一定的困难,所以在选择镶块材料时,宜选强度较高的材料,尽量减少刃磨次数,同时工作刃口的有效工作长度也不宜过长,槽孔凹模镶块的设计如图9所示。

图8 凹模板与冲裁镶块的设计

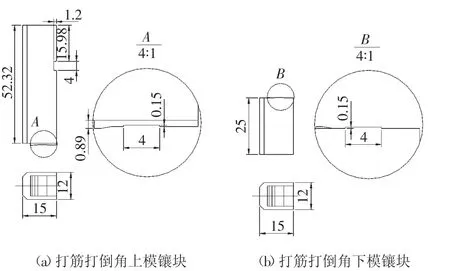

(3)打筋打倒角镶块的设计。在第二工位中,把打筋与打倒角的设计安排在一起进行,主要也是遵循本设计的“工序力求组合,工位尽量减少”的原则,镶块外形尺寸15.0mm×12.0mm,下模高25.32mm,上模高 53.3mm,在上模镶块上设计了4.0×1.2的通槽,用于镶块的固定。因固定板厚度尺寸为16.00mm,所以在加工4.0×1.2的通槽时,控制了镶块的固定部位尺寸为15.98mm,此尺寸不能超过模板的尺寸,否则会造成固定不可靠,影响产品的成形精度,打筋打倒角镶块的设计如图10所示。

图9 槽孔凹模镶块的设计

图10 打筋打倒角镶块的设计

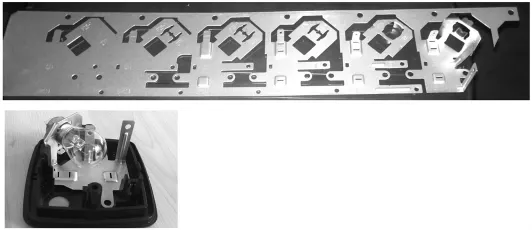

图11 实际生产排样带料及产品使用状况

4 结束语

汽车行业的发展极大地带动了模具行业的发展,模具行业的发展促进了多工位级进模的应用,多工位级进模的生产效率高、产品质量稳定,可以冲压成形精度要求高、形状复杂的零件,与传统的普通冲压相比,有着广泛的发展前景和发展空间。本文通过汽车灯泡固定支架的多工位级进模设计,遵循工序组合、减少工位的设计思路,使大尺寸复杂零件由一副模具完成成形成为可能。实践证明,单槽式导料钉和模外切废的设计理念,为实现生产过程的平稳、安全、可靠提供了强有力的保证。

[1]张 平.保险插片的冲压设计[J].锻压装备与制造技术,2010,45(5):94-96.

[2]郑家贤.冲压技术与模具设计实用技术[M].北京:机械工业出版社,2005.

[3]夏巨谌.精密塑性成形工艺[M].北京:机械工业出版社,1999.

[4]张 寒.34工位IC引线框架级进模设计[J].锻压装备与制造技术,2005,40(4):101-103.