电动拖拉机驱动系统设计

周志立,夏先文,徐立友,2

(1.河南科技大学车辆与交通工程学院,河南洛阳 471003;2.中国一拖集团有限公司,河南洛阳 471004)

电动拖拉机驱动系统设计

周志立1,夏先文1,徐立友1,2

(1.河南科技大学车辆与交通工程学院,河南洛阳 471003;2.中国一拖集团有限公司,河南洛阳 471004)

针对传统拖拉机存在高油耗、高排放、变速器结构复杂等问题,提出了一种电动拖拉机驱动系统的设计方法,对牵引电动机、变速器以及动力电池组等驱动系统主要部件进行了设计选型。以邢台XT120小型拖拉机为研究对象,设计了其驱动系统主要参数,绘制了速度特性曲线、牵引功率特性曲线以及连续作业时间与负荷率、行驶速度的关系曲线。研究结果表明:设计的电动拖拉机不需要频繁换挡,降低了驾驶人员的劳动强度;在有效牵引力范围内,可以充分发挥其作业能力;连续作业时间达到了预期设计目标。

电动拖拉机;驱动系统;设计方法;牵引特性

0 引言

近年来,随着石油资源日益枯竭,能源危机和环境污染问题不断加剧,各国都开始制定相关标准和法规,促进节能减排和新能源车辆的研发。中国也大力提倡发展“绿色农机”,《全国农业机械化科技发展“十二五”规划》指出,加快转变农业发展方式,将增产增效型、资源节约型、环境友好型农机化技术作为农业机械技术的发展方向[1]。

电动拖拉机作为一种新型农用动力机械,具有污染小、噪声低、效率高、操作方便等优点[2],对减轻环境污染、缓解能源危机、促进农业的可持续发展具有重要意义。

国外对电动拖拉机的研究起步较早。1995年,文献[3]研制了电动手扶拖拉机,并对其特性进行了研究。文献[4-5]在柴油拖拉机的基础上改装了电动拖拉机,对电动拖拉机的能量消耗及牵引特性进行了研究。国内目前对电动拖拉机的研究刚刚起步。南京农业大学的高辉松[6]对电动拖拉机各部件的匹配方法进行了研究。西北农林科技大学的卢毅[7]开发了一种可遥控控制的微型履带电动拖拉机。2012年,中国一拖集团与美国通用公司正式签订了电动拖拉机项目合作协议,目前正在加紧研发过程中[8]。但总体来看,针对电动拖拉机的理论研究相对较少,进一步研究电动拖拉机驱动系统的设计理论,对于加快电动拖拉机产业化具有一定的意义。

本文提出了一种电动拖拉机驱动系统的设计方法,并以邢台XT120小型拖拉机为研究对象进行了计算分析,以期为电动拖拉机驱动系统的设计开发提供理论依据。

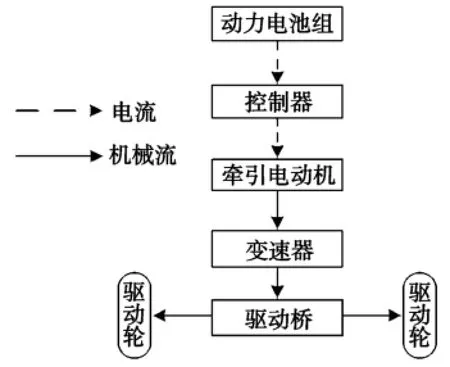

图1 电动拖拉机驱动系统传动流程图

1 驱动系统设计

1.1 传动流程

图1为本文所采用电动拖拉机驱动系统的传动流程图。驱动系统主要由动力电池组、控制器、牵引电动机、变速器和驱动桥等组成[9]。动力电池组作为唯一的能源供给装置,本文选用磷酸铁锂动力电池组,其寿命长、容量大、无记忆效应、质量轻、环保,是电动拖拉机储能装置的最佳选择[10]。牵引电动机是驱动系统的核心部件,其性能直接决定了电动拖拉机的动力性能。选取永磁同步电机作为牵引电动机,其具有启动转矩大、效率高、过载能力强、体积小、质量轻等优点[11],可以满足电动拖拉机作业时特殊的动力需求。

1.2 额定牵引力

拖拉机的典型工况是带牵引农具在水平田地里稳定作业。由于电动拖拉机行驶速度较低,忽略空气阻力的影响,考虑各个力在水平方向的平衡,可得到总的牵引平衡方程式为:

式中:Fq为驱动力,N;FT为牵引阻力,N;Ff为滚动阻力,N。

FT的计算公式为:

式中:Z为犁铧个数;k为土壤比阻,N/cm2;hk为耕深,cm;bl为单个犁铧宽度,cm。

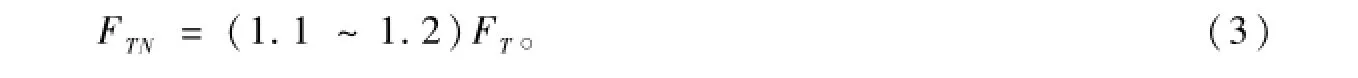

拖拉机的额定牵引力FTN通常由犁耕作业时的平均牵引阻力FT来确定[12]。拖拉机的作业环境复杂多变,工作条件、农具等经常改变,考虑到这些阻力变化的因素,应保留10%~20%的储备牵引能力[13],因此电动拖拉机的额定牵引力FTN确定为:

1.3 牵引电动机功率

电动拖拉机的牵引力由牵引电动机提供,牵引电动机具有在低速范围内恒转矩,在高速范围内恒功率的特性。利用低速时恒转矩特性,结合拖拉机作业时的速度和牵引力需求,得出牵引电动机的功率应满足:

式中:PTN为牵引电动机额定功率,kW;VT为拖拉机犁耕作业时的速度,km/h;ηT为拖拉机的牵引效率。

与传统燃油拖拉机相比,电动拖拉机的牵引效率除受传动系统的传动效率、驱动轮的滑转效率和滚动效率的影响外,还受牵引电动机和控制器的效率影响[14],即:

式中:ηmc为牵引电动机和控制器的效率;ηm为传动效率;ηδ为滑转效率,ηδ=1-δ,δ为滑转率;ηf为滚动效率,ηf=FT/Fq。

1.4 变速器设计

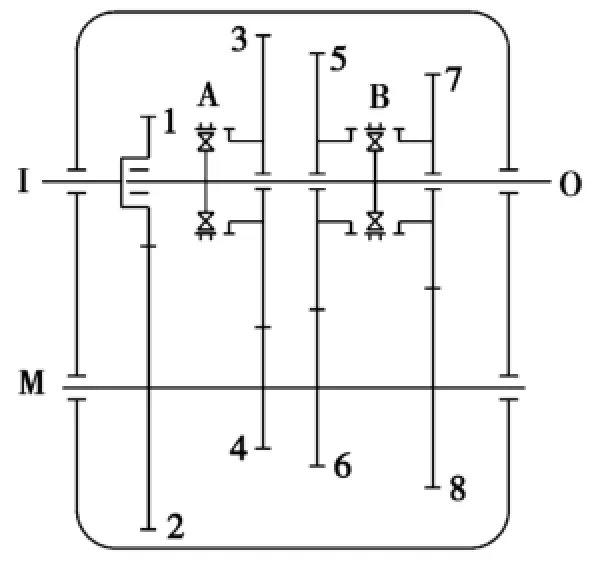

图2 变速器传动路线示意图

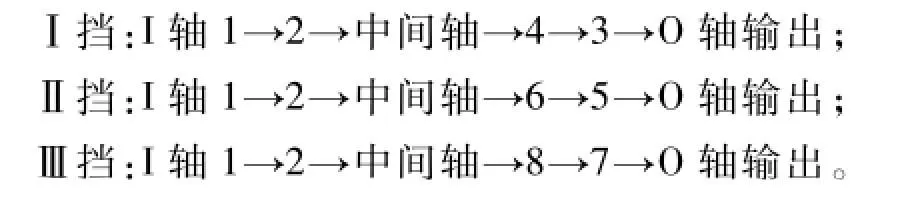

电动拖拉机相比于传统拖拉机,其调速范围更宽,倒挡可以通过牵引电动机反转来实现。针对这些特点,本文对电动拖拉机的变速器进行了简化设计,将其挡位简化为Ⅰ、Ⅱ、Ⅲ这3个挡位。变速器的传动路线如图2所示。图2中,I轴为输入轴,O轴为驱动力输出轴,M轴为中间轴,A、B为同步器,具体传动路线为:

根据拖拉机的负荷率将其工作模式分为以下3种[15]:100%负荷率时的重载模式、80%负荷率时的中载模式及55%负荷率时的轻载模式,每一种工作模式对应每一种挡的速比。

将电动拖拉机以额定牵引力进行犁耕作业定义为其100%的负荷率,充分发挥牵引电动机低速范围内恒转矩的特点,计算得出Ⅰ挡的速比为:

式中:i1为变速器Ⅰ挡的速比;r为驱动轮的滚动半径,m;ne为牵引电动机的额定转速,r/m in;ig为主减速器速比;V为犁耕作业时的行驶速度,km/h,一般为4~6 km/h。

据此初定:

以初定的速比作为参考,进行变速器具体参数的设计计算,最终确定的速比与初定速比的误差应保证在5%范围内。

1.5 动力电池组设计

动力电池组作为电动拖拉机唯一的储能装置,应同时满足最大功率和总能量两个方面的需求。

(Ⅰ)功率需求

式中:n1为动力电池组按功率需求计算所需的电池个数;PTM为牵引电动机的最大功率,kW;Pb为单个蓄电池的最大输出功率,kW。

(Ⅱ)能量需求

式中:n2为动力电池组按能量需求计算所需的电池个数;Pl为附属电器件功率,kW;TN为额定作业时间,h,一般定为4 h。

动力电池组的电池数目n取n1和n2的较大值。

1.6 质量参数设计

电动拖拉机的最大使用质量Gsmax应使所设计的拖拉机在滑转率不超过规定值的情况下发挥出额定牵引力[12],即:

式中:f为滚动阻力因数;φδ为滑转率是规定值时的附着因数;λ为质量分配因数。

2 设计计算实例

以邢台XT120小型拖拉机为研究对象,对其驱动系统各部件进行相应的设计计算与分析。

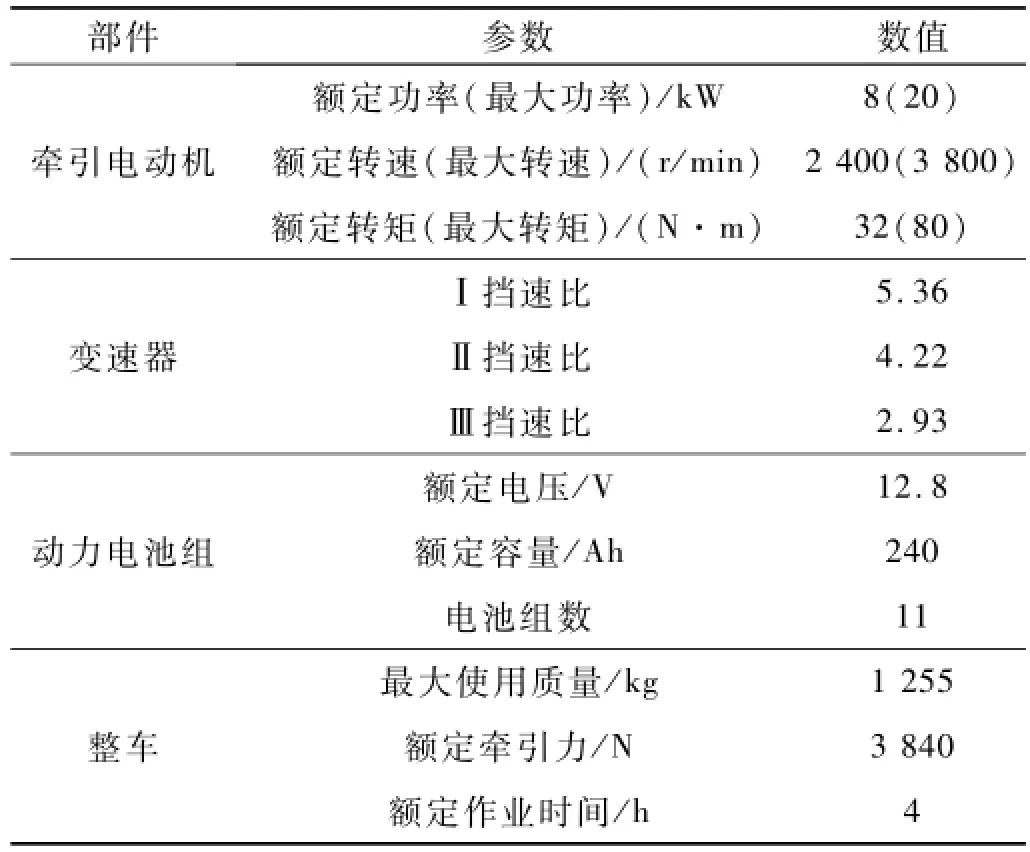

2.1 主要参数设计

该款拖拉机的配套农具为双铧犁,耕深为16 cm,单个犁宽为20 cm,土壤比阻取5 N/cm2。由式(2)和式(3)计算得出额定牵引力取值范围为3 520~3 840 N,对电池质量、滚动阻力以及功率储备等影响因素进行综合考虑,选取额定牵引力为3 840 N。表1为根据式(4)~式(11)计算得到的电动拖拉机驱动系统具体参数。

表1 电动拖拉机驱动系统参数

2.2 计算结果分析

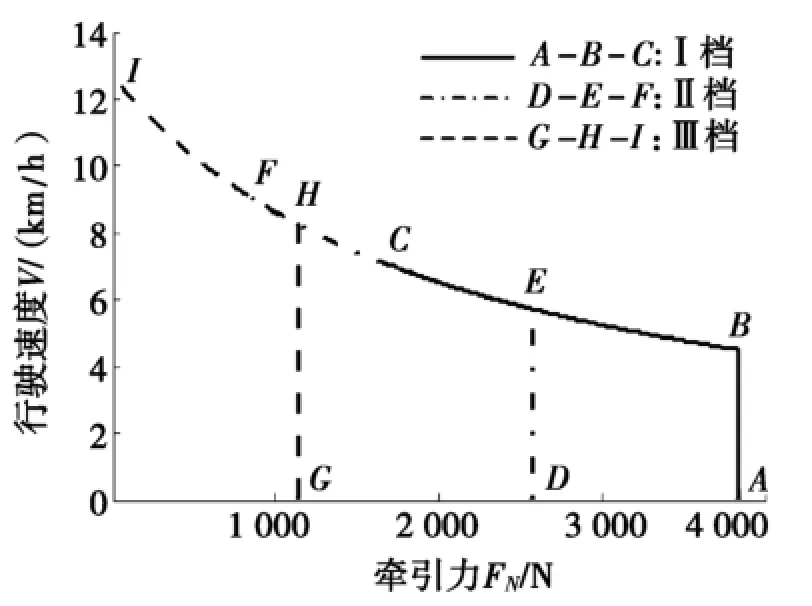

拖拉机的牵引特性是评价拖拉机的整体性能和驱动系统各部件参数间匹配合理程度的重要指标。图3为电动拖拉机行驶速度与牵引力的关系曲线。由图3可知:当拖拉机Ⅰ挡(即负荷率为100%)作业时,最大牵引力为3 840 N,车速为4.5 km/h;当拖拉机Ⅱ挡(即负荷率为80%)作业时,最大牵引力下的车速为5.7 km/h;当拖拉机Ⅲ挡(即负荷率为55%)作业时,最大牵引力下的车速为8.2 km/h。牵引力和行驶速度的数值均满足拖拉机进行犁耕作业以及运输作业的需求,且在同一挡位下充分发挥了牵引电动机低速范围内恒转矩和高速范围内恒功率的特性,不需要频繁换挡,降低了驾驶人员的劳动强度。

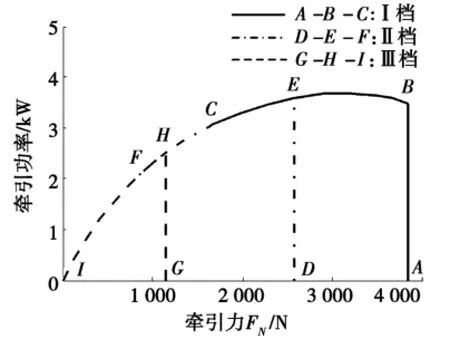

图4为电动拖拉机的牵引功率与牵引力的关系曲线。由于牵引电动机具有低速范围内恒转矩、高速范围内恒功率的特性,电动拖拉机牵引功率的特性与传统燃油拖拉机不同,其在某一挡位的牵引力不是由零开始逐渐增大,而是先保持一个定值,而后逐渐减小,牵引功率则是先增大后减小。以Ⅱ挡下的牵引功率为例,当牵引电动机在额定转速以下时,牵引力保持2 577 N不变,牵引功率随着拖拉机速度的增大而直线上升;当牵引电动机转速超过额定转速后,牵引力逐渐减小,牵引功率也随之而减小。电动拖拉机牵引功率的最大值为3.67 kW,对应的牵引力为3 165 N,并不是最大牵引力3 840 N。其原因在于:电动拖拉机以最大的牵引力进行犁耕作业时,滑转损失的功率较大;以3 165 N的牵引力作业时,滑转率相对较小,牵引力相对较大,两者综合作用,故可以取得最大的牵引功率,充分发挥电动拖拉机的作业能力。

图3 行驶速度与牵引力的关系

图4 牵引功率与牵引力的关系

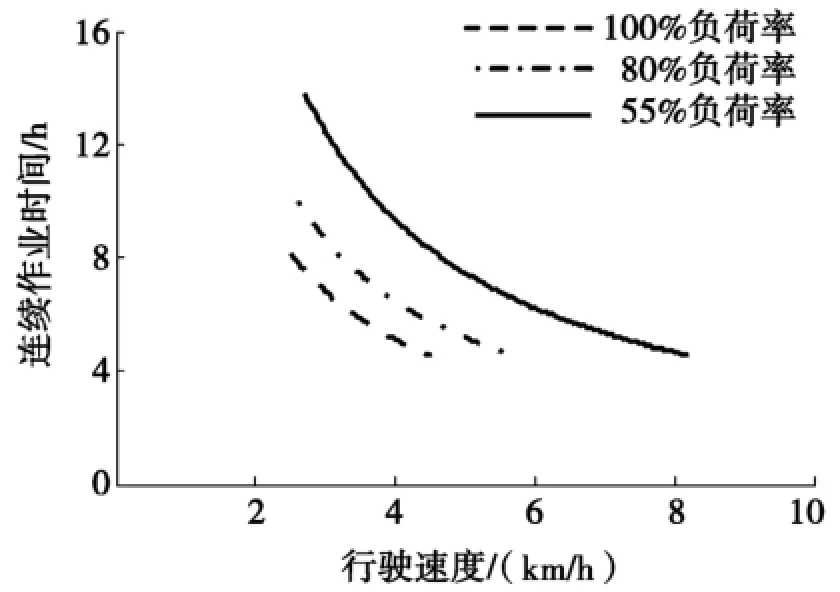

图5 连续作业时间与负荷率、行驶速度的关系

1次充电后连续作业时间是电动拖拉机一个重要的评价指标。图5为电动拖拉机连续作业时间与负荷率、行驶速度的关系曲线。由图5可以看出:同一负荷率下,连续作业时间随着行驶速度的增大而减小;不同负荷率下,最短连续作业时间均达到了额定作业时间(4 h)的预期目标,这是由牵引电动机高速范围内恒功率的特性决定的;最长连续作业时间为55%负荷率下的13.8 h,对应的行驶速度为2.7 km/h。在相同的行驶速度下,连续作业时间随着负荷率的增大而减小。

3 结论

(1)提出了一种电动拖拉机驱动系统设计方案,给出了驱动系统各主要部件参数设计计算方法。

(2)电动拖拉机变速器结构得到了简化,不需要频繁换挡,降低了驾驶人员的劳动强度。

(3)电动拖拉机1次充电后连续作业的时间达到了预期设计目标,能够满足正常作业需求。

[1] 中华人民共和国农业部.全国农业机械化发展第十二个五年规划(2011-2015年)[N].中国农机化导报,2011-09-12(1).

[2] 孙逢春,张承宁,祝嘉光.电动汽车—21世纪的重要交通工具[M].北京:北京理工大学出版社,1997.

[3] Bodria L,Fiala M.Design and Testing of an Electric-powered W alking Tractor[J].JAgric Engin Res,1995,60:57-62.

[4] Arjharn W,Koike M,Takigawa T,et al.Prelim inary Study on the Applicability of an Electric Tractor:Part 1[J].Journal of JSAM,2001,63(3):130-137.

[5] Arjharn W,Koike M,Takigawa T,et al.Prelim inary Study on the Applicability of an Electric Tractor:Part 2[J].Journal of JSAM,2001,63(5):92-99.

[6] 高辉松.电动拖拉机驱动系统研究[D].南京:南京农业大学,2008.

[7] 卢毅.温室电动拖拉机主要部件的研究与设计[D].西安:西北农林科技大学,2012.

[8] 张智磊.中国一拖与通用电气合作研发电动拖拉机[J].农业装备与车辆工程,2012,50(6):61-62.

[9] Ehsani M,Gao Y M,Emadi A.现代电动汽车、混合动力电动汽车和燃料电池车—基本原理、理论和设计[M].倪光正,倪培宏,熊素铭,译.北京:机械工业出版社,2010.

[10] 胡银全,刘和平,刘平,等.电动汽车用磷酸铁锂电池充电特性的分析[J].汽车工程,2013,35(4):293-297.

[11] 温有东.电动汽车用永磁同步电机的研究[D].哈尔滨:哈尔滨工业大学,2012.

[12] 机械电子工业部洛阳拖拉机研究所.拖拉机设计手册[M].北京:机械工业出版社,1994.

[13] 周一鸣.汽车拖拉机学:汽车拖拉机理论[M].北京:中国农业大学出版社,2000.

[14] 高辉松,朱思洪.电动拖拉机传动系设计理论与方法研究[J].南京农业大学学报,2009,32(1):140-145.

[15] 徐立友,刘孟楠,周志立.串联式混合动力拖拉机驱动系设计[J].农业工程学报,2014,30(9):11-18.

S219.4

A

1672-6871(2015)05-0078-04

国家“十二五”科技支撑计划基金项目(2014BAD08B04);河南省重点科技攻关计划基金项目(142102210424)

周志立(1957-),男,河南偃师人,教授,博士,博士生导师,主要从事车辆新型传动理论与控制技术方面的研究.

2015-01-29

基金项目:国家“十二五”科技支撑计划基金项目(2011BAD20B10)

作者简介:师清翔(1957-),男,河南孟州人,教授,硕士,硕士生导师,主要从事玉米、小麦、水稻等谷物联合收割机的研究和新产品开发.

收稿日期:2015-04-01