大容量液体恒温槽温度场和流场的数值模拟

甄瑞英,尹建国,赵贯甲,吕 萍,马素霞

(太原理工大学电气与动力工程学院,山西太原 030024)

大容量液体恒温槽温度场和流场的数值模拟

甄瑞英,尹建国,赵贯甲,吕 萍,马素霞

(太原理工大学电气与动力工程学院,山西太原 030024)

针对传统恒温槽流动均匀性的设计需要进行大量试验和测试的问题,本文利用fluent软件,采用重整化群(RNG)k-ε湍流模型,对大容量液体恒温槽内的流场和温度场进行了三维数值模拟。分析了搅拌器转速、搅拌器叶片角度、搅拌器数量以及整流栅孔隙率等结构和运行参数对恒温槽性能的影响。整流栅采用多孔介质模型处理。分析结果表明:采用从上到下依次为45°、30°和15°的变角度三层搅拌叶片,转速1 500 r/min,整流栅孔隙率为0.307 1的双搅拌器结构恒温槽,有最佳的温度场和流场分布。检验结果表明:上述恒温槽工作区温度均匀度为4.5 m K,与模拟结果基本吻合。

恒温槽;重整化群k-ε湍流模型;多孔介质;数值模拟

0 引言

在高精度流体热物性实验研究中,恒温槽提供了稳定的实验环境,是必不可少的实验设备。恒温槽的性能往往成为流体热物性研究的关键[1-2]。恒温槽的温度波动性和均匀性是评价其性能优劣的重要指标[3]。各种研究表明:恒温槽的性能直接取决于其各项设计指标和运行参数。如文献[4]对大容量六面板加热高温空气恒温槽进行数值模拟发现:在200~500℃,为了保证槽内温度波动度为±25 mK每15 min,热板的温度波动必须控制在±0.2 K以下。文献[5]通过数值模拟分析了混合区和工作桶区分离的恒温槽性能,研究结果表明:当工作桶内流体流速为0.15 m/s时,在桶高20~50 cm区域内可满足恒温槽温场计量特性的要求。文献[6]对采用垂直加热列管的搅拌槽非稳态温度场分布进行了数值模拟后发现:温度分布的趋势主要取决于所用搅拌桨产生的流型、叶轮雷诺数、搅拌桨的安装高度等。

目前,恒温槽结构设计主要依据来源于大量试验和测试,耗费很多人力和时间,采用数值模拟的方法分析恒温槽内流动特性,改进恒温槽流动性能研究的文献较少。基于以上背景,本文运用fluent软件,利用重整化群(RNG)k-ε湍流模型对大容量液体恒温槽内的流场和温度场进行了三维数值模拟。分析了搅拌器转速、搅拌叶片角度、搅拌器数量以及整流栅孔隙率对恒温槽性能的影响,以期对恒温槽性能的优化有所指导。

1 几何模型及计算方法

1.1 几何模型

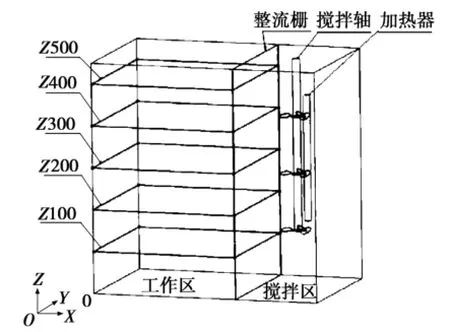

本文模拟的恒温槽采用搅拌区和工作区分离,中间布置整流栅的结构,如图1所示。恒温槽计算域结构尺寸为550 mm×350 mm×550 mm(长×宽×高)长方体,其中,搅拌区尺寸为200 mm×350 mm× 550 mm,工作区尺寸为350 mm×350 mm×550 mm。搅拌直径81 mm,搅拌器长410 mm,3层叶片分别布置在3等分点和搅拌器底端。本文讨论了搅拌器转速、搅拌器叶片角度、搅拌器数量以及整流栅孔隙率等结构和运行参数对恒温槽性能的影响,其中,搅拌器分3种模型,分别是:3层叶片角度均为30°的搅拌器,3层叶片角度均为45°的搅拌器,从上到下3层叶片角度依次为45°、30°和15°的变角度搅拌器。搅拌器旁是一根长300 mm的加热器。整流栅是布孔方式为三角形布置的圆孔板。模拟介质为201-10甲基硅油。

图1 恒温槽结构图

1.2 计算方法

采用多重参考系法(MRF)解决静止部分和转动的搅拌叶片之间的相对运动问题,将整个计算域一分为二,搅拌叶片及其附近流体区域设置为旋转坐标系,其他流体区域设置为静止坐标系。通过交界面,两个区域实现动量、能量的交换。整流栅采用多孔介质模型并根据文献[7]提供的公式计算内部阻力系数C2,公式中的相关系数参考文献[8-9]。搅拌区采用适用性较强的四面体非结构化网格划分,对内部动区域网格加密。整流栅和工作区网格采用六面体结构化网格划分。

为便于对恒温槽内的流动换热进行数值模拟分析,作如下简化假设:(1)流体为不可压缩常物性;(2)流动为稳态流动;(3)不考虑黏性耗散和体积力;(4)不考虑加热器、壁面自然对流和辐射换热。

采用RNG k-ε模型计算湍流流动,该模型可以更好地处理高应变率及流线弯曲程度较大的流动,RNG k-ε模型湍流流动k、ε方程见文献[10]。

边界条件设置如下:恒温槽上表面设为对称边界条件,其余表面为无滑移、对流壁面边界条件。加热器表面设为无滑移、恒热流密度壁面边界条件。搅拌器表面设为旋转运动壁面边界条件。整流栅表面设为内部界面。压力与速度的耦合计算采用标准的SIMPLE算法,对流项的离散均采用二阶迎风格式。方程收敛残差条件为:连续性方程为1×10-5;动量方程为1×10-5;能量方程为1×10-8。

2 计算结果及分析

由于计算的是稳态条件下恒温槽的温度场,不同搅拌器和搅拌转速达到热平衡时做功不同,所以各条件下的热平衡时的温度不同,但并不影响对温度场的均匀性分析[6]。

2.1 搅拌器转速及叶片角度对恒温槽性能的影响

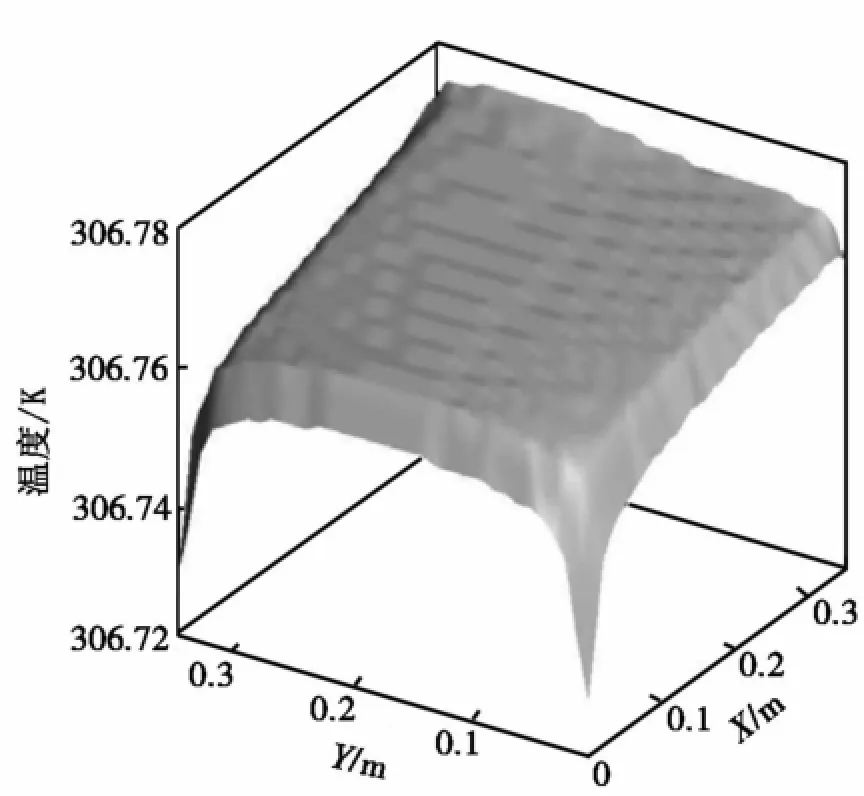

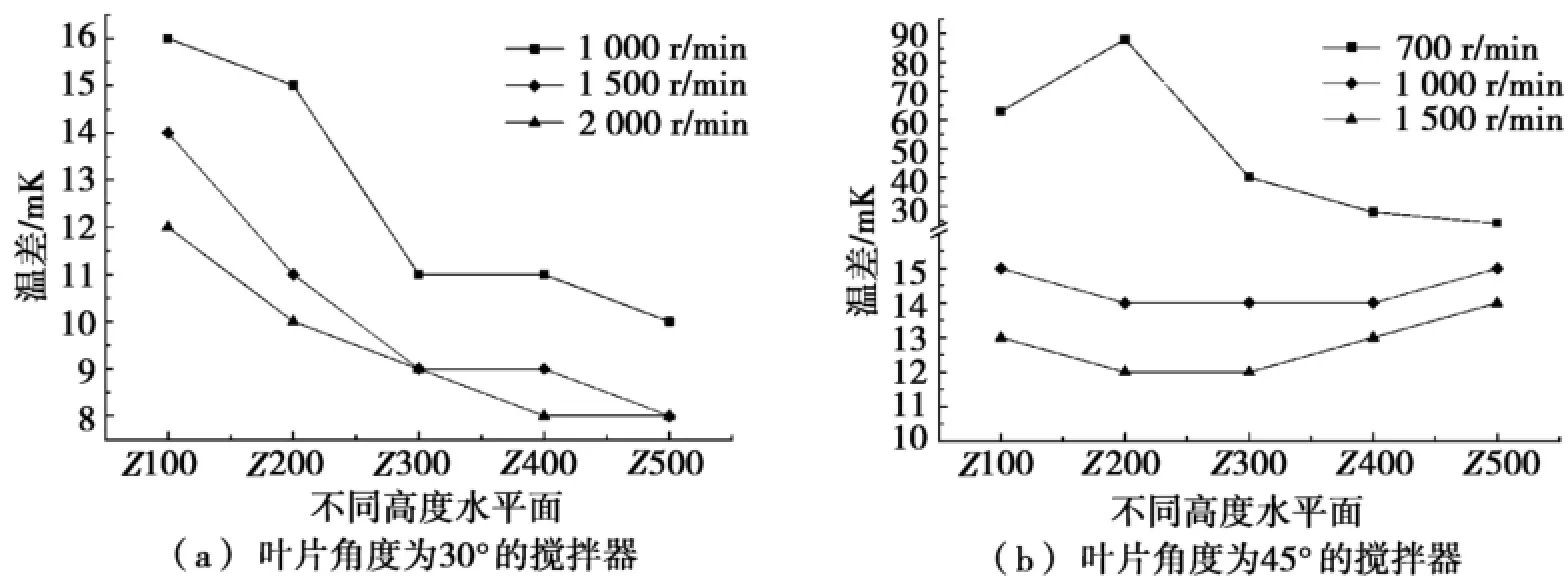

分别模拟叶片角度为30°的搅拌器在转速1 000 r/min、1 500 r/min和2 000 r/min及叶片角度为45°的搅拌器在转速700 r/min、1 000 r/min和1 500 r/m in下的恒温槽性能。取高度分别为0.1 m、0.2 m、0.3 m、0.4 m、0.5 m水平面为研究平面,如图1所示(图1中,高度水平面分别为Z100、Z200、Z300、Z400和Z500)。图2是30°搅拌器在转速1 500 r/m in下,恒温槽工作区Z200平面温度分布,其余恒温槽工作区平面温度分布类似。由图2可知:温度边界层厚度约20 mm,同时考虑工作区试验装置安装的位置,本文选取工作区中远离壁面50 mm的中心区域内的最大温差作为恒温槽温度性能的考察指标。不同平面内的最大温差变化情况见图3。

图2 30°搅拌器恒温槽工作区平面温度分布

由图3a可以看出:同一转速下,平面内的温差随着高度增加而减小;同一高度下,平面内的温差随着转速的上升而减小。转速为1 500 r/m in和2 000 r/min时,各平面温差相差不大,但搅拌器转速过快,对搅拌器的安装精度有很高的要求。由图3b可以看出:700 r/min时,槽内温差较大,这是由于转速较低,工作区流动不好,导致温度分布不均匀。综合各方面因素,搅拌器最佳转速定为1 500 r/min。从图3中还可以看出:在相同转速下,45°搅拌器各平面温差比30°搅拌器大,说明搅拌器叶片角度并不是越大越好。

图3 不同叶片角度及不同转速下恒温槽内的温差随高度的变化情况

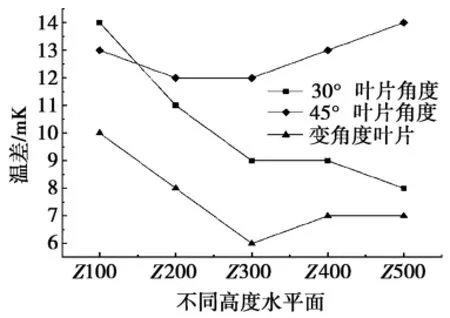

2.2 变角度搅拌器对恒温槽性能的影响

图4为不同搅拌器在转速为1 500 r/m in时恒温槽内的温差随高度的变化情况。从图4中可以看出:相同转速下,变角度搅拌器恒温槽内温差最小,恒温槽性能最好。

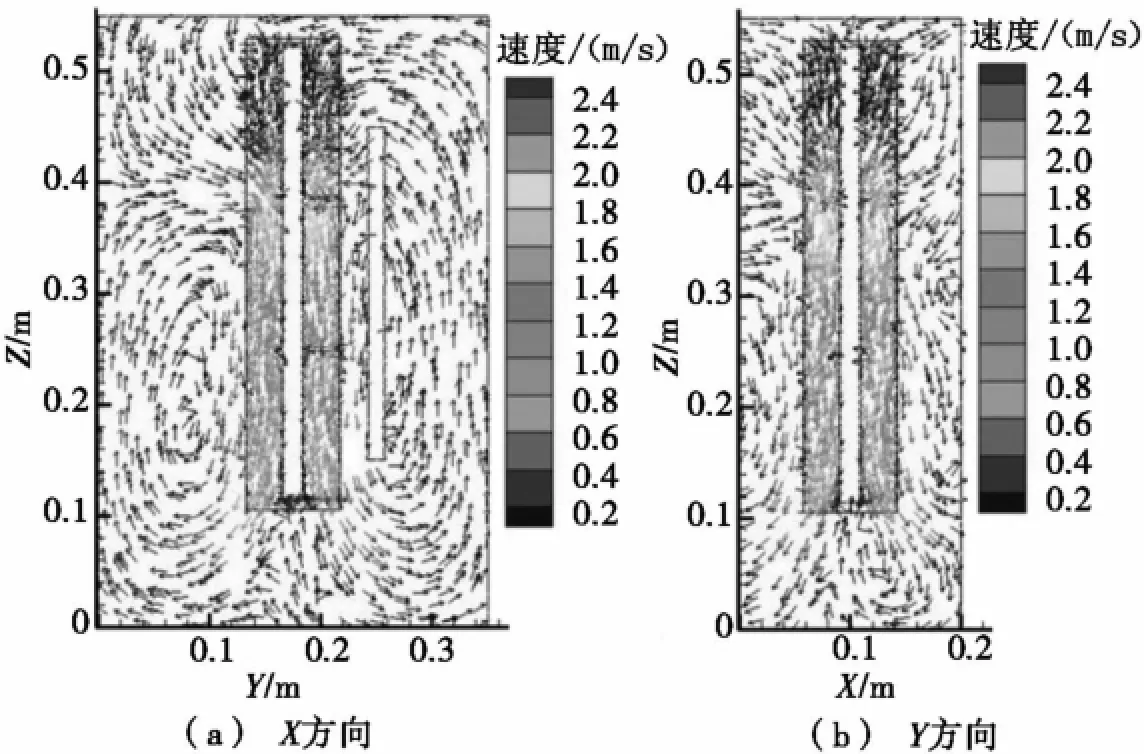

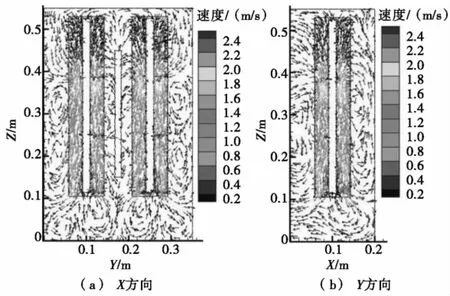

图5是转速为1 500 r/m in时,采用变角度搅拌器时恒温槽搅拌区内搅拌器切面速度矢量图。采用30°搅拌器和45°搅拌器搅拌区速度分布与采用变角度搅拌器搅拌区速度分布相似。不同之处在于30°搅拌器和45°搅拌器搅拌区环流中心位置在0.10 m附近,且硅油在0.10 m高度附近通过整流栅进入工作区;而采用变角度搅拌器对搅拌区速度分布改变明显,环流中心位置从0.10 m附近提高到了0.20 m附近,硅油在高度0.16 m附近通过整流栅进入工作区。可见采用变角度搅拌器可以改善硅油通过整流栅及在工作区的流动状况,进而改善工作区的温度分布。不论是从工作区的温度分布,还是搅拌区的流动状态来看,都可以看出变角度搅拌器效果最好。

图4 不同搅拌器在转速为1 500 r/m in时恒温槽内的温差随高度的变化情况

图5 变角度搅拌器搅拌区X方向、Y方向切面速度矢量图

2.3 整流栅孔隙率对恒温槽性能的影响

孔隙率P是指在多孔介质内的微小孔隙的总体积与该多孔介质的总体积的比值。

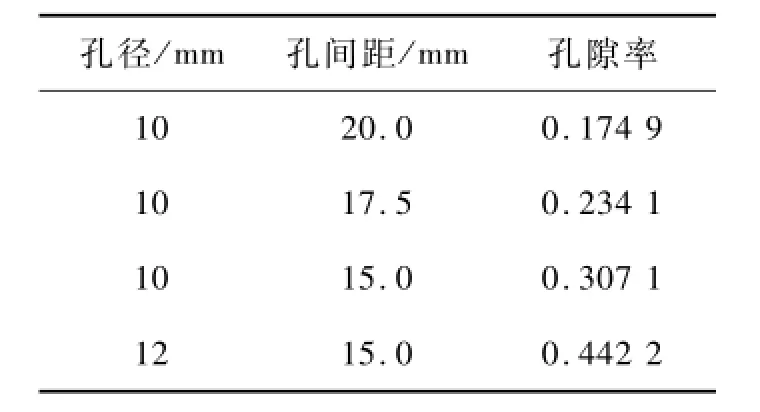

通过上述结果分析,变角度的单搅拌器在1 500 r/min下,恒温槽性能最佳,故基于此,对4种不同结构的整流栅性能进行了模拟计算,具体参数如表1所示。

表1 不同整流栅结构孔隙率

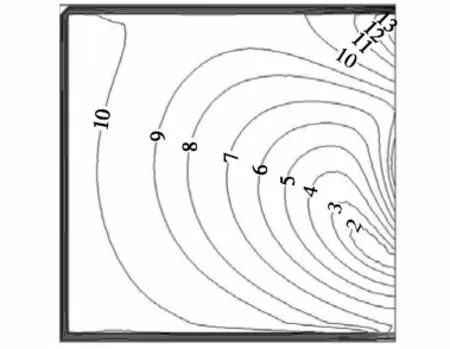

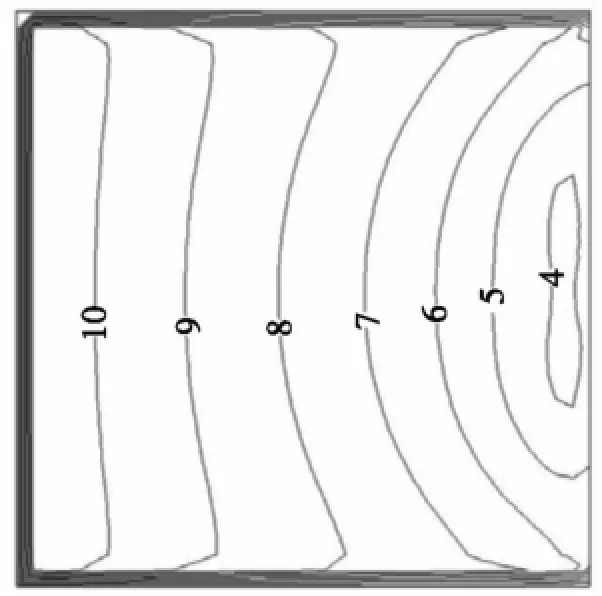

图6为变角度单搅拌器不同孔隙率时温差随高度的变化情况。由图6可知:不同孔隙率P对恒温槽性能有明显的影响,各平面温差随着孔隙率增加而减小。通过研究不同平面速度得知:0.18 m平面速度差最大,其分布见图7。由图7可知:孔隙率为0.442 2的恒温槽工作区内速度差达到5倍以上,流动均匀性变差,会对试验容器产生直接冲击。

总体来说,当孔隙率较小时,整流栅阻挡作用明显,硅油从搅拌区流向工作区后速度较小,流动性能较差,导致工作区温差较大。当孔隙率增大时,整流栅阻挡作用减小,硅油在工作区流动状况改善,速度增大,工作区温度分布更均匀。但随着孔隙率的增加,工作区速度增大,各平面速度差也增大,流体流动稳定性变差。从速度场和温度场分布综合来看,孔隙率为0.307 1的整流栅是最佳选择。

图6 变角度单搅拌器不同孔隙率时温差随高度的变化情况

图7 变角度单搅拌器孔隙率0.442 2恒温槽工作区在高度0.18 m水平面的速度等值图(单位:cm/s)

2.4 搅拌器数量对恒温槽性能的影响

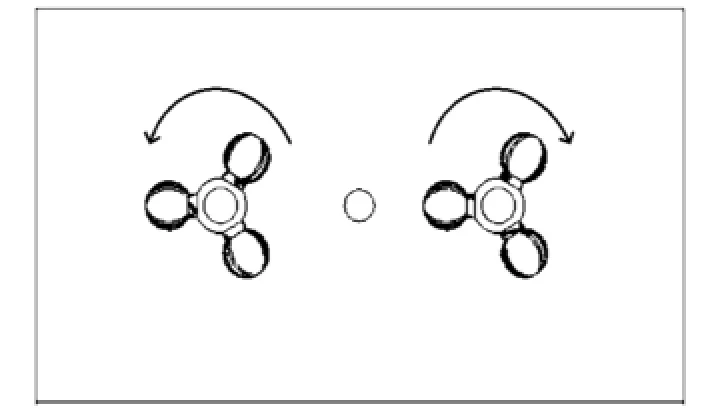

双搅拌器恒温槽的搅拌区结构如图8所示,两个搅拌器旋转方向相反。图9是采用转速为1 500 r/min,变角度叶片单、双搅拌器时,恒温槽内各水平面温差随高度的变化情况。从图9中可以看出:双搅拌器结构恒温槽性能明显优于单搅拌器。

图8 双搅拌器恒温槽搅拌区结构俯视图

图9 单、双搅拌器各平面温差随高度的变化情况

图10为双搅拌器结构搅拌区X方向、Y方向切面速度矢量图。图10与图5比较可知:双搅拌器结构恒温槽中并没有一个明显的大环流,而是在两个搅拌器周围位置0.22 m和0.35 m附近分布着两个小的环流,硅油在高度为0.25 m附近进入整流栅,同时搅拌器下方区域的流动状况也得到了改善,水平流动加强,提高了恒温槽内的流动性能,满足试验要求。由图10可知:高度为0.25 m附近,流动较复杂。通过研究不同平面速度得知:0.26 m平面速度差最大,其分布如图11所示。由图11与图7相比可知:双搅拌器结构的恒温槽在流向变化较复杂处平面的最大和最小速度相差在2~3倍,速度分布较单搅拌器更稳定、对称,利于恒温槽内流体的稳定流动。

3 恒温槽的温度均匀度检验

3.1 温度测量及控制系统组成

本文的温度测量系统主要由标准铂电阻温度计和高精度测温电桥组成,其中,标准长杆铂电阻温度计为温度测量系统的测温元件,型号为英国ASL公司的T25-660-1,使用温区为-189~660℃,属于国家工作基准级;高精度测温电桥使用的是英国ASL公司生产的F650。计算机通过GPIB接口与测温电桥连接,将采集到的电阻值转化成符合ITS 90的温度值,实现了温度的自动测量、显示和记录。根据ASL公司的鉴定证书,本温度测量系统在试验温区内的总体扩展不确定度评定为U(T)=2.1 m K。控温装置采用的是美国Hart Scientific公司生产的Hart 2100温度控制器。

图10 双搅拌器结构搅拌区X方向、Y方向切面速度矢量图

图11 双搅拌器恒温槽内工作区高度0.26 m水平面速度等值图(单位:cm/s)

图12 检验点分布图

3.2 温度均匀度检验

图12为检验点分布图。如图12所示,在恒温槽工作区内设置9个温度测试点,其中,O点为固定温度点,其余8个点为对比温度点,使用2支标准铂电阻温度计进行温度测量。根据JJF 1030—2010《恒温槽技术性能测试规范》规定的测试方法,测出各对比温度点与O点的温差,取8个温差中的极值作为恒温槽工作区的温度均匀度。检验结果见表2。由表2可知:恒温槽的温度均匀度为4.5 mK,与数值模拟的结果吻合较好。

表2 恒温槽工作区均匀度检验结果

4 结论

通过对不同搅拌器转速、搅拌器叶片角度及整流栅孔隙率和单、双搅拌器对恒温槽性能的影响分析比较,可得出以下结论:

(1)搅拌器角度相同,随着转速上升,恒温槽性能提升。转速达到1 500 r/min后,继续提高转速,恒温槽性能提升不明显,而且转速过高会影响搅拌器的稳定性,故确定搅拌器转速1 500 r/m in最佳。

(2)同一转速下,比较不同搅拌器叶片角度,变角度搅拌器恒温槽性能最佳。

(3)恒温槽性能随着整流栅孔隙率增加而提升,同时恒温槽工作区速度会更不均匀,整流栅作用减小,影响试验。综合比较,将整流栅的最佳孔隙率确定为0.307 1。

(4)相同转速和整流栅结构下,采用双搅拌器布置的恒温槽内温度场和流场分布都优于单搅拌器结构恒温槽。

(5)通过恒温槽工作区性能试验检验可知:采用数值模拟研究结果的恒温槽,其温度均匀度为4.5 m K,满足高精度热物性的试验要求。

[1] 吴江涛.高精度流体热物性测试实验系统的研制及二甲醚热物理性质的研究[D].西安:西安交通大学,2003.

[2] 冯晓娟,许心皓,方锦,等.高精度流体热物性实验系统及测试[J].工程热物理学报,2009,30(4):565-568.

[3] 吴勤,李振杰.恒温槽温度均匀性测量不确定度分析[J].计量与测试技术,2012,39(6):62-63,65.

[4] 贾林权,赵小明,刘志刚.大容量高精度高温恒温槽的研制[C]//中国工程热物理学会工程热力学与能源利用学术会议论文集.武汉,2011.

[5] 宋占表.恒温槽温场计量特性分析及仿真研究[D].天津:天津大学,2009.

[6] 王志锋,黄雄斌,施力田.搅拌槽中非稳态温度场分布的研究[J].化学工程,2004,32(3):16-20.

[7] Fluent Inc.Fluent User’s Guide[EB/OL].[2015-02-10].https//www.sharcnet,ca/software/fluent6/htm l/ug/main_ pre.htm.

[8] 国家质量监督检验检疫总局.GB/T 2624.2—2006用安装在圆形截面管道中的差压装置测量满管流体流量第二部分:孔板[S].北京:中国标准出版社,2006.

[9] 马太义,王栋,张炳东,等.多孔板流量测量的实验研究[J].核动力工程,2010,31(2):126-130.

[10] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

TQ027.2

A

1672-6871(2015)05-0036-06

国家自然科学基金项目(51306127);山西省科技基础条件平台建设基金项目(2013091010)

甄瑞英(1986-),男,山西太原人,硕士生;尹建国(1982-),男,通信作者,山西平遥人,副教授,博士,硕士生导师,研究方向为工程热物理.

2015-02-03