铝合金电阻点焊预压接触分析

吴艳阳,周婷婷,李逆,龙思慧

1.武汉工程大学机电工程学院 湖北 武汉 430205;2.化工装备强化与本质安全湖北省重点实验室(武汉工程大学),湖北 武汉 430205

铝合金电阻点焊预压接触分析

吴艳阳1,2,周婷婷1,李逆1,龙思慧1

1.武汉工程大学机电工程学院 湖北 武汉 430205;2.化工装备强化与本质安全湖北省重点实验室(武汉工程大学),湖北 武汉 430205

为了探究铝合金电阻点焊的接触压力分布及初始导电区域,利用ABAQUS软件建立球面形电极条件下的预压接触二维轴对称有限元模型并对模型施加不同的电极压力.在可视化模块中得到了各个接触面上接触压力随载荷变化曲线、电极上的轴力分布云图及工件内的有效塑性应变云图.有限元分析结果表明,各接触面上的接触压力分布是不均匀的,电极-工件间的接触压力受电极球形端面轴向应力分布影响;工件间接触压力与材料所处状态有关;随着电极压力的增大,工件间接触半径呈线性增长.说明电阻点焊时可以通过选取不同截面的电极来改善接触压力的分布,进而改变初始导电区域的大小.

铝合金;电阻点焊;ABAQUS;预压接触

0 引言

为了缓解大气污染和资源匮乏所带来的压力,铝合金材料在汽车制造业中得到了广泛的应用,而电阻点焊是其主要的连接工艺.点焊时,电极压力太小会产生焊接飞溅物,导致焊接接头强度[1-2]降低;压力过高会使电极头压入被焊金属软化的部位过深,导致焊接质量降低;而通电后,焊件的初始热源来源于接触电阻,大量的点焊实验结合数值模拟显示了接触电阻[3]与电极压力有关,所以,电极压力对电阻点焊的意义重大.由于实际点焊时的瞬时性[4]和不可见性,工艺人员无法监测焊接全过程,只能通过反复的变换焊接参数和试验来保证焊点质量,这样大大的消耗了人力、物力和财力,降低企业的经济效益;另外,铝合金表面有一层组织致密、熔点极高、导电率极差的氧化膜及密度低、强度高、易导电导热等不同于其他材料的特殊性,导致其点焊过程与其它钢材相比更为复杂.基于以上两点,对球面形电极条件下的铝合金点焊在不同压力时进行预压接触数值模拟,得到了接触面上接触压力分布及接触面积大小,然后对其变化规律进行分析,依此可为焊接时电极压力参数制定[5]提供参考依据,为了避免焊点重合,得到连续点焊时最小焊点间距,也为后续的热电分析提供了初始导电通道.

1 模型的假设条件

(1)铜电极和6061铝合金的材料为匀质的、各向同性的,变形体模型采用的是弹塑性线性强化[6]材料,即ε≤εe时,σ=Eε;ε≥εe时,σ=σe+E′(ε-εe).

(2)接触面是光滑的、连续的小滑移接触.

(3)电极下端面无径向和轴向位移,而电极压力均匀的分布在电极轴截面上,即P=电极压力/电极轴截面面积,轴线上不产生径向位移.

(4)铝合金工件是半径为20 mm的圆形薄板,假设焊点位于试件中心,所以整个模型是轴对称的.点焊时载荷和边界条件也是轴对称的,因此,可将模型简化成轴对称模型.

2 点焊预压接触实体模型及有限元模型的建立

2.1 建立实体模型及描述材料性能

为了研究6061铝合金在铜电极条件下的电阻点焊预压接触,求得各个接触面上接触压力的分布及接触面积大小,本文对实体模型进行简化,建立1/2轴对称模型.图1为球面形电极半径为40 mm时几何模型[7],计算分析的量纲采用长度为mm,力为N,时间为s,相应的应力和弹性模量单位为N/mm2.

图1 预压接触几何模型Fig.1Geometric model of pre-pressed contact

铝合金种类很多,不同的铝合金其力学性能也不相同,本文分析采用的是6061铝合金,电极材料为铜.表1为6061铝合金和铜的力学性能参数[6],无确定值时自动进行线性插值计算.

表1 材料性能参数Table1Material properties

2.2 有限元网格的划分

在有限元计算中,网格密度是协调计算精度和计算效率的重要参数.本文是用ABAQUS软件模拟的铝合金电阻电焊预压接触分析,分析之前,为了兼顾计算精度和计算效率,考虑到模型的实际,在ABAQUS中先用切割分割工具把接触附近区域分割出来,把这部分作为重点分析区域布置较密的种子,其他部分设置较为稀疏的种子.网格控制属性采用系统默认的设置,而单元采用轴对称减缩积分单元CAX4I,这样可以用较少的时间得到较高精度的结果.6061铝合金电阻点焊有限元模型网格划分和局部网格划分单元如图2所示.

图2 预压接触分析有限元模型Fig.2Finite element model of pre-pressed contact

3 分析步的创建及边界条件和载荷的施加

采用ABAQUS模拟电阻点焊时,在预压接触分析中需建立三对接触对,分别为上电极-上工件、工件-工件,下电极-下工件的接触,如图2(b)所示.由于模型的假设条件,对称轴线没有径向位移,在分析步1中建立了上电极-工件间的接触,为了消除刚性位移以解决接触计算时的收敛问题,必须在上工件底面上施加YU=0,在分析步2中要开始工件-工件间的接触,此时就要移除上工件下面的约束,依次类推,得到整个分析中的边界条件.而真实载荷加载前需要在每个分析步中施加很小的载荷,这样既可以让结构的响应不受影响,又能让每对接触面逐步接触,使整个模型的接触关系平稳的建立起来,然后再创建一个分析步来施加真实的载荷,这样虽然增加了过多的分析步,但是却减少了收敛的困难.ABAQUS/CAE建模完成后施加的边界条件和载荷如表2所示.

表2 分析步1~4中的边界条件和载荷的总结Table 2Summary of boundary conditions and loads from one to four step

4 有限元分析结果

当电极压力为1.5 kN时,电极上端面施加的载荷P=1 500/(100×3.14-16×3.14),经过计算,分别得出了电极-工件与工件-工件间接触压力分布,由于ABAQUS中的接触压力和间隙的默认关系是“硬接触”,即当CPRESS大于0时,两个接触面接触,当CPRESS小于0时,接触约束解除,表面分离,所以,从压力分布中也可以得到预压接触时接触面的大小,如图3所示.

图3 接触面上压力分布Fig.3Pressure distribution on contact surfaces

由图3可知,在接触面上,接触压力分布是不均匀的.电极-工件间压力峰值出现在远离接触端面处,在接触面中心附近区域呈缓慢上升的趋势,随着径向坐标增大到压力峰值位置时,压力又呈陡降趋势,与锥形电极压力分布[6]对比,在电极边界处没有出现应力集中,这样可避免电极磨损,延长电极的使用寿命,但是接触边界处的间隙也会使点焊时工件表面金属飞溅严重,影响工件表面美观.在电极压力为1.5 kN时,电极-工件间接触半径为2.4mm,工件-工件间接触半径略大,为2.6mm,由此,在有限元模拟点焊接头模型时可以假设用“鼓形”[7]接头代替传统的“圆柱形”接头.

图4为轴向应力分布云图,在球端面0~0.75mm间轴向压应力为123.6~139.8 MPa,径向1.5 mm处,压应力为172.2~188.4 MPa,查询图3电极-工件曲线,得到(0,125.288),(1.5,172.685)两组数据,另外,图4中轴向压应力从浅蓝到深蓝逐渐增加到最大,然后从深蓝到澄色降为0,球形端面轴向应力云图的这种带状变化很好的反映出了图3上接触压力变化趋势,得到结论:电极-工件间接触压力受电极球形端面轴向应力的影响,因此,点焊时如果想要得到较好的接触压力分布,在电极压力一定时,可以通过选用不同几何参数的电极得到.图4中深色区域为拉应力,在这种应力状态下,工件间接触边界的变形会出现上板“上翘”,下板“下翘”现象,导致点焊时熔核喷溅严重缺陷.

图4 轴向应力分布Fig.4The distribution of axial stress

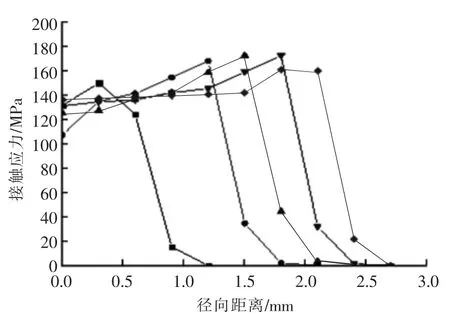

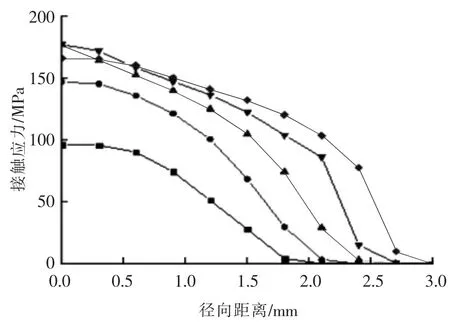

在球面形电极条件下,模型几何参数不变,仅改变电极压力,分别得到了电极-工件及工件-工件间的接触压力分布,如图5和图6所示.

在较大的电极压力下,电极-工件接触面中心周围区域接触压力渐趋均匀,由于接触半径的增加,压力峰值变化不大而是向轴线靠近,但压力分布形态不变.而工件-工件间接触压力在电极压力较小时缓慢减低,随着电极压力的增加,压力下降加快,从压力分布曲线图中提取几组数据:(0.5,2.1),(1,2.4),(1.5,2.6),(2,2.75),(2.5,3),第一个点代表电极压力,第二个代表工件间接触半径,用origin拟合这些点得到随电极压力变化的接触半径曲线,如图7所示,从图7可以看出,接触半径基本呈线性增长,当电极压力变化时,可以通过线性插值方式为后续热电瞬态模拟提供初始接触面积条件.当连续点焊时,为了避免焊点重合影响接头质量,点焊间距应大于接触直径,落于图中接触直径曲线上方.

图5 电极-工件间接触压力分布Fig.5The distribution of contact pressure betweenelectrode and workpiece

图6 工件-工件间接触压力分布Fig.6The distribution of pressure between workpieces

图7 接触区域Fig.7Contact regions

图8为不同电极压力下工件内的等效塑性应变云图,电极-工件接触面下的工件处于全屈服状态,其它大部分区域仍处于弹性阶段.

图8 不同压力下工件内塑性变形Fig.8Plastic deformation within workpiece under difference pressures

比较图6和图8,塑性应变最大发生在工件间压力峰值处,也是在接触面中心上.从中心径向向外扩展塑性应变逐渐降低变化趋势与接触压力曲线图一致,云图上带状长短与曲线的平滑度吻合,分析得到工件间的接触压力与工件内材料所处状态有关,又由于接触电阻与接触压力有关,所以,得到结论:接触电阻是材料屈服强度的函数,表达形式为接触电阻Re=f(F,Qs),F是电极压力.

5 结语

用ABAQUS软件模拟铝合金电阻点焊预压接触过程,可以得到以下结论:

a.本文模拟的预压接触是包含了材料非线性和边界非线性情况的高度非线性分析,在加载前,一定要确保各个接触面平稳接触,否则计算无法达到收敛或者分析结果严重错误.

b.在球面形电极条件下,接触面上的接触压力分布不均匀,这种压力分布情况会导致点焊时工件表面金属飞溅严重,影响焊点美观形象.

c.电极-工件间的接触压力分布与球形端面的轴力分布满足接触理论的力平衡条件.所以,可以选用不同的电极来改善电极-工件间接触压力分布.

d.在多组电极压力下,不改变其它工艺焊接参数,可以进行多次实验并结合数值模拟,给出接触电阻关于电极压力的函数表达.

e.基于预压接触基础上,得到了热电瞬态分析的初始导电区域,完成后续的热电机理研究,得到电阻点焊的温度场及应力应变场,反过来,可以为点焊提供合适的电极压力接试验利用BAQus模拟电阻点焊过程,仿真结果有利于指导焊2r41Ti14Cu12.5Ni10Be22.5非晶棒料摩擦焊接[8].

致谢

本论文在撰写过程中得到武汉工程大学青年博士工作室全体人员的大力支持与帮助,在此表示衷心的感谢!

[1]姜秋月.电极压力对TRIP800点焊焊接接头组织性能的影响[J].长春工程学院学报,2013,14(1):44-46.

JiangQiu-yue.Impact of electrode pressure on the performance of spot weld joint of TRIP[J].Changchun Inst Tech,2013,14(1):44-46.(in Chinese)

[2]姬胜利.汽车车身电阻点焊焊接缺陷的控制[J].焊接技术,2011,40(7):60-63.

JI Sheng-li.Control of resistance spot welding defects of car body[J].Welding Technology,2011,40(7):60-63.(in Chinese)

[3]程方杰,单平,廉金瑞,等.铝合金电阻点焊的形核特点[J].焊接学报,2003,24(2):35-38.

CHENG Fang-jie,SHAN Ping,LIAN Jin-rui,etal.Nucleation process of resistance spot welding of aluminum alloys[J].Transactions of the China Welding Institution,2003,24(2):35-38.(in Chinese)

[4]张鹏.双相钢电阻电焊性能特征和焊接机理研究[D].武汉:华中科技大学,2010.

Zhang Peng.Research on performance characteristics and welding mechanism of resistance spot welding for dual phase steel[J].Wuhan:Huazhong University of Science and Technology,2011.(in Chinese)

[5]杨黎峰.铝合金电阻点焊熔核形成过程数值模拟[D].长春:吉林大学硕士论文,2005.

YANG Li-feng.Numerical simulation of nugget forming process in resistance spot welding for aluminum alloy[D].Changchun:Jilin University,2005.(in Chinese)

[6]黄忠文,李元松,郑贤中.弹塑性力学有限元法及ANSYS应用[M].武汉:湖北科学技术出版社,2011.

HUANG Zhong-wen,LI Yuan-song,ZHENG Xianzhon.Elastic-plastic finite element method and ANSYS applications[M].Wuhan:Hubei Science and Technology Press,2011.(in Chinese)

[7]吕慧敏,胡芸,王志刚.铝合金点焊预压接触分析[J].金属铸锻焊接技术,2010,39(17):186-188.

LYU Hui-min,HU Yun,WANG Zhi-gang.Analysis of pre-pressed contact in aluminum alloy resistance spot welding[J].Casting ForgingWelding,2010,39 (17):186-188.(in Chinese)

[8]陈彪,廖昱.非晶和金金摩擦焊装置设计[J].武汉工程大学学报,2013,35(10):52-56.

Chen Biao,Liao Yu.Design of friction welding set-up for bulk metallic glasses[J].Wuhan Inst.Tech.2013,35(10):52-56.(in Chinese).

Pre-press contact analysis of aluminum alloy resistance spot welding

WU Yan-yang1,2,ZHOU Ting-ting1,LI Ni1,LONG Shi-hui1

1.School of Mechanical and Electrical Engineering,Wuhan Institute of Technology,Wuhan 430074,China;2.Hubei Key Laboratory of Chemical Equipment Intensification and Intrinsic Safety(Wuhan Institute of technology),Wuhan 430205,China

To explore the distribution of the contact pressure and the initial conductive region in aluminum alloy resistance spot welding,a preloading contact axisymmetric finite element model was created by ABAQUS software under the spherical electrode conditions,and the different electrode pressures were applied to the model.The contact pressure curves of different contact surfaces,axial force contours on electrodes and effective plastic strain contours within workpieces were obtained in the visualization module.The finite element analysis results show that the distribution of contact pressures in the contact area is not uniform,and the contact pressures between the electrodes and the workpieces are influenced by the spherical electrode tip axial stress distribution;the contact pressures between the workpieces are associated with material state;the contact radius between the workpieces increases linearly with the increasing of electrode pressures.It illustrates that the contact distribution can be improved by selecting different section electrodes to change the contact area in resistance spot welding.

aluminum alloy;resistance spot welding;ABAQUS;preloading contact

TB35

A

10.3969/j.issn.1674-2869.2015.01.013

本文编辑:陈小平

1674-2869(2015)01-0058-06

2014-12-10

吴艳阳(1974-),男,湖北咸宁人,副教授,博士.研究方向:压力容器及管道无损检测,汽车冲压件焊接变形控制以及汽车焊装生产线焊接夹具优化设计.