基于模拟编码轮的轮速传感器测试系统

田 恬,李振宇,于维洋

(1.西南交通大学茅以升学院,四川成都 611756;2.西南交通大学电气工程学院,四川成都 611756;3.西南交通大学机械工程学院,四川成都 611756)

基于模拟编码轮的轮速传感器测试系统

田 恬1,2,李振宇2,于维洋3

(1.西南交通大学茅以升学院,四川成都 611756;2.西南交通大学电气工程学院,四川成都 611756;3.西南交通大学机械工程学院,四川成都 611756)

针对当前轮速传感器测试中存在的转速范围低、高低温测试困难等问题,采用模拟编码轮代替传统系统中的电动机,系统由模拟编码轮、功率放大器、信号发生器、计算机、数据采集卡、传感器和传感器信号处理电路构成。实现对轮速传感器在极低速度至极高速度(0~10 kHz)下、以及高低温(-40~+150 ℃)环境下的高稳定性、高精度的自动化在线连续测试,避免采用电动机机械方法的电动机转速稳定性低 、精度低的缺点,提高了精度和生产效率,适应现代汽车工业发展的要求。

轮速传感器;模拟编码轮;测试系统;LabVIEW;高低温;极低速度;极高速度

0 引言

车轮传感器是汽车控制系统的重要部件,传感器质量直接影响对汽车其他部位的有效监测和控制,关系到汽车驾驶的安全,所以需要在传感器装车之前对其综合性能进行验证。目前,国内普遍采用电动机带动齿轮转动的机械结构构成的车轮传感器检定测试系统,传统系统主要工作原理是:在电动机轴上安装有齿轮,运动控制模块控制电动机的运动,使其带动目标齿轮按设定的参数运转,被测传感器安装在运转齿轮的周围,在齿轮的周围形成1个交变的磁场,此交变磁场感应被测传感器,使传感器输出交变信号,信号的频率与电动机的转速及齿轮齿数相对应,可以由转速换算成频率。传感器输出的信号由示波器或计算机采集测量,从而判断传感器的质量是否符合要求[1-2]。

汽车传感器测试系统中,通常采用的电动机功率都在几百W至几kW之间,大的甚至十几kW。采用模拟编码轮代替原系统中的电动机,模拟编码轮中的线圈功率只需要几W就能满足要求,使得测试系统成本降低。同时由于电动机转速的稳定性、精度较低,因此测量结果的稳定性、精度也较低。电动机转速一般为100 Hz~3 kHz,不能完成在0~10 kHz的极低速度和极高速度下进行测试,或测试结果可信度较低;由于受电机等机械部件在高低温环境下热胀冷缩的影响,传统系统只能在20 ℃左右的室温情况下进行测试,而不能完成传感器在高低温环境下的(-40~+150 ℃)温度在线连续测试。另外,本系统具有较好的可移植性和通用性。

1 设计方案和工作原理

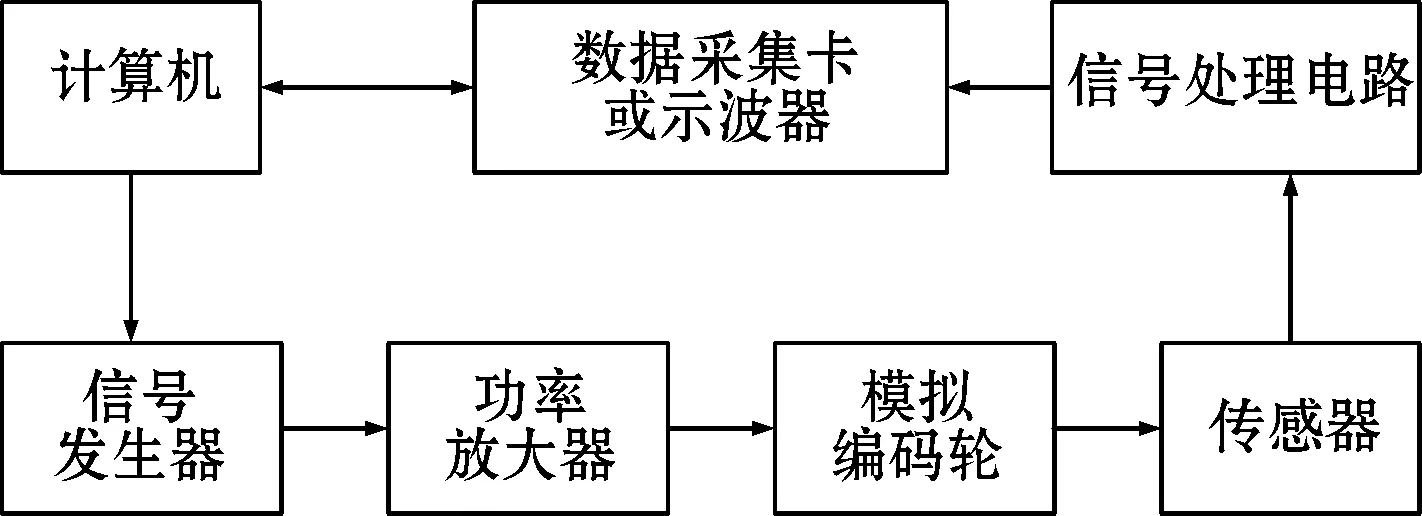

设计的系统由模拟编码轮、功率放大器、信号发生器、计算机、数据采集卡或示波器、传感器和传感器信号处理电路构成,如图1所示。

图1 测试系统的硬件系统框图

详细工作原理如下:

计算机测试软件包括测试项目参数设置模块、仪器控制模块、信息处理模块、数据显示存储回放模块。计算机通过串口或并口连接信号发生器,向信号发生器传送设定的频率、电压参数命令[3-4]。

信号发生器连接功率放大器,信号发生器输出的正弦波信号或方波信号送入功率放大器,功率放大器把输入信号进行放大输出交变电信号。功率放大器连接模拟编码轮,功率放大器把放大的交变电信号送入模拟编码轮的线圈,线圈把交变电信号转换为交变的磁场信号,磁场信号通过磁芯或铁芯得到加强,在磁芯或铁芯的周围形成交变的磁场。安装在铁芯或磁芯周围的车轮传感器受交变磁场的作用,感应出信号。信号处理电路把传感器输出的信号转换成标准的信号,再送入数据采集卡或示波器。信号处理电路连接数据采集卡或示波器,数据采集卡安装在计算机中,或示波器通过串口或并口连接计算机,由计算机控制采集卡或示波器,完成对信号处理电路的输出信号的采集。

测试过程如下:把待测传感器安装在模拟编码轮的支架上,在计算机中设置待测传感器的型号、测试项目、信号发生器的频率、采集卡或示波器的采样参数等,启动设备开始测试。此时,计算机发出指令给信号发生器,输出给定的一定频率和幅值的正弦波或方波交变信号,此信号经功率放大器放大后给模拟编码轮的线圈,产生交变磁场,传感器受交变磁场的作用产生信号输出,再经信号处理电路处理,由计算机控制采集卡或示波器完成信号的采集,经计算机数据处理,测得传感器数据保存并显示在计算机上。

2 关键模块设计

2.1 模拟编码轮设计

模拟编码轮包括支架、线圈、铁芯(或磁芯)、固定联接轴和传感器夹具,如图2所示。线圈套在铁芯(或磁芯)上,铁芯(或磁芯)通过固定联接轴固定在支架上,线圈的高度小于铁芯(或磁芯)的高度。在支架的上、下两面周围设有多个传感器夹具,传感器夹具为L形,传感器夹具的水平段开有条形槽,通过传感器夹具上的条形槽来调节传感器的位置,并且用来固定传感器夹具在支架上。支架、传感器夹具、固定联接轴皆为非导磁性材料。

图2 模拟编码轮的结构图

传感器套装在传感器夹具的垂直段上,用螺丝固定在传感器夹具上,传感器的感应头与铁芯(或磁芯)靠近,铁芯(或磁芯)周围的交变磁场感应传感器,传感器产生信号输出,送信号处理电路。

设计时考虑的主要问题:

(1)磁场大小、线圈的圈数及线圈的线径的选择,此问题在后面需要专门的计算;

(2)线圈的高度小于铁芯(或磁芯)的高度,目的是使高出的部分产生交变磁场去感应待测传感器;

(3)支架、传感器夹具、固定联接轴皆为非导磁性材料的目的是防止磁场沿支架构成一个闭合回路,而在待测传感器周围没有感应磁场或磁场太弱,待测传感器感应不出信号;

(4)支架的尺寸。根据传感器的尺寸,确定支架的尺寸为:长12.5 cm,宽12.5 cm,高16.5 cm。

2.2 传感器信号处理电路

传感器信号转换输出电路如图3所示。

图3 传感器信号转换电路

根据车轮传感器标准,在接点1和接点2间给传感器施加直流电源电压12 V。在测试过程中,模拟编码轮的线圈产生交变磁场,在磁芯周围的待测传感器得到交变磁场的感应,输出信号。为了能够把传感器的输出信号传到其他电路,在传感器电路中串联了1个电阻,根据传感器测试标准,此电阻R为50 Ω和115 Ω两种规格,采用高精度电阻R取得电压US。同时,根据标准,有信号时,传感器中的电流值对于两电平信号为7 mA和14 mA,对于三电平信号为7 mA、14 mA和28 mA。这样当传感器中的信号发生变化时,就在串联电阻R两端得到变化的信号。根据所测得的电压值计算出方波的电流峰值IH的最大值IMAX、最小值IMIN和平均值Iav、电流谷值IL的最大值、最小值和平均值以及信号的占空比D、频率f、是否倍频等。电阻R两端的电压值应该为:0.007×50=0.35(V);0.014×50=0.7(V);0.007×115=0.805(V);0.014×115=1.61(V);0.028×115=3.22(V)。

2.3 功率放大器

功率放大器采用电压转电流电路结构,如图4所示。

图4 电流源结构的功率放大器原理图

A1采用TDA2030音频功率放大器,A2采用LM324运算放大器。图4中Vin为电压输入端,节点b为电流输出端,RL是模拟负载。根据“虚断”的概念,由下一条反馈支路得到:

Vb=Vc=2V3-Vin

(1)

由上一条反馈支路得到:Va= 2V2

根据“虚短”可知V2=V3,所以

Va=2V3

(2)

b点的节点电流方程:

IL=IX=Vb/RX=(Va-Vb)/RL+I1

(3)

将式(1)、式(2)代入式(3),得到负载电流:

IL=Vin/RL+0=Vin/RL

(4)

由上述分析可见,输出电流Io的大小在偏置电压和反馈电阻RL为定值时,与输入电压Vin成正比,而与负载电阻RX的大小无关,说明了电路良好的恒流性能。在Vin一定时,改变RL大小,可改变输出电流的大小;在RL一定时,改变Vin的大小,可以改变Vin与Io的比例关系。由Io≈Vin/RL关系式也可以看出,当确定了Vin和IL之间的比例关系后,即可方便地确定反馈电阻RL。

设计计算时考虑的主要问题:

功率放大器的输出信号送模拟编码轮,由于需要的信号发生器的输出信号频率范围为0~10 kHz左右,而模拟编码轮的线圈作为负载,是一种感性负载,其负载阻抗的大小随频率的变化发生变化,这样电流就会发生变化,因此,此放大器采用交流恒流源放大器结构。

由于负载阻抗变化范围较大,为了使负载能够得到较好的恒流特性,就要求反馈电阻RL上的电压不能太大,即在要求的电流一定时,电阻RL小一些更好。根据前面对线圈的计算和试验,线圈中的电流取IL=300 mA,就能达到理想的电磁效果。

IL=300 mA时,则有:

(1)若RL=2 Ω,则VL=IL×RL=300 mA×2 Ω=0.6 V,这样线圈得到的最大电压为电源电压VCC减RL上的电压,即VCC-VL=12-0.6=11.4 V。线圈得到的最大电压范围:0~11.4 V。

(2)若RL=20 Ω,则VL=IL×RL=300 mA×20 Ω=6 V,这样线圈得到的最大电压为电源电压VCC减RL上的电压,即VCC-VL=12-6=6 V。线圈得到的最大电压范围:0~6 V。

(3)若RL=40 Ω,则VL=IL×RL=300 mA×40 Ω=12 V,这样线圈得到的最大电压为电源电压VCC减去RL上的电压,即VCC-VL=12-12=0 V。线圈得到的最大电压范围是0。其实这时RX是具有一定阻值的,RX上有压降,这样电流IL就达不到300 mA。

为了使信号的频率在0~10 kHz范围,线圈中的电流基本保持不变,尽量减小RL上的电压,即减少输入电压Vin,本设计中在放大器输入前端加了1个二极管保护电路,使输入电压保持在0.7 V左右。这样,RL在2.3 Ω(RL=0.7 V/300 mA)左右。

3 LabVIEW编程实现

在自动测试界面,只要点击开始测试,程序就通过串口向采集系统发送数据采集命令,它能一次性测试多只轮速传感器及其在不同状态下的数据,下位机接收到命令之后就开始进行数据采集,等待数据采集完毕,LabVlEW程序通过串口读取测试数据,将其放入1个临时数组里,然后再将数组里的数组分类运算之后放入指定的二维数组,1次测试过程完成之后就得到1组完整的测试数据,同时,程序通过实测数据与给定界限进行对比,可以判断出传感器是否合格,此时在前面板中显示出来[5-6]。

显示画面采用分页显示,可以在“采集测量参数设置输入”、“波形显示”、“数据显示”几个界面间切换。

图5为轮速传感器信号性能测试监控系统的LabVIEW程序“波形显示”前面板图。也采用分页显示,可以显示多路的信号波形。

图5 波形显示前面板图

“数据显示”前面板可以显示多路信号的通道号、高中低电流最大值、最小值、平均值、占空比、频率,并进行判断合格与否和显示报警。

后面板的设计主要由信号采集模块和信号分析处理模块组成。数据采集模块主要是采集卡的驱动和控制子程序,其设计因数据采集卡而异。信号分析处理模块中的信号高中低电流值IH、IM、IL和占空比D的测量具体包括数据预处理部分、测量算法部分、数据分析部分和判断保存部分。

采集数据方式采用连续采集,在这种方式下只要启动了DAQ设备的数据采集功能,它就会不停地对信号进行连续采集,并将采集到的数据放至其FIFO缓存中,通过这种方式可以实现对信号的长时间连续采集,而不会丢失信号。采集程序中包括通道设置、数据采集及信号处理,处理后的数据送前面板显示[7-8]。采用LabVIEW自带的测量周期T和占空比D模块进行此参数的测量。

在数据采集完毕之后,编写LabVIEW程序可以自动地将数据进行分析处理,在数据分析界面可以查看数据分析结果。测试过程中数据在前面板实时显示,点击测量按钮,程序可以根据设定参数与测试数据的吻合程度进行判断并显示其结果,同时将数据分类保存在计算机中。

4 结论

该系统主要优点:

(1)采用模拟编码轮代替传统系统电动机,线圈功率5 W,而电机功率1 kW,功耗下降99.5%,节能效果明显;

(2)实现车轮传感器在极低速度和极高速度(0~10 kHz)下的精确测试;

(3)实现高低温环境下的车轮传感器高低温(-40~+150 ℃)测试;

(4)采用电-磁-电相互转换的原理激励传感器产生信号,可以避免采用电动机机械方法的电动机转速稳定性低、精度低的缺点,实现高精度测试;

(5)实现在线连续测量,实现过程自动化,极大地提高生产效率,适应现代汽车工业发展的要求。

[1] 张迪.基于LabVIEW的汽车踏板测试系统.仪表技术与传感器,2009(5):24-25;34.

[2] 王晓光,潘明.基于LabVIEW的氧传感器的测试系统.仪表技术与传感器,2009(9):50-51.

[3] 范福玲,韩建勋.基于LabVIEW的压电加速度传感器性能分析测试系统.仪表技术与传感器,2009(1):21-22;25.

[4] 资道周,葛召炎,李建奇,等.LabVIEW在汽车加速度传感器性能测试台中的应用.仪表技术与传感器,2007(5):42-44.

[5] 黄福幸,艾延廷,李长仁,等.基于虚拟仪器的传感器综合实验系统软件设计.仪器仪表学报,2006(6):1815-1816.

[6] 于波,王吉忠,郭炫宇.基于LabVIEW的低频信号频率测量.仪表技术,2010(7):40-42.

[7] 田锦明,龚成龙,陈瑞,等.32通道汽车传感器非连续信号监控系统.仪表技术与传感器,2011(11):60-62.

[8] TIAN J M,ZHANG L,GONG C L.Design of three voltage level test system for auto sensor based on LabVIEW.Applied Mechanics and Materials.2012,130-134:4147-4151.

Wheel Speed Sensor Test System Based on Analog Encoder

TIAN Tian1,2,LI Zhen-yu2,YU Wei-yang3

(1.Mao Yisheng Honors College,Southwest Jiaotong University,Chengdu 611756,China; 2.School of Electrical Engineering,Southwest Jiaotong University,Chengdu 611756,China; 3.School of Mechanical Engineering,Southwest Jiaotong University,Chengdu 611756,China)

Aiming at low speed range and difficulties in high and low temperature tests in the current wheel speed sensor test,the analog encoder wheel was used to replace the traditional system of motor.The system consists of the analog encoder wheel,power amplifiers,signal generators,computers,data acquisition card,sensors and sensor signal processing circuit,realizing high stable,high-precision automated online continuous testing at very low speed to extremely high speed (0 ~ 10 kHz) and under the temperature low to high (-40~+150 ℃) .The design eliminates mechanically the low stability of the motor and low precision of the motor,and improves the precision and productivity to meet the requirements of the modern automobile industry.

wheel speed sensor; analog encoder wheel; test system; LabVIEW; high and low temperature; low speed; very high speed

2014-06-04 收修改稿日期:2014-11-06

TP273

A

1002-1841(2015)04-0096-04

田恬(1995—),本科,研究方向为电气工程及其自动化。 E-mail:1804933515@qq.com