Ca与Ce在ZK60镁合金腐蚀性能改性中的应用

赵芳芳 万楚豪

(1.武汉船舶职业技术学院,湖北武汉 430000 ;2.佳木斯大学材料科学与工程学院,哈尔滨佳木斯 154000)

Ca与Ce在ZK60镁合金腐蚀性能改性中的应用

赵芳芳1万楚豪2

(1.武汉船舶职业技术学院,湖北武汉 430000 ;2.佳木斯大学材料科学与工程学院,哈尔滨佳木斯 154000)

本文采用电化学法法及失重法,研究挤压变形后含Ca与Ce的ZK60镁合金腐蚀性能,实验结果发现当Ca含量在0.2wt.%,Ce含量在1.0wt.%时,合金的耐腐蚀性能最佳。同时Ca、Ce的加入将会使第二相Ca2Mg6Zn3与Mg41Ce5的尺寸细化,而Ca、Ce的加入使α-Mg基体易形成小阴极大阳极的状态,此效果将在ZK60镁合金表面形成“钝化膜”, 阻碍腐蚀的扩散,同时降低析氢的速度,从而提高镁合金的腐蚀性能,实验结果表明Ca与Ce的加入提高了ZK60镁合金的耐腐蚀能力,拓宽了ZK60镁合金在工业中的应用。

ZK60镁合金;Ca、Ce;腐蚀性能改性

镁合金是目前可应用最轻的结构材料,具有高比强度、比刚度,良好的切削加工性能,同时具有高阻尼减震性、高热导性[1, 2]。纯镁的密度为1.74g/cm3,分别为铝合金和钢铁的2/3和1/4,因此镁合金被广泛应用于航空、汽车、通讯和家电等行业。采用镁合金制作飞机、汽车零件时,可以大大降低产品的重量,从而达到节能的效果;而镁合金被用作通讯零件及家用电器外壳时,可以提高产品的散热能力和抗震性,因此镁合金被誉为“二十一世纪的绿色工程材料”[3]。但是目前大多数镁及镁合金的现实应用却与其潜力大不相符,例如,大约80%的镁用于铝合金化的添加剂及提取冶金,13%用于铸造合金,仅3%用于变形制品。而变形后的ZK60镁合金(如挤压、轧制、锻造)组织较铸态下明显细化其铸造缺陷经过挤压将会消除,产品的综合机械性能大幅度的提高,因此其具有比铸造镁合金具有更广的应用领域,因此ZK60变形镁合金是近年来材料领域的研究热点[4]。

但镁合金在使用中标准电极电位很低,将会产生各种类型的腐蚀,从而限制了镁合金在实际生产和生活中的应用。现今各国研究者根据镁合金腐蚀的特点,采用了各种方法提高其耐蚀性[5]。其中快速凝固技术显著提高了镁合金的耐蚀性,同时其力学性能也得到极大增强,故受到广泛关注。但是快速凝固技术通常只能得到薄带或粉末,只有将其固结成块体材料才能应用于实际生产中。而挤压工艺能有效地消除薄带或粉末间的界面缺陷,同时添加合金元素也可以在一定程度上提高合金的耐蚀性能[6]。综上所述,本文针对挤压变形与添加Ca,Ce后ZK60镁合金的腐蚀性能进行研究,研究Ca与Ce对挤压变形后ZK60镁合金腐蚀性能的影响,为ZK60镁合金在工业中的应用提供参考。

1 实验条件

1.1 实验材料

熔炼合金所用的原材料为:镁、锌、钙、镁锰中间合金、镁锆中间合金和镁铈中间合金。其纯度分别为:镁(99.9%)、锌(99.9%)、钙(99.5%)、镁锰中间合金(4%)、镁锆中间合金(25%)和镁铈中间合金(25%)。

1.2 电化学腐蚀

电化学溶液采用NaCl溶液,浓度为3.5%。电化学实验的试样采用线切割方法加工到10mm×10mm×13mm,用砂纸磨光去除表面缺陷和油。在其一端插入导线(不穿透整个试样),再用环氧树脂封装只保留10 mm×10 mm的表面积裸露在外并用砂纸水磨至2000#。在试件上引出的导线和试件的结点必须封装绝缘以防止电偶腐蚀、缝隙腐蚀等干扰。封装要力求绝缘好、牢固、简便。

开路电位时间曲线以及Tafel曲线采用型号为Princeton V3的电化学工作站测量。采用三电极测试体系,铂电极为辅助电极,饱和甘汞电极为参比电极,试样为工作电极。电解质为3.5%NaCl溶液,实验温度为23±1℃,扫描速度为0.5 mV/S。

1.3 腐蚀失重实验

将合金线切割成10mm×10mm×2mm的薄片,水磨到2000#砂纸,用丙酮超声波清洗5min,吹干。然后用蒸馏水超声波清洗5min,吹干备用。实验过程中,将试样浸泡于装有Hank’s溶液的广口瓶中,实验温度为23±2℃。溶液与试样的表面积的比例为100mL:3cm2。每种合金取三个平行试样。浸泡十天后将试样取出,放入20%的铬酸中超声清洗5 min去除腐蚀产物,然后分别用水和酒精清洗,干燥后用电子天平称重,并计算出平均腐蚀速度。平均腐蚀速度的计算公式为:

(1)

式中 W为腐蚀前的原始质量(mg),W1为腐蚀后去除腐蚀产物后的试样质量(mg),A为试样总的表面积(cm2),T为浸蚀时间(d)。因此本实验采用失重法测量合金的腐蚀速度,单位为:mg/cm2/d。

2 实验结果与分析

2.1 电化学测试结果

图1是ZK60,ZK60-0.2Ca,ZK60-1.0Ce三种合金的Tafel曲线,从图1可见,腐蚀电位负170mV左右处阴极电流密度开始下降,这种下降与试样表面点蚀的发生有关。研究表明表面膜破裂、点蚀开始发生的电位比腐蚀电位负的现象在镁合金中很普遍[7]。在测试极化曲线的过程中,扫描到点蚀电位处时,大量十分明显的氢气气泡在电极表面的某些区域出现,开始发生局部腐蚀。点蚀电位是个重要的电化学参数,它反映了发生局部腐蚀的趋势。点蚀电位越正,发生局部腐蚀的可能性越小,在NaCl电解液中Mg(OH)2比较稳定,在合金表面会形成保护膜,当部分区域的保护膜破裂时,点蚀发生,曲线中电流密度便会下降。

图1 ZK60,ZK60-0.2Ca,ZK60-1.0Ce三种合金的Tafel曲线

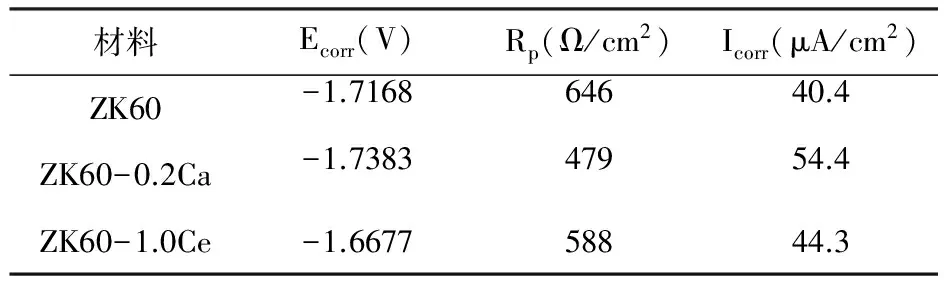

表1为三种合金的电化学参数,从表1中可以看出,ZK60的极化电阻最大,可达到646Ω/cm2,而0.2wt.%Ca与1.0wt.%Ce的极化电阻分别为 479Ω/cm2和588 Ω/cm2,同时自腐蚀电流密度也由ZK60的40.4μA/cm2升高到含0.2wt.%Ca的54.4μA/cm2与1.0wt.%Ce的44.3 A/cm2,升高了约18%。

表1 ZK60,ZK60-0.2Ca,ZK60-1.0Ce三种合金的电化学参数

2.2 腐蚀失重结果

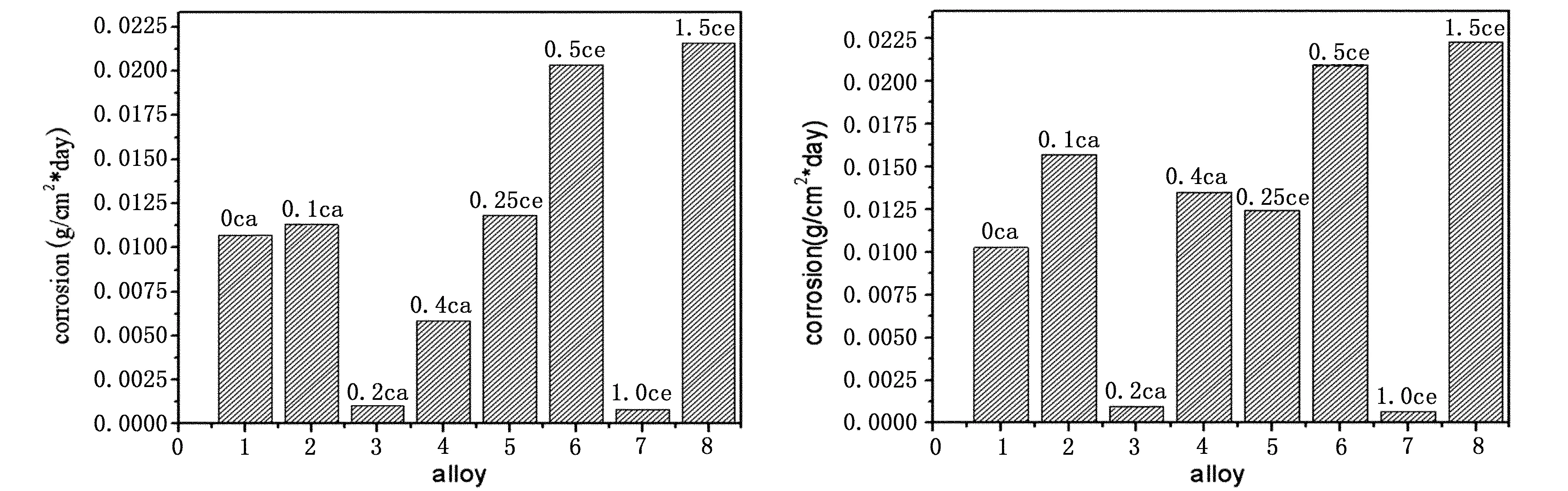

图2 是ZK60合金系列泡3天与5天的平均失重速率,可以发现含0.2wt.%Ca,1.0wt.%Ce的ZK60镁合金每日失重率最低,而含稀土1.5%的ZK60的每日失重率最高,所以从失重结果来看,耐腐蚀性能最好的是ZK60-0.2Ca和ZK60-1.0Ce。

(a)3天 (b)5天 图2 合金在3%NaCl溶液中浸泡3天与5天后的日均腐蚀失重速率

2.3 腐蚀形貌分析

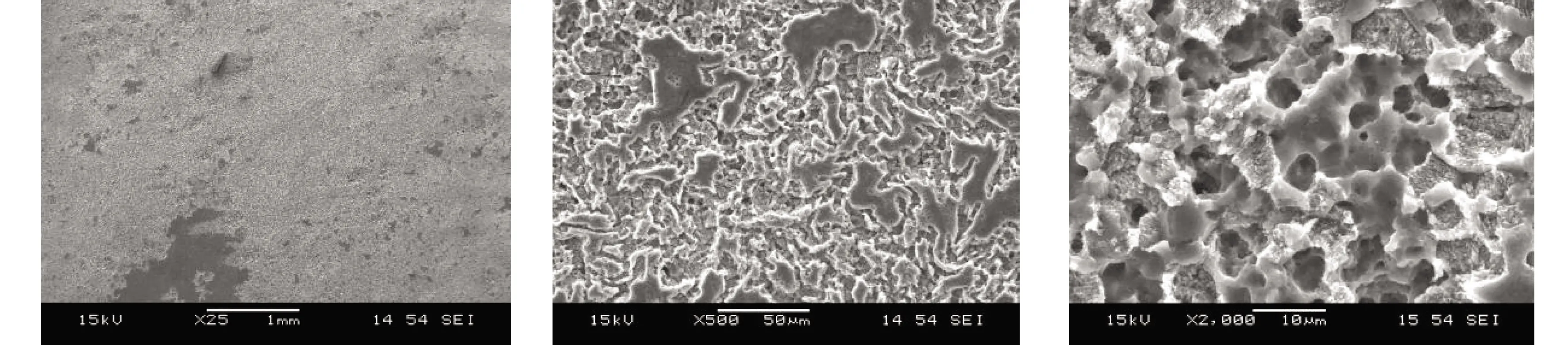

图3是挤压态ZK60镁合金在3%NaCl溶液中浸泡一小时后去除表面腐蚀产物的低倍与高倍形貌。从3 a)中可以看出,合金基体被腐蚀的已十分严重,合金表面仅有少量区域未被腐蚀。如图3 b)、c)所示,合金表面蚀坑数量很多且蚀坑十分深,点蚀形成的孔洞已经相互连接形成大面积腐蚀,部分点蚀坑相连形成沟渠状,合金的基体几乎完全被相连的腐蚀坑所占据,只剩余小部分基体未被腐蚀。晶界处的第二相也由于其周围基体的腐蚀溶解失去了支撑,从而脱落并在晶界处留下了清晰的腐蚀沟。

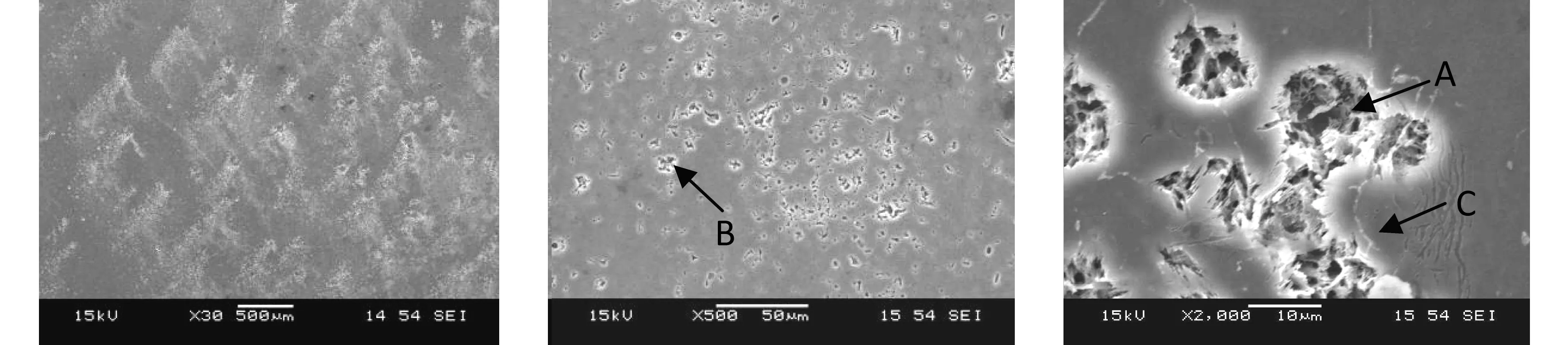

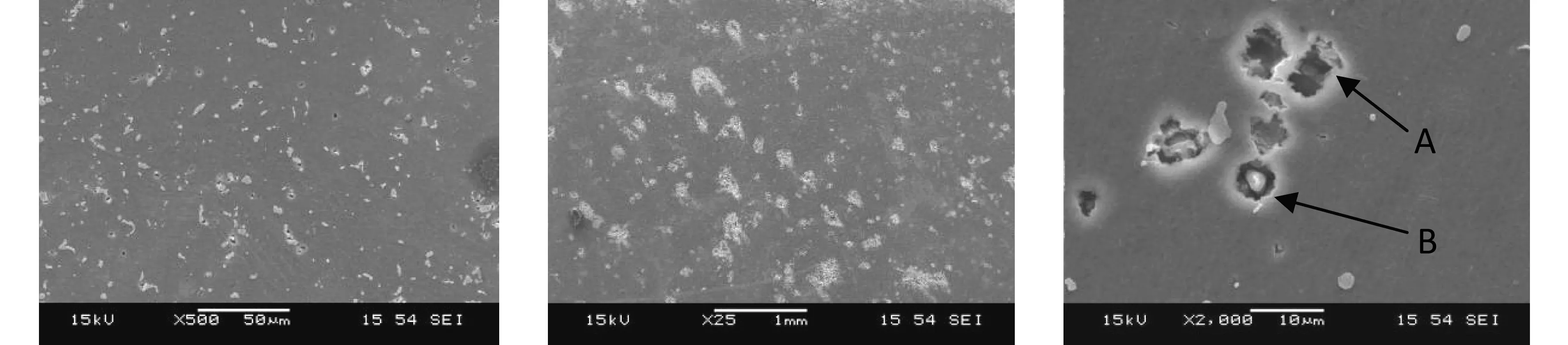

图4是含0.2Ca的变形态ZK60镁合金在3%NaCl溶液中浸泡一小时后去除表面腐蚀产物的低倍与高倍形貌,如图4 a),ZK60-0.2Ca的点蚀程度轻微,点蚀坑少且小。图4 b)和4 c)为高倍形貌,其中部分点蚀坑产生于基体的腐蚀,部分点蚀产生于第二相的腐蚀溶解,合金中部分第二相完全溶解后留下了较深的腐蚀坑,如箭头A所示;有些第二相则只是部分从中心溶解,圆形外侧仍有第二相残余,如箭头B所示;有些第二相完全未发生腐蚀,如图箭头C所示。图中第二相被腐蚀溶解后露出的α-Mg基体,A处为MgZn2相被部分腐蚀溶解后所残留的部分,B处完好无损的第二相为Ca2Mg6Zn3三元相。由此可知,在合金中发生腐蚀溶解的相为MgZn2相,而三元相Ca2Mg6Zn3并不发生腐蚀。

图5是1.0%的Ce变形态ZK60镁合金在3%NaCl溶液中浸泡一小时后去除表面腐蚀产物的低倍与高倍形貌,由图5 a)所示相比之下含Ce的ZK60镁合金点蚀程度更轻,点蚀坑更少,图5 b)和5 c)为高倍形貌,其中大部分点蚀坑产生于基体的腐蚀如箭头A所示,大部分第二相完全未发生腐蚀,如图箭头B所示。对照前述能谱分析可以知道,第二相是Mg41Ce5与Mg12Ce,第二相并不发生腐蚀。

2.4 抗腐蚀机理分析

从实验结果可以发现,含Ca,Ce的变形态ZK60镁合金的晶粒十分细小,组织成分分布均匀,第二相的形成不仅可以基体内溶质元素Zn、Zr分布均匀而且可以阻止腐蚀的进行。所以从(a) 表面膜,(b) 镁颗粒的脱落,(c) 阴阳极的析氢速度三点进行说明。

表面膜的成分和结构是决定合金腐蚀性能的重要因素,ZK60-Ca,Ce合金被腐蚀后,表面膜结合紧密,腐蚀产物颗粒尺寸均匀,这些都可提高膜的强度。在ZK60-Ca,Ce合金中α相含Zn的固溶体,其表面膜因选择性溶解而富Zn是有可能的,而Zn的电位比Mg高,因此可以提高膜的耐蚀性。同时合金中的第二相Ca2Mg6Zn3或Mg41Ce5尺寸细小,与α-Mg基体容易形成小阴极大阳极的状态,这样便可在合金表面形成“钝化膜”,从而提高稳定合金的腐蚀性能。

含Ca,Ce的变形态ZK60镁合金晶粒细小,组织均匀,发生严重的局部腐蚀与不均匀腐蚀的区域不会太大,脱落后合金裸露的面积也不大,不会引起大的破坏。此外,由于晶粒尺寸细小,一部分α-Mg溶解产生的腐蚀产物与另一部分的腐蚀产物彼此相连、均匀覆盖在合金表面所用的时间短,能及时防止内部α-Mg颗粒的脱落。

(a)30倍 (b)500倍 (c)2000倍 图3 ZK60合金浸泡1h去除表面产物后的表面形貌

(a)30倍 (b)500倍 (c)2000倍 图4 ZK60-0.2Ca合金浸泡1h去除表面产物后的表面形貌

(a)30倍 (b)500倍 (c)2000倍 图5 ZK60-1.0Ce合金浸泡1h去除表面产物后的表面形貌

第二相Ca2Mg6Zn3或Mg41Ce5以小棒状存在,所占体积分数比树枝状形态的体积分数小。发生腐蚀反应时,与阴极相接触的阳极首先溶解,阴阳极析氢反应均可发生。阴极相的尺寸、体积分数越小,与之接触的周围α-Mg基体破坏的程度就越轻,释放出的氢气量就越少,速度也越小。镁合金中基体与第二相Ca2Mg6Zn3或Mg41Ce5发生微电偶电池作用而导致的腐蚀破坏在宏观上表现为均匀腐蚀。因为挤压后第二相呈颗粒状存在,所以其数量很多,虽然这样的存在的方式会提高微电池的数量,但随着腐蚀进行,第二相可以阻碍外界腐蚀产物向合金内部传输,可以减少H+数量,从而降低析氢的速度,而析氢速度的降低可以减少对表面膜的破坏。

3 结 语

(1) 挤压变形后含Ca、Ce的ZK60镁合金在结合不紧密的地方发生点蚀,随浸泡时间的延长,点蚀扩散,合金表面产生一层腐蚀产物,对合金的产生保护作用。

(2) 挤压变形后含Ca、Ce的ZK60镁合金由于富Zn而使表面膜耐腐性能提高,第二相Ca2Mg6Zn3或Mg41Ce5尺寸细小,与α-Mg基体容易形成小阴极大阳极的状态,这样便可在合金表面形成“钝化膜”,从而提高稳定合金的腐蚀性能。第二相Ca2Mg6Zn3或Mg41Ce5可以阻碍腐蚀的扩散,同时降低析氢的速度,从而提高合金的耐蚀性能。

1 Torbati-Sarraf S A, Langdon T G. Mechanical properties of ZK60 magnesium alloy processed by high-pressure torsionTrans Tech Publ, 2014:767-772.

2 Dong S, Jiang Y, Dong J, et al. Cyclic deformation and fatigue of extruded ZK60 magnesium alloy with aging effects[J]. Materials Science and Engineering: A, 2014,615:262-272

3 姜炳春, 唐联耀. 镁合金的应用[J]. 科技经济市场, 2014,10:110

4 范爱国. 高强高韧镁合金的研发和应用取得新进展[J]. 兵器材料科学与工程, 2014,3:34

5 章晓波, 巴志新, 王章忠, 等. 固溶处理及挤压态 Mg-2.2 Nd-xSr-0.3 Zr 镁合金的显微组织与生物腐蚀行为[J]. 中国有色金属学报, 2014(12)

6 李兴成, 张永康, 卢雅琳, 等. 激光冲击 AZ31 镁合金抗腐蚀性能研究[J]. 中国激光, 2014(4):56-61

7 Lv Y, Tang D, Xu D, et al. The effects of sodium fluoride as the electrolyte additive on the electrochemical performances of magnesium-8lithium-0.5 zinc electrode in sodium chloride solution[J]. RSC Advances, 2014,4(108):63182-63188

(责任编辑:谭银元)

Ca and Ce Applied in Corrosion Property Modification of ZK60 Magnesium Alloy

ZHAO Fang-fang1,WAN Chu-hao2

(1. Wuhan Institute of Shipbuilding Technology, Wuhan 430050, China;2. College of Materials Science and Engineering, Jiamusi University, Jiamusi 154000, China)

The corrosion property of ZK60 magnesium alloy containing Ca and Ce after extrusion was studied using electrochemical technique and weight loss method. The results showed that the optimal corrosion property was achieved with the Ca content being 0.2 wt. % and Ce content being 1.0 wt.%. In addition, the addition of Ca and Ce decreased the size of the Ca2Mg6Zn3 and Mg41Ce5 second phase, whereas they transformed the α-Mg matrix into a condition with small cathode and large anode, which promoted the formation of a passivation film on the surface of ZK60 magnesium alloy and impeded the diffusion of corrosion. The experimental results indicated that the addition of Ca and Ce improved the corrosion resistance of ZK60 magnesium alloy, which will broaden the industrial application of ZK60 magnesium alloy.

ZK60 magnesium; Ca; Ce; corrosion property modification

2014-12-24

赵芳芳,女,主要从事材料形型及表面改性方面的教学和科研工作。

TG17

A

1671-8100(2015)03-0041-05