焙烧条件对镍基甲烷化催化剂性能的影响

郭秋双,郝毅强,李晨佳,常俊石

(1.河北工业大学,天津300130;2.新地能源工程技术有限公司北京技术研发中心,北京100176)

Ni/Al2O3催化剂被广泛应用在甲烷化催化反应中[1-2],MgO的引入可以明显削弱Ni与载体间的强相互作用[3-4],提高Ni/Al2O3催化剂的还原度,增加催化剂活性位的数目。宫立倩[5-6]等发现焙烧温度的提高能使甲烷部分氧化制合成气催化剂的活性组分与载体相互作用增强,形成NiMgO2固溶体和NiAl2O4尖晶石,导致催化剂比表面积降低。提高催化剂的热稳定性,有利于抑制催化剂发生高温烧结。黄海燕[7]等发现焙烧温度对活性组分镍的分散度、镍晶粒粒度、镍的还原性能以及催化活性和稳定性有很大的影响。

本实验基于工业用镍基甲烷化催化剂Ni-MgO-Al2O3,考察了焙烧温度和时间对催化剂结构、晶粒度、机械强度、比表面积、孔容、孔径、还原性能及活性的影响,并采用XRD、BET、H2-TPR、CO脉冲吸附技术表征催化剂,结果对甲烷合成催化剂工业化具有一定的指导意义。

1 实验部分

1.1 催化剂

选用已成型的工业甲烷合成催化剂Ni-MgO-Al2O3,各催化剂编号及焙烧条件如表1。

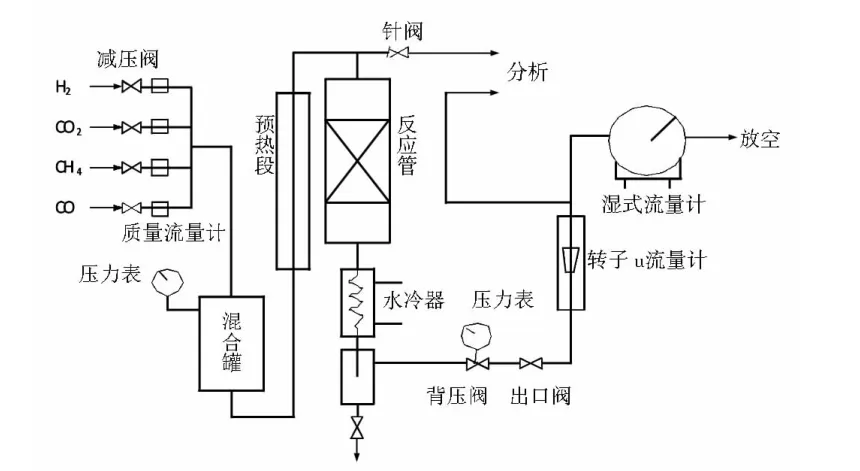

1.2 催化剂性能评价

催化剂的活性评价采用连续固定床微型反应器装置,将40~60目催化剂颗粒装填在内径为11mm的反应器中部,催化剂装填量为5mL,催化剂床层的上下两端均填充石英砂。在N2气氛下升到所需压力,利用程序升温技术,在达到800℃时,保持 H2(200mL/min)还原24h,再降温至反应温度。待系统参数稳定后,通入原料气,反应产物组成由美国安捷伦公司的Agilent 6890N型气相色谱仪在线测定,分析方法采用校正归一法。评价装置如图1所示。

表1 催化剂焙烧条件

图1 催化剂评价实验装置流程示意

1.3 催化剂表征方法

X射线衍射(XRD)测定应用日本理学D/max-2000型X射线粉末衍射(XRD)仪,工作条件:石墨单色器,Cu靶(Kα,λ=0.154 06nm),管压40kV,管流40mA,步幅0.05°,扫描范围5°~80°。低温氮物理吸附采用美国麦克公司生产的ASAP2020物理吸附仪测定,试样测定前于120℃干燥2h,300℃脱气3h。试样的比表面积通过BET方程计算,孔容及孔径分布由BJH方法计算。程序升温还原(TPR)在麦克公司的Chem AutoⅡ2920型化学吸附仪上进行,用热导池检测耗氢量。

2 结果与讨论

2.1 焙烧条件对催化剂结构及晶粒度的影响

图2是不同焙烧条件下的催化剂XRD谱。

图2 不同焙烧条件下的催化剂XRD谱

从图2可以看出:各试样在2θ=37°,43°,63°,76°,78°处均有 NiO峰的存在,其中2θ=43°,63°同样有MgO峰存在,可见除部分NiO在催化剂中简单混合分散外,其余的NiO与尖晶石和MgO等形成相互作用较强的固熔体,随焙烧温度升高,时间延长峰强度越尖锐,说明使Ni在催化剂中得到较好的分散。所有催化剂在2θ=37°,45°处均检测到NiAl2O4和MgAl2O4峰。950℃和1 050℃焙烧的催化剂在19°,31°,59.5°处也出现了NiAl2O4特征衍射峰且峰强度逐渐增强,峰位置也发生变化,稍向右移,说明随焙烧温度升高,时间延长,催化剂中NiO与 载体Al2O3之间的相互作用逐渐增强,Ni2+完全进入Al2O3晶格生成NiAl2O4尖晶石[8],催化剂中物相组成发生了变化。

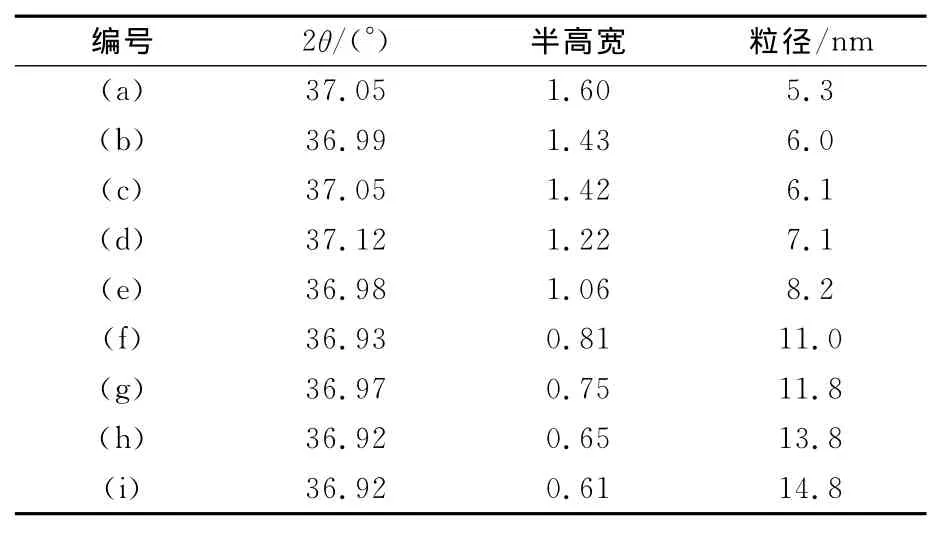

随着催化剂焙烧温度的升高及时间的延长,催化剂XRD谱中对应的峰越高越尖锐。表2是根据谢乐公式计算的催化剂2θ=37°的MgAl2O4晶粒大小。

表2 试样XRD谱中2θ为37°的晶粒的大小

由表2可见:焙烧温度越高、时间越长,结晶相对完整,晶粒度越大,这与文献[8]的结果一致。1 050℃各焙烧时间条件下XRD谱峰均明显高于850,950℃对应的峰,其晶粒度变化也很大:分别是850℃同样焙烧时间下对应晶粒大小的1.93,2.3,2.79倍,是950℃相同焙烧时间下的1.67,1.68,1.35倍,表明焙烧温度和时间对催化剂中晶粒大小、晶相的完整度有较大的影响作用。

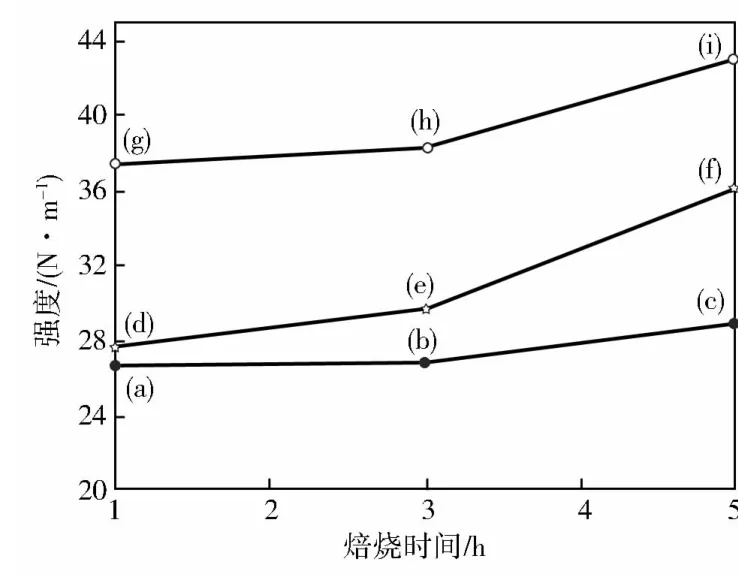

2.2 焙烧条件对催化剂机械强度影响

图3是不同焙烧条件处理的催化剂试样强度曲线。

图3 经不同焙烧条件处理的催化剂试样强度

由图3可知:试样的机械强度均在26N/mm以上,满足催化剂工业使用要求。850,950,1 050℃时催化剂强度从1~5h分别增长了8.1%,31.2%,15.0%,850℃时强度增长最慢,950℃时增长最快、1 050℃时强度增长速度回落但高于850℃。三个温度下对应2θ=37°晶粒度分别增长了15.1%,654.9%,25.4%。这反映了不同焙烧条件下催化剂中尖晶石等的晶核生成及长大的快慢速度,表明950℃焙烧温度是一个敏感焙烧温度点。

同一焙烧温度下,随着焙烧时间增长,催化剂的机械强度越好;同一焙烧时间下,温度越高,其机械强度越好。催化剂机械强度与其本身结构、晶粒度大小有很大关系。随焙烧温度升高和时间增长,催化剂试样中有更多的尖晶石生成,晶粒度更大、晶型更完整。催化剂中较好的晶体结构,决定其具有更好的机械性能[9]。

2.3 焙烧条件对催化剂比表面积、孔容、孔径的影响

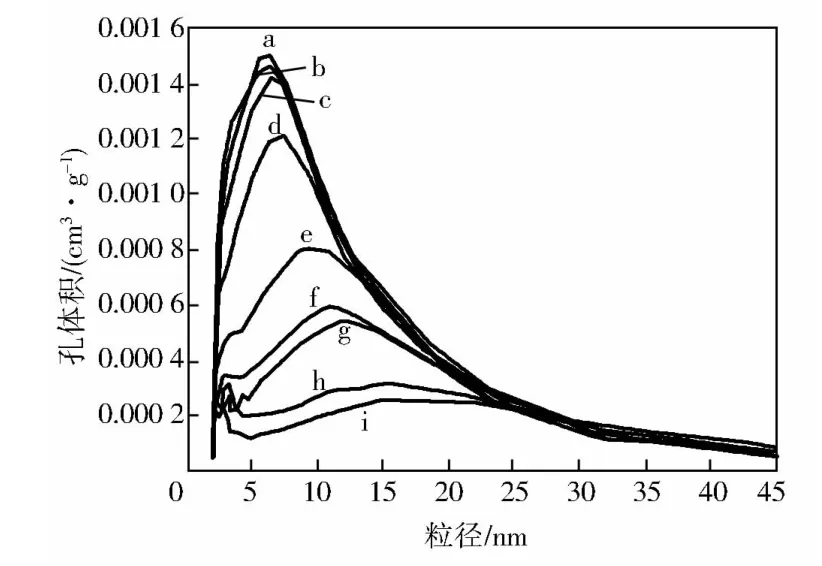

催化剂内部孔径、孔分布和比表面积的差异会影响催化剂活性组分的分散程度、活性中心数目,从而影响催化剂的活性,它与焙烧条件有着密切的关系。催化剂的孔径分布如图4所示。

图4 不同焙烧条件下催化剂试样孔分布

该催化剂试样的孔径分布接近于对数正态分布,主要以介孔为主,主要出现在3~20nm。不同的焙烧条件下孔的分布有所不同。经850℃焙烧的试样,随着焙烧时间的增长,3个试样的孔径分布相差不大;经950,1 050℃焙烧的试样,孔径分布区别较大。随时间增长,950,1 050℃焙烧的催化剂孔容下降很快,大量介孔消失,其中950℃下消失速率最快(见表3)。从温度差异看,对比(c)、(f)、(i),随温度升高,分布中心向着孔径增大的方向移动,孔容减小,(i)试样孔容减少最多,介孔烧结的最多,催化剂中晶体粒径越大越易发生烧结,与XRD结果一致。

表3 各试样的比表面积、孔容、平均孔径

由表3可知:焙烧的时间越长、温度越高,孔容越小,催化剂的比表面积越小,平均孔径越大。高温长时间焙烧条件下,受表面张力的影响,小孔慢慢开始收缩至封堵(2~20nm的孔大量消失),而中大孔慢慢向内塌陷变小,导致孔容下降、比表面积下降[10]。在所选定的实验条件内,温度对催化剂孔径的的影响大于时间,850℃焙烧的催化剂比表面积最大要想得到类似950℃下孔分布,需要更长的焙烧时间。

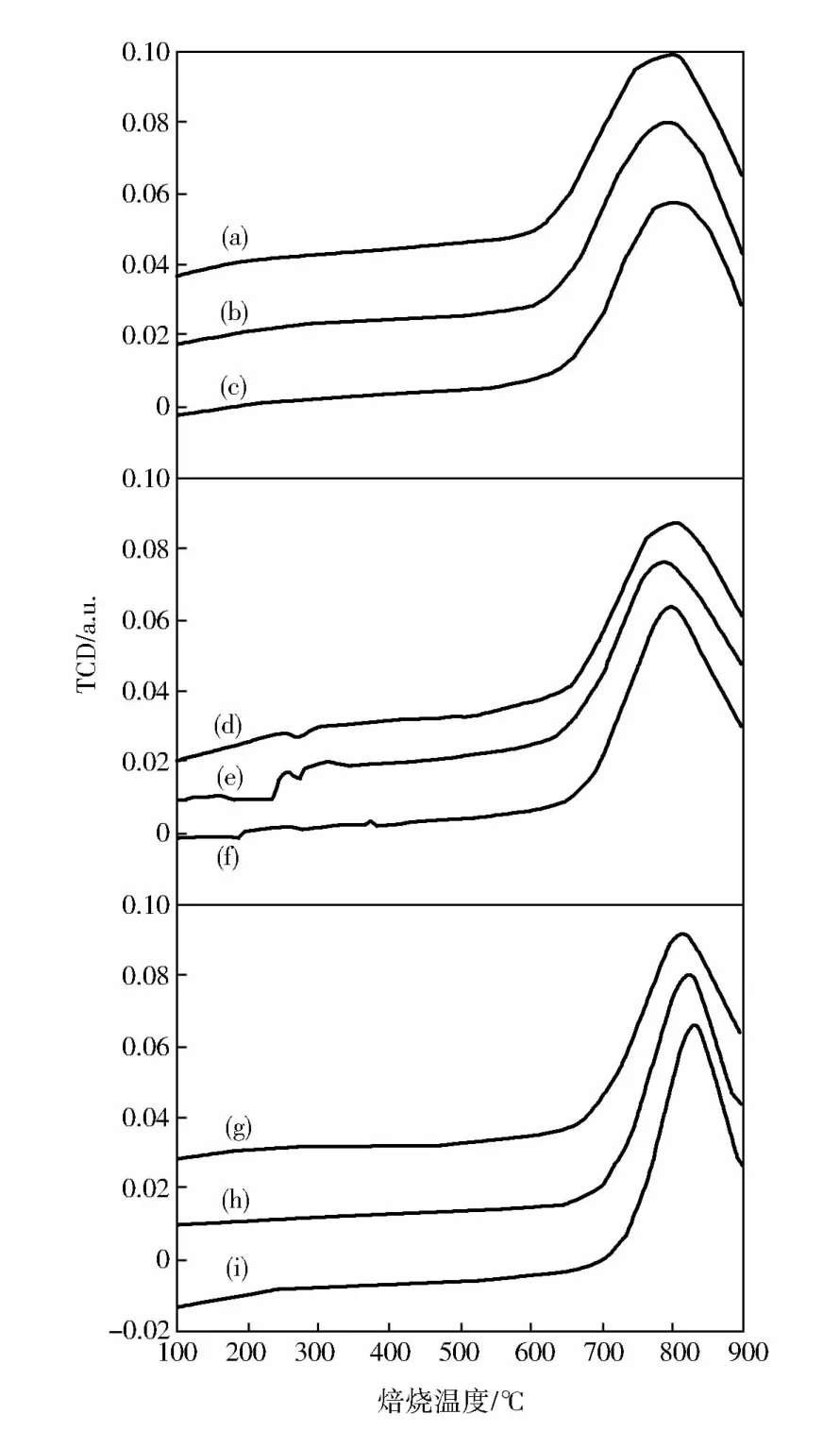

2.4 焙烧条件对催化剂还原性的影响

经高温焙烧的催化剂,其活性组分(Ni)主要以氧化态形式存在。图5是不同焙烧时间下催化剂的TPR曲线。

图5 不同焙烧时间下催化剂TPR曲线

从图5看出:850℃焙烧的催化剂在590℃开始被还原,峰值温度在790℃左右,而950,1 050℃试样起始还原温度是612,636℃,峰顶温度分别是800℃和820℃。随着焙烧温度的升高,还原曲线的峰向右移动,还原起始温度、峰顶温度升高。焙烧时间对催化剂的还原温度影响不大。表4是各试样TPR峰对应的耗氢量。

由表4看出:随焙烧温度的升高、焙烧时间增长,各催化剂TPR耗氢量逐渐减少。低温焙烧的催化剂试样孔径小,孔容和比表面积较大,组分容易被还原;焙烧温度较高时,Ni、Mg氧化物需要更高的能量突破Al2O3表面势垒,跳跃至Al2O3表面空位生成MgAl2O4和NiAl2O4,Al-O、Mg-O之间都是较强的离子键,且静电价强度相等,结构牢固,使其在还原氛围中保持较好的稳定性,较难被还原。随焙烧温度升高,氧化物晶粒直径越大,越难被还原,需要更高的还原温度[7]。

工业还原操作中,使催化剂长时间保持在高温度下还原很难实现,若降低还原温度,延长还原时间可在一定范围内提高催化剂还原度,但仍有部分活性组分难以被还原。因此,可考虑适当降低催化剂焙烧温度来调整催化剂的还原性能。

2.5 焙烧条件对催化剂化学吸附的影响

经还原处理,催化剂的活性组分被活化,具有很高的催化能力。活性组分上的活性中心具有吸附CO的能力。甲烷合成反应中CO和H2在这里发生反应生成CH4。因此,甲烷合成催化剂的活性常用CO化学吸附结果来评定。不同焙烧条件下的催化剂CO吸附量见图6。

图6 不同焙烧条件下的催化剂CO吸附量

由图6可知:850℃焙烧的试样CO吸附量最大,1 050℃焙烧试样吸附量最小,随焙烧温度的升高,试样中晶相更加完整,更多的活性组分Ni与MgO、Al2O3结合形成稳定固溶体,难以在该实验条件下被还原活化。CO在Ni的表面是C—Ni键为结合力的化学吸附,CO只能单层吸附在催化剂活性组分表面,与催化剂的比表面积有关,CO吸附量与表3中的比表面积大小关系相一致。由于焙烧条件不同造成的各试样晶体结构的差异可能也是影响催化剂CO化学吸附结果的因素。

2.6 焙烧条件对催化剂活性的影响

原料气组成为 H2(46%)、CO(7%)、CO2(3%)、CH4(34%)、H2O(10%),反应压力分别为2.0MPa,反应温度750℃,空速在8 000h-1。反应评价结果见图7。

图7 反应评价结果

从图7可以看出:同一焙烧温度下,焙烧3h的催化剂CO、CO2转化率最高,焙烧3h的催化剂比表面积最大,能够提供更多的活性位,1 050℃焙烧的催化剂活性最差,由于结晶度好,此温度下不能将活性组分还原出来,需要更高的还原温度或还原时间;同一焙烧时间下,850℃焙烧处理的催化剂CH4生成量最多,由图2可知,850℃焙烧后的催化剂NiO特征峰最高,活性组分最多,催化剂甲烷化活性最高,说明较高温度焙烧的催化剂能增加催化剂的强度,但是对催化剂的活性有一定的抑制作用。

3 结 论

随着焙烧温度的升高,时间的增长,催化剂活性金属组分NiO晶粒长大,分散性变差。催化剂高温长时间焙烧后,催化剂的机械强度增大,热稳定性能提高;比表面积变小,孔容变小,平均孔径变大;活性组分与载体结合紧密,键能较高,需要更高的温度和更长的时间。以焦炉气为实验原料气,950℃焙烧3h的催化剂在反应温度750℃、压力2MPa、空速8 000h-1时的活性最好。

[1] Baird 段 ,Steffgen S e.Methanation sutdies on nickel-aluminum flame-sprayed catalysts[J].Industry Engineering Chemistry Process Design and Development,1977,16(2):142-147.

[2] Zhao Anmin ,Ying Weiyong,Zhang Haitao,et al.Ni-Al2O3catalysts prepared by sSolution combustion method for syngas methanation[J].Catalysis Communications,2012,17:34-38.

[3] 陈亚,徐聪,杨庆辉,等.MgO助剂对镍基低温甲烷化催化剂活性的影响[J].石油化工,2014,43,892-897.

[4] 杨霞,郑文涛,汪国高,等.MgO对Ni/Al2O3催化剂CO甲烷化性能的影响[J].现代化工,2014,34(1):90-94.

[5] 宫立倩,陈吉祥,邱业君,等.焙烧温度对甲烷催化部分氧化Ni/MgO-Al2O3催化剂结构和性能的影响[J].燃料化学学报,2005,33(2):224-228.

[6] 宫立倩,陈吉祥,邱业君,等.还原方式及还原温度对甲烷部分氧化镍催化剂结构和反应性能的影响[J].燃料化学学报,2008,36(4):192-196.

[7] 黄海燕,沈志虹.焙烧温度对Ni/γ-Al2O3催化剂性能的影响[J].石油大学学报:自然科学版,1999,23(6):67-69

[8] 申文龙,余剑,刘姣,等.焙烧及还原温度对Ni-Mg甲烷化催化剂的影响[J].煤炭转化,2014,37(2):82-86.

[9] 李永丹,张东.固体催化剂机械强度的表征[J].石油化工,2004,33(增刊):795-799

[10] 范崇正,王昌燧,王胜君,等.Raney-Cu催化剂的烧结行为[J].燃料化学学报,1991,19(4):345-351.