某含炭低品位石煤钒矿选矿工艺研究

张丽敏

(湖南有色金属研究院,湖南 长沙 410100)

某含炭低品位石煤钒矿选矿工艺研究

张丽敏

(湖南有色金属研究院,湖南 长沙 410100)

某含炭低品位石煤钒矿,嵌布粒度细、共生关系复杂,选矿富集钒难度大,直接冶炼生产成本高。在矿石性质研究基础上,进行了选矿方案试验,经对比确定采用炭浮选-钒浮选的工艺流程对钒进行选矿富集,最终闭路试验获得的钒精矿产率为35.92%,抛尾率达到64.08%,钒总精矿V2O5品位为1.87%,总回收率为86.05%。成本估算结果1 t原矿选矿成本为45.897元/t,仅为冶炼成本的15%左右,但可降低冶炼处理量64%以上,经济效益显著。

石煤;选矿;炭浮选;钒浮选

石煤是我国提钒的重要原料之一,但石煤中钒很少以独立矿物形式存在,一般以3价形式类质同象赋存于云母类矿物中[1,2],各种提取石煤钒矿中钒的工艺本质均为钒的氧化与转化,即石煤中钒由低价氧化至高价(5价),并转化为溶解度较大的可溶钒,进入溶液[3],通常氧化是由焙烧工艺实现的,转化是由浸出工艺实现的[4~8]。然而由于石煤钒矿中钒品位较低,生产1 t产品需要矿石往往大于150 t,且由于焙烧、浸出过程中需要大量的煤炭和酸、碱等药剂,导致原矿直接冶炼生产成本较高,有文献报道,处理1 t石煤钒矿价格为290.228元[9],如此高的生产成本导致现在很多石煤提钒厂家处于停产状态,这成为限制石煤提钒产业的瓶颈。因此,寻求新技术降低钒生产成本、提高钒收率成为石煤提钒可持续发展的关键,其中在石煤钒矿的选冶联合工艺成为发展趋势之一,通过低成本的选矿技术可提高原矿中钒的品位,同时预先抛除掉50%左右的脉石,大幅度降低了焙烧与浸出的物料量,生产每吨钒所需要的煤炭、酸、碱等药剂用量大幅度降低,因此,降低了冶炼的生产成本及建设投资。

本文以湖南某低品位石煤钒矿为研究对象,矿石主要为粘土质岩和黑色硅质页岩。试样中含有炭质物,且含钒矿物与脉石嵌布粒度细、共生关系复杂,上述问题的存在导致该矿选矿难度大,主要表现为钒的回收率低,浮选速度慢。研究针对矿石性质,通过使用炭浮选-钒浮选的工艺以及阳离子捕收剂VC,有效地提高了钒精矿品位与回收率,提高了浮选效率,试验结果较为理想。

1 矿石工艺矿物学研究

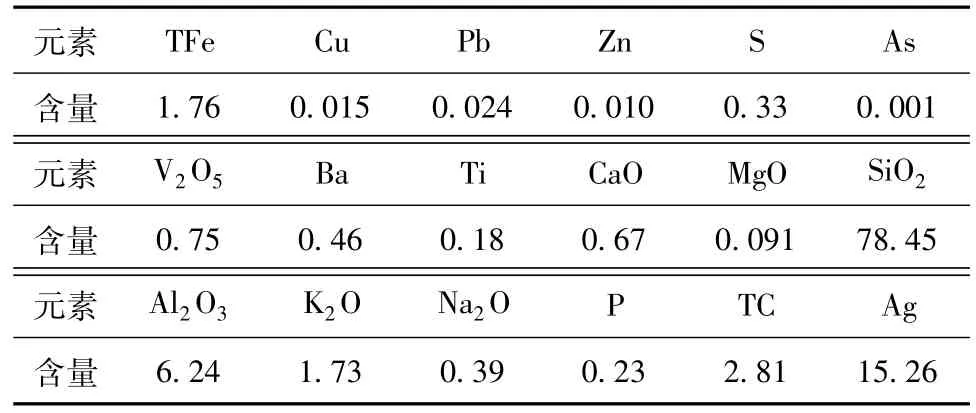

原矿化学多元素分析结果见表1,矿物组成结果见表2。从表1化学多元素分析结果来看,矿石主要化学成分是 SiO2、Al2O3、Fe、CaO、S、K2O以及C,少量Ba、Ti、Na2O等,有价组分钒(以V2O5计)含量为0.75%。

表1 原矿化学多元素分析结果 %

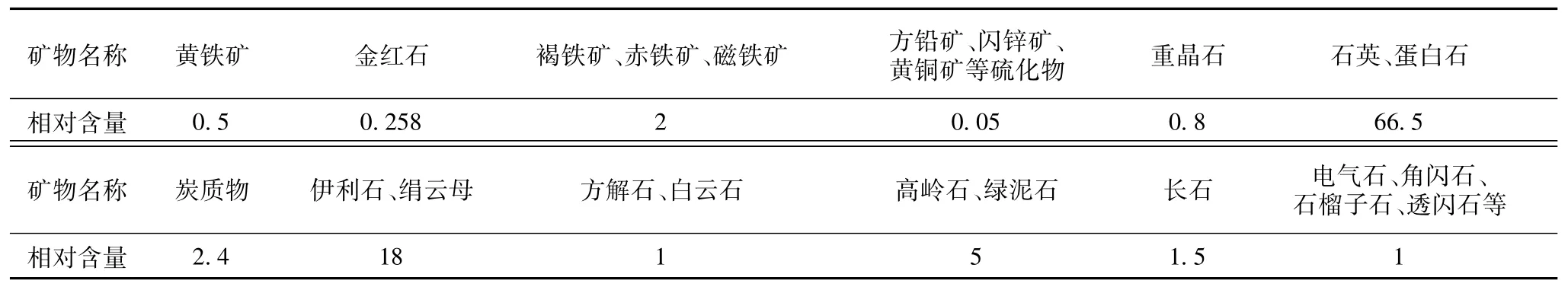

从表2结果可知:试样主要为粘土质岩和黑色硅质页岩。粘土质岩的主要组成矿物是石英、蛋白石、伊利石(水白云母)、海泡石、高岭石、绿泥石等;黑色硅质的主要组成矿物是石英、蛋白石,含少量硫化物、碳酸盐矿物、褐铁矿、长石、粘土矿物、炭质物等。试样中含有炭质物,浮选法将增加药剂耗损量,降低浮选效率。

表2 原矿矿物组成及相对含量 %

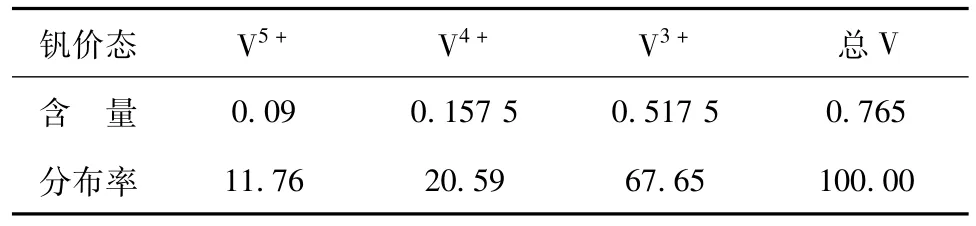

从矿物组成来看,原矿中没有含钒的独立矿物,对钒的物相分析结果见表3,钒价态分析结果见表4。

表3 钒物相分析结果 %

表4 钒价态分析结果 %

表4结果表明:试样中钒主要以低价钒(V3+、V4+)的形式存在,约占总钒量的88.24%(其中又以三价钒为主);高价钒(V5+)约占11.76%。矿石中的钒主要以类质同象的形式存在。

矿石结构构造相对简单。黑色硅质页岩为泥质结构、显微鳞片-泥质结构、隐晶质或微晶质结构;粘土质岩主要为鳞片状结构、显微鳞片-泥质结构、泥质结构。

矿石构造主要为微层状和致密块状构造,局部可见层纹状或条带状构造等。

影响选矿的工艺矿物学因素:(1)伊利石、高岭石等呈显微鳞片状,石英呈微晶粒状、蛋白石呈隐晶质或微晶质,总体上主要矿物间呈显微级紧密互嵌,矿石需磨矿到较细才能充分解离。细磨中钒将随着云母类矿物、高岭石等粘土矿物在细泥级产品中有所富集。但细泥粒级仍含有较多的微细粒石英和蛋白石,其粒度甚至更细于云母类矿物,这在一定程度上会降低钒的回收率;(2)试样中含有炭质物,浮选法将增加药剂耗损量,降低浮选效率。

2 试验内容与讨论

针对该矿石性质,结合矿石目的矿物嵌布粒度细、炭质物含量高等特点,分别进行了球磨-钒浮选+磁选、球磨溜槽-钒浮选、球磨-炭浮选-钒浮选等方案试验。

方案试验结果表明球磨-炭浮选-钒浮选方案效果最好。原因为本矿样中含有炭质物,炭的存在不仅会消耗大量的药剂,并且会降低钒的浮选效率,因此,在浮选回收钒之前通过脱炭消除游离炭对浮选过程的干扰,提高钒的浮选效率。炭浮选过程中,由于炭质物吸附了一部分钒,另有一部分细粒级的钒随泡沫夹带而出,因此,炭精矿中V2O5品位较高,可与后续钒浮选精矿合并作为钒精矿送入冶炼。

图1中身份标识为EID1的LISP主机呼叫身份标识为EID2的LISP主机,以下画出算法步骤的整体流程图。

考虑到该矿物硬度低、粒度细、易泥化,为减少磨矿矿泥含量,对比了球磨-炭浮选-钒浮选与棒磨-炭浮选-钒浮选两工艺流程对钒的回收效果,棒磨较球磨磨矿产品矿泥含量明显降低,同时钒精矿回收率提高了3%,钒精矿品位略有提高。

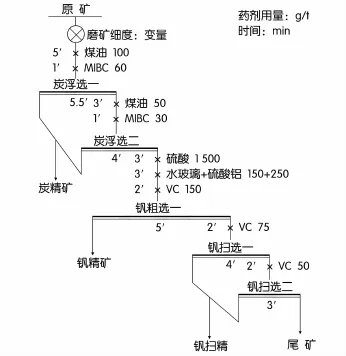

为尽可能避免浮选过程中炭物质对钒浮选的影响,进行了两段炭浮选。炭浮选以煤油为捕收剂,以MIBC为起泡剂。钒浮选以阳离子捕收剂VC为捕收剂,可有效提高钒回收率,以水玻璃+硫酸铝为抑制剂。

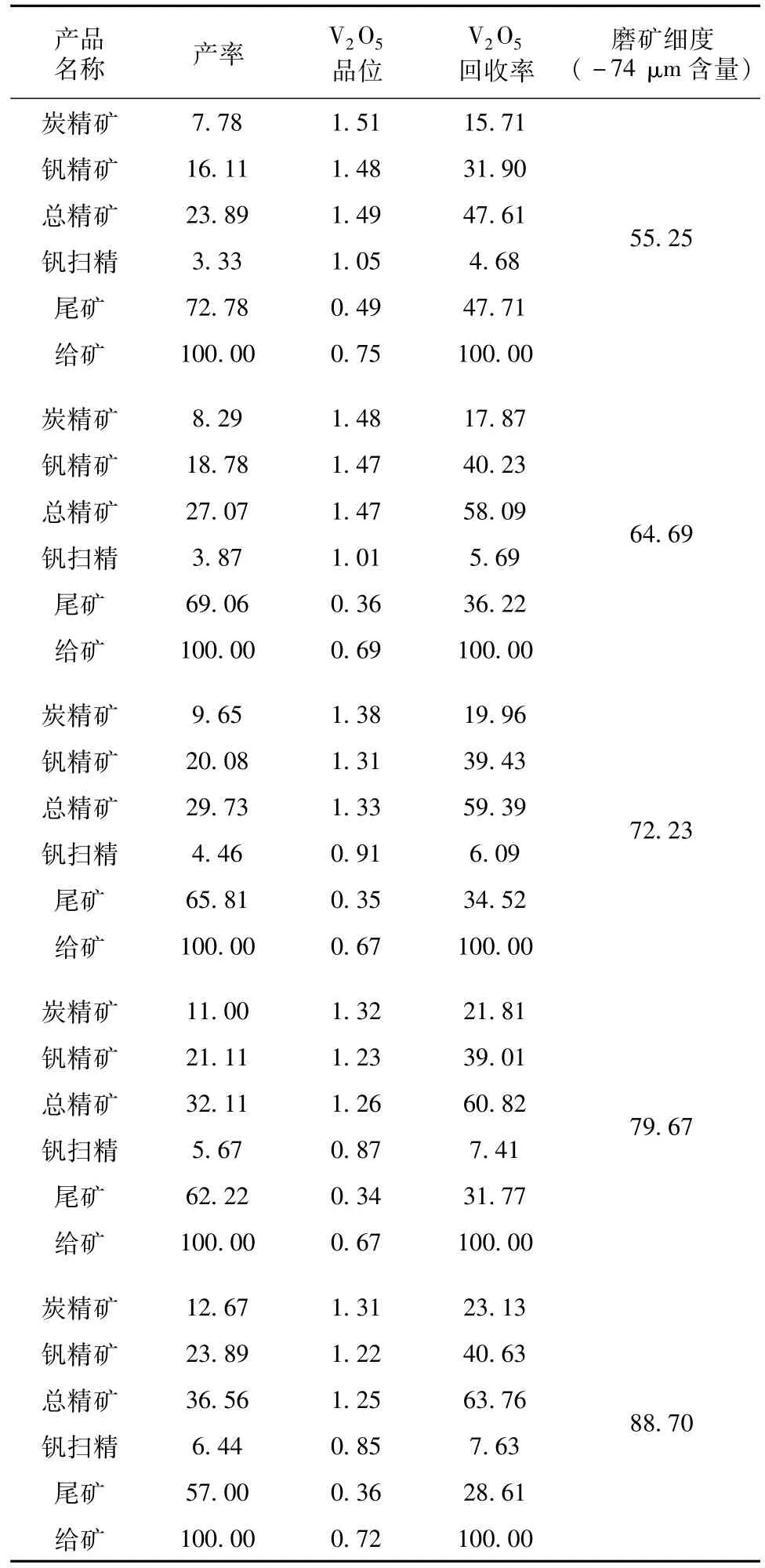

2.1 磨矿细度条件试验

考虑到该矿物硬度低、易泥化,进行了磨矿细度条件试验,用以确定最佳的磨矿细度。试验工艺流程如图1所示,试验结果见表5。由表5试验结果可知:随着再磨细度的增加,精矿V2O5品位降低,V2O5回收率升高。当磨矿细度达到-74μm占64.69%后,精矿V2O5回收率增加不明显,但V2O5品位急剧降低,综合考虑,再磨细度以-74 μm占 64.69%为宜。

图1 磨矿细度条件试验工艺流程

2.2 炭浮选煤油用量条件试验

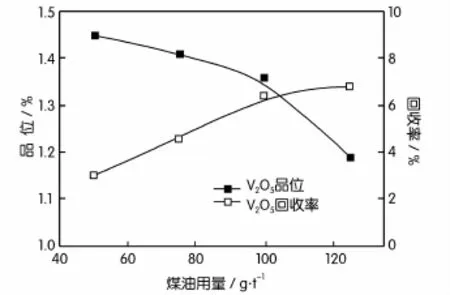

根据探索试验结果,炭浮选采用煤油为捕收剂、MIBC为起泡剂。炭浮选条件试验工艺流程如图2所示,试验结果如图3所示。由图3试验结果可知:煤油用量以100 g/t为宜。

图2 炭浮选条件试验工艺流程

图3 煤油用量条件试验结果

表5 磨矿细度试验结果 %

2.3 钒浮选条件试验

2.3.1 钒粗选pH值调整剂种类试验

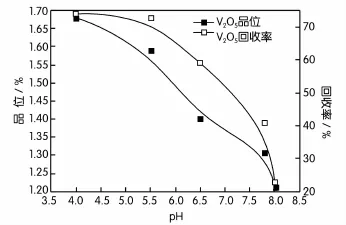

试验固定条件为:水玻璃150 g/t,硫酸铝250 g/t,VC 150 g/t,试验通过添加硫酸或者碳酸钠调节矿浆pH值。试验结果如图4所示。

由图4试验结果可知:钒粗精矿V2O5品位与回收率随着pH值降低而升高,当pH值降到5.5以下时,钒粗精矿 V2O5品位与回收率缓慢升高,综合考虑药剂成本,以及高酸条件下硫酸对设备腐蚀等因素,最终选取矿浆pH值为5.5条件下进行钒粗选,此时pH值调整剂为硫酸,用量为2 500 g/t。

图4 矿浆pH值条件试验结果

2.3.2 钒粗选捕收剂种类试验

考察了几种不同的阳离子表面活性剂对钒的回收效果,试验结果如图5所示,从图5可知:VC做捕收剂精矿品位与回收率均比其它阳离子捕收剂高,因此,选用VC为浮钒捕收剂。

图5 捕收剂种类条件试验结果

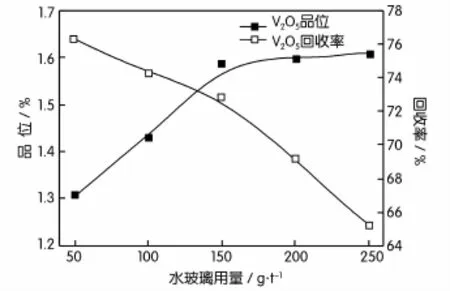

2.3.3 水玻璃用量条件试验

为确定最佳水玻璃用量,进行了水玻璃用量条件试验,试验结果如图6所示。由图6可知:钒粗精矿V2O5品位随着水玻璃用量的增加而升高,回收率随着水玻璃用量增加而降低,当水玻璃用量超过150 g/t后,V2O5品位变化不明显,V2O5回收率大幅度降低,因此,选择水玻璃用量为150 g/t。

图6 水玻璃用量条件试验结果

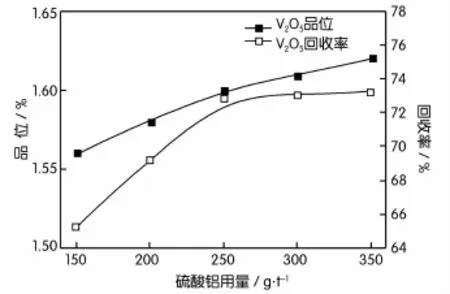

2.3.4 硫酸铝用量条件试验

硫酸铝用量条件试验结果如图7所示。由图7可知:钒粗精矿V2O5品位与回收率均随着硫酸铝用量的增加而升高,说明硫酸铝不仅对脉石矿物有所抑制,还对钒矿物有活化作用,当硫酸铝用量超过250 g/t后,V2O5品位与回收率变化不明显,因此,选择硫酸铝用量为250 g/t。

图7 硫酸铝用量条件试验结果

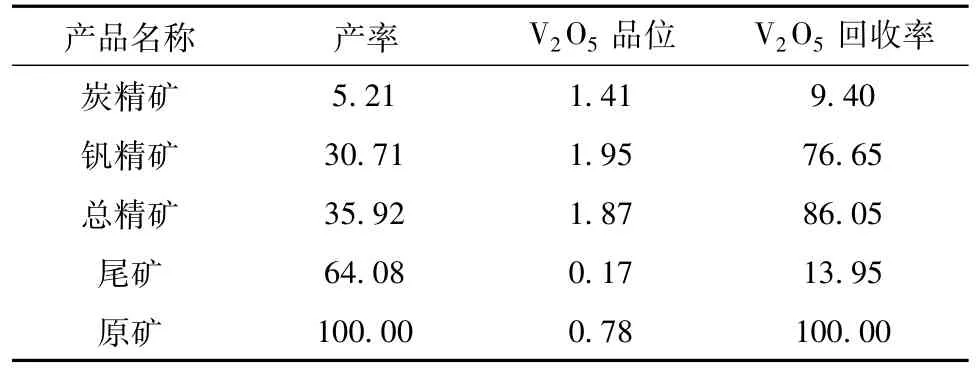

2.4 全流程闭路试验

在条件试验的基础上进行了实验室小型闭路试验,试验工艺流程如图8所示,试验结果见表6。

图8 全流程闭路试验工艺流程

表6 全流程闭路试验结果 %

从表6的试验结果可知,采用该工艺流程,获得的钒精矿产率为35.92%,钒总精矿V2O5品位为1.87%,总回收率为86.05%。意味着可降低冶炼处理量64.08%。

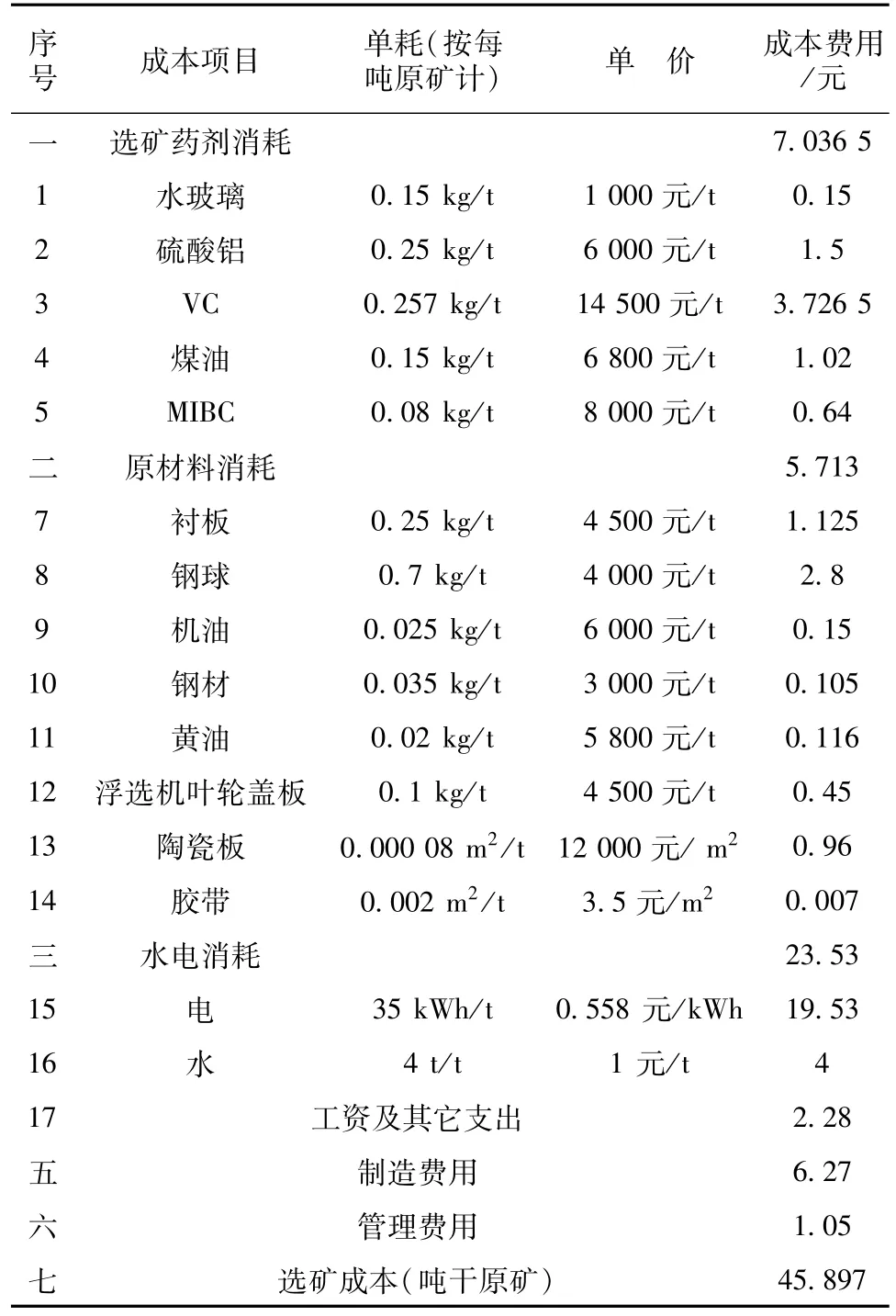

2.5 选矿生产成本估算

根据实验室试验结果,对选矿成本进行估算,包含原材料消耗(包含衬板、机油、黄油、叶轮盖板及胶带消耗)、人工工资、制造及管理费用(参考2 000t/d单一矿选矿厂估算)、水电及药剂消耗(均参考现行价格),成本估算表见表7。

表7 选矿成本估算

表7结果表明,处理1 t原矿成本为45.897元/t,有文献报告直接冶炼一吨原矿成本290.228元[9],可见,选矿仅为冶炼成本的15%左右,但通过选矿能预先抛除掉64%以上的尾矿,即可降低冶炼处理量64%,降低冶炼成本在50%以上。可见通过选冶联合工艺能大幅度降低石煤提钒成本。

3 结 论

1.某低品位石煤钒矿V2O5品位为0.75%,试样中钒主要以低价钒(V3+、V4+)的形式存在,约占总钒量的88.24%,高价钒(V5+)约占11.76%,矿石中的钒主要以类质同象的形式存在。原矿中的钒主要赋存于云母类矿物中,约占总钒量的78.13%,其次为褐铁矿等氧化铁矿物及高岭石等粘土矿物中的钒,约占18.55%,金红石、电气石、石榴子石等硅酸盐矿物中的钒约占3.32%。主要脉石矿物为石英、蛋白石。云母类矿物、高岭石等粘土矿物呈显微鳞片状,比重和嵌布粒度都低于主要矿物(也是不含钒矿物)石英,磨矿过程中钒将随着云母类矿物富集于细粒级产品中、给分选带来难度。试样中含有炭质物,浮选法将增加药剂耗损量,降低浮选效率。

2.在对原矿进行充分的矿石性质特征研究的基础上,最终采用棒磨-炭浮选-钒浮选方案对钒进行富集回收,经条件试验及全流程开路试验,最终闭路试验获得的钒精矿产率为35.92%,抛尾率达到64.08%,意味着可以降低冶炼处理量64.08%。钒总精矿V2O5品位为1.87%,总回收率为86.05%。

3.通过选矿成本估算,选矿处理1 t原矿成本约为45.897元,仅为冶炼成本15%左右,但通过选矿可降低冶炼处理量64.08%,可见,在冶炼之前通过本工艺处理石煤钒矿可大幅度降低石煤提钒生产成本。

[1]李茂林,刘鹏,王帆,等.湖北某石煤钒矿工艺矿物学研究[J].矿产保护与利用,2013,(3):41-46.

[2]李旻廷,吴慧玲,邓志敢,等.湖北某石煤钒矿工艺矿物学研究[J].中国稀土学报,2008,(26):112-115.

[3]张剑,欧阳国强,刘琛,等.石煤提钒的现状与研究[J].河南化工,2010,(27):27-30.

[4]刘景槐,谭爱华.我国石煤钒矿提钒现状综述[J].湖南有色金属,2010,26(5):11-14.

[5]何东升,冯其明,张国范,等 .碱法从石煤中浸出钒试验研究[J].有色金属(冶炼部分),2007,(4):15-17.

[6]王明玉,王学文.石煤提钒进出过程研究现状与展望[J].稀有金属,2010,34(1):90-97.

[7]廖元双,鲁顺利,杨大锦.从石煤浸出液中萃取钒[J].有色金属(冶炼部分),2009,(4):13-16.

[8]何东升,徐雄依,秦芳,等.石煤钒矿焙烧试验研究[J].现代矿业,2011,(510):15-17.

[9]刘大学,历彦江,常耀超,等.石煤钒矿直接硫酸浸出工艺扩大试验[J].矿冶,2013,22(4):60-66.

Study on Mineral Processing of a Low Grade Vanadium Stone Coal Containing High Grade Carbon

ZHANG Li-min

(Hunan Research Institute of Nonferrous Metals,Changsha 410100,China)

A low grade stone coal vanadium ore has characters of high grade carbon,fine disseminated extent,complex symbiotic relationship,which conduct to the difficulty of vanadium mineral processing.Based on the characteristics of stone coal in Hubei,process of carbon flotation+vanadium flotation was adoped to enrich the grade of V2O5.The closed circuit test obtaioned a concentrate contains V2O51.87%,the recovery rate of vanadium concentrate is 86.05%.The cost of mineral processing is¥45.897 per ton,which is only about 15%of the smelting cost and the economic benefit is remarkable.

stone coal;mineral processing;carbon flotation;vanadium flotation

TD923

A

1003-5540(2015)06-0010-05

2015-09-25

“十二五”国家科技支撑计划项目(2012BAB07B03)

张丽敏(1983-),女,工程师,主要从事选矿技术研究工作。