生物油常减压蒸馏流程模拟及实验研究

马文超,李美惠,颜蓓蓓,陈 慧,陈冠益

生物油常减压蒸馏流程模拟及实验研究

马文超1,李美惠2,颜蓓蓓1,陈 慧2,陈冠益1

(1. 天津大学环境科学与工程学院,天津 300072;2. 天津理工大学化学化工学院,天津 300384)

生物质经快速热解制备的生物油是一种清洁的可再生能源产品.为此,利用气相色谱质谱联用仪分析了生物油的组分性质,采用填料式精馏塔对生物油进行实沸点(true boiling point,TBP)蒸馏实验,实验分别在常压环境(0.1,MPa)及减压环境(0.01,MPa)下进行,得到了生物油的3个宽馏分.结果表明:在常压环境下,汽油馏分的收率为19.2%,柴油馏分的收率为26.4%;在减压环境下,汽油馏分收率为30.5%,柴油馏分收率为23.3%.在实验的基础上,本文利用Aspen Plus软件建立了生物油实沸点蒸馏的模拟流程,并计算得到了生物油的恩氏蒸馏曲线.

生物油;流程模拟;常减压蒸馏;Aspen Plus

生物质是一种环境友好的可再生资源,快速热解可制备生物油、焦炭和可燃气体[1].生物油是一种初级油料,成分极为复杂,包含300多种含氧有机物,具有含水量大、含氧量高、酸性强、黏度大、热值较化石燃料低且稳定性差等特点[2],且用途广泛,如作为燃料油直接燃烧[3]、提质后与化石燃料混合用于内燃机[4]、分离提取高附加值化学品[5],近年来备受关注.

国内外研究学者提出了以加氢处理、催化裂化和催化酯化为主[6-11]的提质改质方法,或以增产芳烃等目标产物或脱羧脱氧[12-13]为目标,但由于生物油含氧量高、催化剂失活及结焦堵塞问题严重,未能广泛使用[14-15].

由于同类组分会具有相似性质,可以在不改变生物油原成分的基础上直接对生物油进行分离精制,主要方法有蒸馏、溶剂分离、色谱分离、膜分离及超临界萃取等,其中蒸馏是石油化工和精细化工中最常用的分离手段之一[16-17].生物油具有热敏性,蒸馏过程中若采用较高的操作温度,易发生生物油的聚合、增稠甚至炭化[18].国外研究人员进行了生物油的蒸馏实验,主要采用的蒸馏技术包括分子蒸馏[19]、常压蒸馏[20]、不同真空度的减压蒸馏[21]和闪蒸[22]

在石油炼制工艺流程中,常减压蒸馏是原油加工的第一道工序,原油经过蒸馏分离成各种油品和下游加工装置的原料[23].在原油进入常压塔之前需要进行脱盐、脱水处理[24].通过常减压装置将原油切割成不同沸程的馏分,然后按照油品的使用要求,除去这些馏分的非理想组分,或者是经过化学转化形成所需要的部分,从而获得合格燃料产品[25].对于生物油的精制改质工艺,其第一步也应该是脱水并将其按照不同沸程进行切割,再根据其馏分油的性质设计后续加工工艺,因此对生物油的蒸馏特性开展研究是很有必要的.

笔者使用填料式精馏塔对生物油进行了实沸点蒸馏实验,划分了生物油的宽馏分,根据常压蒸馏的实验结果使用Aspen Plus流程模拟软件进行了生物油减压蒸馏操作条件的计算并经实验验证,对生物油实沸点蒸馏工艺的进一步优化提供了实验参考和理论基础,根据本文的研究思路进行深入研究可进行生物油升级改质的工艺方案设计.

1 原料和方法

1.1 生物油的制备与组分分析

将稻壳在105,℃烘干8,h使其含水率小于5%(质量分数),经粉碎筛分后选取粒径80~100目的粉末作为反应原料.

流化床反应器操作条件为常压、控温550,℃;选取石英砂作为加热床料.生物质原料经螺旋进料器送入反应器,被床料快速加热形成热解蒸汽,以经预热的惰性气体N2作为流化气,使热解产物在反应器内的停留时间不超过2,s;经旋风分离器分离残炭的热解产物进入冷凝器迅速换热形成液体产物和不可冷凝气体,收集的液体产物即为生物油,其呈棕黑色,流动性较好,有刺激性气味.

生物油样品经GC-MS仪器分析,经NIST08谱库检索其化学组分,主要为酚、酮、酸等类含氧化合物,表1为本文列举的12种响应灵敏度较高的采样点对应的化合物名称、质量分数及分子式.

1.2 填料式精馏

精馏塔进行生物油实沸点(true boiling point,TBP)蒸馏实验,塔内填料为不锈钢丝环,实验操作在常压及减压两种压力条件下进行,每次实验均取300,mL(344,g)生物油置于蒸馏瓶,精馏塔最小回流比的设计参数为2∶1.

蒸馏瓶采用电加热套加热方式,本文实验最高温度为320,℃.塔顶冷凝器为蛇形冷凝器.当塔顶蒸汽量减少,塔釜或塔顶的温度出现明显下降时,认为该沸程物质已全部蒸出.

表1 生物油中主要成分Tab.1 Main components in the bio-oil

1.3 常压蒸馏实验

取300,mL生物油样品放于蒸馏瓶中,关闭真空泵,回流比设定为3∶1.从室温开始升温,在140,℃前进行脱水(馏分为微黄色,含有部分轻质油组分);在140~200,℃温度区间切割汽油馏分;在200~320,℃温度区间切割柴油馏分.在蒸馏过程中,若塔顶温度明显降低,则表示该温度区间的馏分蒸馏完成,可继续升温至下一个温度区间.最后蒸馏瓶内剩余的馏分为生物油的重质油.得到的馏分油以电子天平称重.

1.4 减压蒸馏实验

原油的减压蒸馏系统按操作条件,主要分为“湿式”减压蒸馏和“干式”减压蒸馏两种.“湿式”减压蒸馏的辐射炉管入口和塔底以及侧线汽提塔吹蒸汽,其主要特点是塔底产品和侧线产品已经汽提,质量容易控制,不足是塔顶真空系统一般为两级抽空系统,塔顶温度受塔顶冷凝器温度限制而较高,且能耗较高.“干式”减压蒸馏是指减压塔底和减压炉管不注或注少量蒸汽.干式减压塔顶的气体负荷小,故一般可采用三级蒸汽抽空器,建立残压很低的减压系统,以获得较高的拔出率[15].

本实验中采用“干式”减压蒸馏操作,其目的是考察生物油在减压条件(0.01,MPa)下的蒸馏特性.与常压蒸馏实验操作的样品用量一致,取300,mL生物油样品放于蒸馏瓶中,打开真空泵对系统进行抽真空,精馏塔回流比设定为6∶1.通过Aspen Plus计算,可知在0.01,MPa的压力条件下,生物油的整体组分沸点较常压下沸点大幅下降.得到的馏分油以电子天平称重.

1.5 气相色谱质谱联用仪

生物油产品采用美国Agilent 7890A-5975C(GC-MS)联用系统进行组分鉴别.GC色谱柱19091S-433,30,m×0.25,mm×0.25,µm石英毛细管柱;柱温40,℃保持3,min,以5,℃/min升至180,℃,10,℃/min升至280,℃,保持2,min.高纯氦气做载气1,mL/min,进样口温度280,℃,样品进量1,µL.MS电离方式EI,电离电压70,eV,接口温度280,℃,离子源温度230,℃,四极杆150,℃.采用NIST08标准谱库检索条件对生物油的组分进行定性.

2 生物油常减压流程模拟

2.1 实沸点常减压蒸馏实验条件

生物油内的水来自生物质原料内的自由水和热裂解过程中生成的反应水,水分的存在虽然能够增强生物油的流动性,但是过高的水分含量直接降低了生物油的热值.一般来说生物油的水分质量分数在15%~30%区间内波动[26].脱水处理是进行油品常减压实验的第一步,常压脱水按操作温度100,℃进行切割,减压脱水需根据计算水的沸点随压力的变化来确定操作温度.

直馏汽油产品的沸程为140~200,℃[27].选取表1中沸点接近140,℃且相对含量较高的组分(序号1~4)作为计算依据.

直馏柴油产品的沸程为200~350,℃[27].选取表1中沸点接近200,℃且相对含量较高的组分(序号5~8)和沸点接近350,℃且相对含量较高的组分(序号9~12)作为计算依据.

本文使用填料式精馏塔在常压及减压条件下对生物油进行实沸点蒸馏实验研究,实验的操作条件见表2.

表2 蒸馏实验操作条件Tab.2 Experimental conditions of bio-oil distillation

2.2 物性方法

Aspen Plus是Aspen公司开发的大型化工模拟软件,由于其丰富的单元模块和内置的大量物性数据库、准确的物性方法,以及工况分析、灵敏度分析和优化计算等强大的功能,特别适用于化学、石油化工、炼油、天然气气体分离和合成燃料等行业的流程模拟和优化设计计算[28].

依托于Aspen Plus提供的完备的物性数据库,利用其物性计算功能Properties Analysis可以计算纯组分或混合组分的气相、液相在不同温度、压力、组分含量等条件下的热力学性质.

物性方法为模拟流程的运行提供计算方法,选择恰当的物性方法关系到模型的计算准确度,对于原油常减压蒸馏模拟计算,有3种方法可以选择,分别是BK10、CHAO-SEA、GRAYSON[28].根据本文搭建的模拟流程,选用以上3种物性方法进行计算,最后确定选择BK10作为物性方法.

BK10方法采用Braun K-10的K值关联式,该关联式是根据真实组分和石油馏分的K10图开发得出,真实组分包括上百种烃类、化合物和气体,它适用于沸点范围为177~427,℃的石油馏分,基本符合生物油馏分的沸程范围.

2.3 模块选择

Aspen Plus提供的单元操作模块能够模拟炼油常减压装置用于计算物料平衡、能量平衡的所有单元设备.这些单元操作模块包括闪蒸罐、换热器、蒸馏塔、混合器、分流器等,模型还包括进行工艺流程工况研究的特殊计算.

本文生物油实沸点蒸馏模拟流程由闪蒸塔、常压塔两个主要工艺设备模块组成,在本文的模拟计算中采用PetroFrac严格法模型,这种模型可以模拟由一个主塔带任何数目的中段回流和侧线汽提塔所组成的蒸馏工艺.蒸馏塔采用PetroFrac模型[25].

2.4 模拟计算流程图

本文选用PetroFrac严格法模型建立的生物油实沸点蒸馏模拟流程见图1.

2.5 计算结果

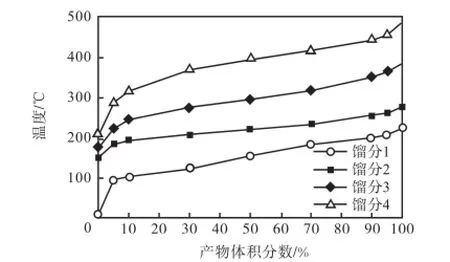

运行图1所示生物油实沸点蒸馏模拟流程,根据计算结果,得到生物油实沸点蒸馏曲线如图2所示,根据ASTM D86—2012标准[29]绘制的生物油蒸馏曲线如图3所示.

恩氏蒸馏(ASTM D86)是一种简单蒸馏,它是以规格化的仪器在规定的实验条件下进行的,因而是一种条件性的实验方法.将馏出温度(气相温度)对馏出体积分数作图,即得恩氏蒸馏曲线.恩氏蒸馏本质上是渐次汽化的结果,因而不能表征油品中各组分的实际沸点,但它能反映油品在给定条件下的汽化性能,广泛用于计算油品的部分性质参数,也是油品最基本的物性数据之一.

图1 生物油实沸点蒸馏模拟流程Fig.1 Simulation flowsheet of bio-oil TBP distillation

图2 生物油实沸点蒸馏曲线Fig.2 Curves of bio-oil TBP distillation

图3 生物油ASTM D86蒸馏曲线Fig.3 Curves of bio-oil ASTM D86 distillation

3 生物油常减压蒸馏实验

3.1 常压蒸馏实验

生物油常压蒸馏实验结果见表3.

表3 生物油常压蒸馏实验结果Tab.3 Results of bio-oil atmospheric distillation

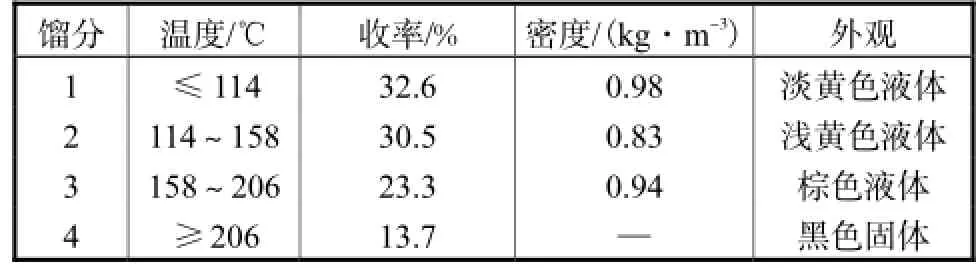

3.2 减压蒸馏实验

生物油减压蒸馏实验结果见表4.

表4 生物油减压蒸馏实验结果Tab.4 Results of bio-oil reduced distillation

生物油的常压蒸馏过程中,140,℃以下的馏分油收率较高为36.3%(质量分数,下同),且密度较大,最为接近常温常压水的密度,符合生物油含水量高的特点,从140,℃馏分油外观看,液体呈微黄色,有较轻组分如低分子质量酸与水形成共沸物一同被蒸出[30].生物油的减压蒸馏过程中,114,℃以下的馏分油收率仍较高为32.6%,并得到114~158,℃收率较高馏分油,经GC-MS检测,该馏分油以羟基丙酮、N-叔丁基乙酰胺和2,4-叔丁基苯酚为主.

4 结 论

(1)常减压蒸馏实验结果显示,减压条件下生物油的汽油馏分收率(30.5%)大于常压环境下的汽油馏分收率(19.2%),而减压条件下的柴油馏分收率(23.3%)小于常压环境下的柴油馏分收率(26.4%),分析其原因认为减压环境促进了大分子组分的热裂解,导致汽油馏分的收率上升和柴油馏分收率的下降;两种压力条件下塔底渣油收率的区别也验证了这个推测.

(2)本文应用Aspen Plus软件建立了生物油实沸点蒸馏的模拟流程,根据计算结果得到了ASTM D86的生物油蒸馏曲线,符合生物油蒸馏实验结果,证明采用BK10物性方法的PetoFrac严格法蒸馏模型可适用于生物油实沸点蒸馏的模拟计算.

[1] Bridgwater A V. Review of fast pyrolysis of biomass and product upgrading[J]. Biomass and Bioenergy,2012,38(3):68-94.

[2] 郑小明,楼 辉. 生物质热解油品位催化提升的思考和初步进展[J]. 催化学报,2009,30(8):765-769.

Zheng Xiaoming,Lou Hui. Recent advances in upgrading of bio-oils from pyrolysis of biomass[J]. Chinese Journal of Catalysis,2009,30(8):765-769(in Chinese).

[3] Yang S I,Hsu T C,Wu C Y,et al. Application of biomass fast pyrolysis (partⅡ):The effects that biopyrolysis oil has on the performance of diesel engines[J]. Energy,2014,66(1):172-180.

[4] 王伟文,冯小芹,段继海,等. 秸秆生物质热裂解技术的研究进展[J]. 中国农学通报,2011,27(6):355-361.

Wang Weiwen,Feng Xiaoqin,Duan Jihai,et al. Research progress on biomass pyrolysis techniques of straw[J]. Chinese Agricultural Science Bulletin,2011,27(6):355-361(in Chinese).

[5] 朱锡锋,朱昌朋. 生物质热解液化与美拉德反应[J].燃料化学学报,2013,41(8):911-916.

Zhu Xifeng,Zhu Changpeng. Biomass fast pyrolysis and Maillard reaction[J]. Journal of Fuel Chemistry and Technology,2013,41(8):911-916(in Chinese).

[6] Shi K,Shao S,Huang Q,et al. Review of catalytic pyrolysis of biomass for bio-oil[C]// 2011 International Conference on Materials for Renewable Energy and Environment(ICMREE),IEEE. Shanghai,China,2011:317-321.

[7] Wang H,Male J,Wang Y. Recent advances in hydrotreating of pyrolysis bio-oil and its oxygen-containing model compounds[J]. ACS Catalysis,2013,3(5):1047-1070.

[8] Mu W,Ben H,Ragauskas A,et al. Lignin pyrolysis components and upgrading-technology review[J]. Bio-Energy Research,2013,6(4):1183-1204.

[9] Park H J,Jeon J K,Suh D J,et al. Catalytic vapor cracking for improvement of bio-oil quality[J]. Catalysis Surveys from Asia,2011,15(3):161-180.

[10] Yu W,Tang Y,Mo L,et al. One-step hydrogenationesterification of furfural and acetic acid over bifunctional Pd catalysts for bio-oil upgrading[J]. Bioresource Technology,2011,102(17):8241-8246.

[11] Yu W,Tang Y,Mo L,et al. Bifunctional Pd/Al-SBA-15 catalyzed one-step hydrogenation-esterification of furfural and acetic acid:A model reaction for catalytic upgrading of bio-oil[J]. Catalysis Communications,2011,13(1):35-39.

[12] 赵鸿杰. 生物油Ru/C 催化加氢脱氧提质研究[D].郑州:郑州大学化学系,2011.

Zhao Hongjie. Study on Upgrading Bio-Oil by Ru/C Catalystic Hydrodeoxygenation[D]. Zhengzhou:Department of Chemistry,Zhengzhou University,2011(in Chinese).

[13] Mortensen P M,Grunwaldt J D,Jensen P A,et al. A review of catalytic upgrading of bio-oil to engine fuels[J]. Applied Catalysis A:General,2011,407(1):1-19.

[14] 顾 帅,杨洪雪,苗 玮,等. 生物油精制技术研究进展[J]. 林产化学与工业,2012,32(2):55-60.

Gu Shuai,Yang Hongxue,Miao Wei,et al. Progress in bio-oil refining technology[J]. Chemistry and Industry of Forest Products,2012,32(2):55-60(in Chinese).

[15] 路冉冉,商 辉,李 军,等. 生物质热解液化制备生物油技术研究进展[J]. 生物质化学工程,2010,44(3):54-59.

Lu Ranran,Shang Hui,Li Jun,et al. Research progress on biomass pyrolysis technology for liquid oil production[J]. Biomass Chemical Engineering,2010,44(3):54-59(in Chinese).

[16] 李允超,王贤华,杨海平,等. 生物油分离精制技术的研究进展[J]. 生物质化学工程,2010,44(6):46-51.

Li Yunchao,Wang Xianhua,Yang Haiping,et al. Progress on the separation and purification of bio-oil[J]. Biomass Chemical Engineering,2010,44(6):46-51(in Chinese).

[17] Wang S,Wang Y,Cai Q,et al. Multi-step separation of monophenols and pyrolytic lignins from the waterinsoluble phase of bio-oil[J]. Separation and Purification Technology,2014,122:248-255.

[18] 王誉蓉,王树荣,王相宇,等. 不同蒸馏压力下的生物油分子蒸馏分离特性研究[J]. 燃料化学学报,2013,41(2):177-182.

Wang Yurong,Wang Shurong,Wang Xiangyu,et al. Molecular distillation separation characteristic of bio-oilunder different pressures[J]. Journal of Fuel Chemistry and Technology,2013,41(2):177-182(in Chinese).

[19] Guo X,Wang S,Guo Z,et al. Pyrolysis characteristics of bio-oil fractions separated by molecular distillation[J]. Applied Energy,2010,87(9):2892-2898.

[20] Capunitan J A,Capareda S C. Characterization and separation of corn stover bio-oil by fractional distillation[J]. Fuel,2013,112(10):60-73.

[21] Zheng J L,Wei Q. Improving the quality of fast pyrolysis bio-oil by reduced pressure distillation[J]. Biomass Bioenergy,2011,35(5):1804-1810.

[22] Zheng X,Fu Y,Chang J,et al. Classified separation of flash pyrolysis oil[J]. BioEnergy Research,2013,6(4):1165-1172.

[23] 殷卫兵,罗雄麟,史 伟,等. 原油常减压蒸馏塔的流程模拟[J]. 化工自动化及仪表,2010,37(5):88-93.

Yin Weibing,Luo Xionglin,Shi Wei,et al. Process simulation for atmospheric vacuum distillation column of crude oil[J]. Control and Instruments in Chemical Industry,2010,37(5):88-93(in Chinese).

[24] 贾鹏林,娄世松,楚喜丽,等. 原油电脱盐脱水技术[M]. 北京:中国石化出版社,2010.

Jia Penglin,Lou Shisong,Chu Xili,et al. Desalination and Dehydration Technology of Crude Oil[M]. Beijing:China Petrochemical Press,2010(in Chinese).

[25] 曹湘洪. 石油化工流程模拟技术进展及应用 [M]. 北京:中国石化出版社,2010.

Cao Xianghong. Petrochemical Process Simulation Technology Progress and Application[M]. Beijing:China Petrochemical Press,2010(in Chinese).

[26] 郭祚刚. 基于分子蒸馏技术的生物油分级品位提升研究[D]. 杭州:浙江大学能源工程学院,2012.

Guo Zuogang. Bio-Oil Multiple Upgrading Research Based on Molecular Distillation Technology[D]. Hangzhou:College of Energy Engineering,Zhejiang University,2012(in Chinese).

[27] 李志强. 原油蒸馏工艺与工程[M]. 北京:中国石化出版社,2010.

Li Zhiqiang. Process and Technology of Crude Oil Distillation [M]. Beijing:China Petrochemical Press,2010 (in Chinese).

[28] 邹桂娟,熊玉萍,马庆生. 应用ASPEN PLUS 建立常减压装置的模拟系统[J]. 炼油与化工,2004,15(2):32-34.

Zou Guijuan,Xiong Yuping,Ma Qingsheng. Establish atmospheric and vacuum distillation plants simulation system with ASPEN PLUS [J]. Refining and Chemical Industry,2004,15(2):32-34(in Chinese).

[29] ASTM D86—2012 Standard Test Method for Distillation of Petroleum Products at Atmospheric Pressure[S]. USA:American Society for Testing and Materials,2012.

[30] Xu J,Jiang J,Sun Y,et al. Bio-oil upgrading by means of ethyl ester production in reactive distillation to remove water and to improve storage and fuel characteristics[J]. Biomass and Bioenergy,2008,32(11):1056-1061.

(责任编辑:田 军)

Experimental Research and Process Simulation of Bio-Oil Distillation Under Atmospheric and Reduced Pressure

Ma Wenchao1,Li Meihui2,Yan Beibei1,Chen Hui2,Chen Guanyi1

(1. School of Environmental Science and Engineering,Tianjin University,Tianjin 300072,China;2. School of Chemistry and Chemical Engineering,Tianjin University of Technology,Tianjin 300384,China)

Bio-oil produced via biomass fast pyrolysis process is a clean and renewable energy product. Bio-oil components were analyzed by GC-MS. The true boiling point(TBP)distillation experiments of bio-oil were carried out at atmosphere pressure(0.1,MPa)and reduced pressure(0.01,MPa)in the filled distillation column to obtain three fractions. The results show that the yield of gasoline fraction is 19.2% at atmosphere pressure and 30.5% at reduced pressure,in comparison with yield of diesel fraction of 26.4% and 23.3%,respectively. Finally,a bio-oil TBP distillation simulation model was set up with Aspen Plus and the Engler distillation curve of the bio-oil was obtained.

bio-oil;process simulation;atmospheric and reduced distillation;Aspen Plus

TK6

A

0493-2137(2015)01-0013-06

10.11784/tdxbz201404100

2014-04-25;

2014-07-11.

国家高技术研究发展计划(863计划)资助项目(2012AA051801);国家自然科学基金国际合作与交流资助项目(51076158).

马文超(1982— ),女,博士,讲师,mawc916@tju.edu.cn.

陈冠益,chen@tju.edu.cn.

时间:2014-09-16.

http://www.cnki.net/kcms/doi/10.11784/tdxbz201404100.html.