燃煤电厂联合脱硝SCR系统流场模拟研究和实践

朱晨曦,李苇林,郑迎九,沈煜晖,杨彭飞

(1.杭州华电半山发电有限公司,杭州 310015;2.中国华电工程(集团)有限公司,北京 100160)

燃煤电厂联合脱硝SCR系统流场模拟研究和实践

朱晨曦1,李苇林2,郑迎九1,沈煜晖2,杨彭飞2

(1.杭州华电半山发电有限公司,杭州 310015;2.中国华电工程(集团)有限公司,北京 100160)

针对联合脱硝选择性催化还原(SCR)系统流体流动特性研究,借助数值模拟和物理冷态模型试验,计算和验证不同工况条件下SCR脱硝系统内烟气流场、速度、温度的分布和压力损失。流场模拟研究成果指导SCR脱硝系统优化设计,使脱硝反应器达到最佳运行状态,为老机组烟气脱硝改造提供借鉴。

燃煤电厂;联合脱硝;选择性催化还原;流体动力学;模型冷态试验;流场;模拟研究

0 引言

随着我国对氮氧化物(NOx)排放的控制越来越严格,选择性催化还原(SCR)烟气脱硝作为主要的脱硝技术在燃煤电厂得到了广泛应用[1-2]。脱硝反应器流场成为SCR脱硝关键技术之一,通常在反应器前烟道中布置导流板,而最佳的导流板布置方案需通过大量基础试验获得。随着计算流体动力学(CFD)和计算机技术的发展,利用高效、便捷的CFD软件对SCR脱硝系统进行数值模拟仿真,可以为脱硝反应器烟道导流板的设计和改进提供重要参数[3-4],节约时间和试验成本。因此,很多学者对烟气进入SCR反应器前的流场及烟气与氨气混合的均匀性[5-7]进行了研究。

目前,针对联合脱硝SCR系统在省煤器下方直接布置催化剂(催化剂下即为灰斗,侧面为烟道出口)这一方式鲜有人进行研究,因此,本文利用ANSYS软件包对联合脱硝SCR系统流体流动特性进行研究,计算不同工况条件下系统内烟气流场、速度和压力损失,通过数值模拟反复优化导流叶片的形状及位置。

根据相似性理论,通过1∶12物理冷态模型试验设计验证。对物理冷态模型试验和数值模拟结果进行对比,在催化剂高度发生变化后进行数值模拟校核,最终提出满足现有技术指标的导流板结构。

本文研究和实践以某电厂#5机组420 t/h锅炉联合脱硝SCR系统为依托。SCR反应器不设喷氨格栅(AIG),SCR脱硝还原剂为联合脱硝选择性非催化还原法(SNCR)反应装置未反应完的还原剂。SCR脱硝系统两侧结构完全一致,故仅以单侧为研究对象。CFD数值模拟和物理冷态模型试验以机组100%负荷、锅炉最大连续蒸发量(BMCR)为例。

1 SCR烟气脱硝系统

1.1 系统简介

SCR脱硝系统范围从省煤器出口至空气预热器入口烟道,包含烟道、SCR入口导流装置、吹灰装置、烟道内导流板、反应器本体、催化剂、内部件及测量装置等。SCR反应器置于锅炉尾部竖井烟道内,界于主省煤器与省煤器灰斗之间,高温、高尘布置。设计一层板式催化剂,催化剂模块采用“1/2+1/2”模式两个半层上下叠放,催化剂总量107.2m3。

SCR设计脱硝效率55%,设计边界条件:入口氮氧化物质量浓度200.00mg/m3,出口氮氧化物质量浓度90.00mg/m3,出口氨质量浓度不大于2.28 mg/m3。

脱硝系统压力损失在性能考核试验时不大于450Pa,催化剂初始压力损失为190Pa。

1.2 脱硝系统入口烟气参数

锅炉BMCR工况时主省煤器出口烟气参数,见表1。

2 CFD数值过程

2.1 CFD优化设计

(1)研究SCR反应器及烟道烟气流动情况,确定SCR反应器最佳布置方式,优化烟道导向板设计并获得均匀流场。

(2)优化SCR入口导流装置设计,增强SCR入口烟气混合均匀性。

(3)检验不同阶段SCR脱硝系统的压力损失,以获得最小压力损失值。

(4)优化烟气温度场、速度场分布。

2.2 CFD模型

CFD模拟研究对象是从省煤器出口至空气预热器入口的烟道系统,包含入口烟道、吹灰装置、入口导流装置、烟道内导流板、脱硝反应器及其内部件等,如图1所示。

图1 SCR系统模型

2.3 计算模型

在进行数值模拟试验过程中,数学模型的选取对计算结果起着至关重要的作用,此模拟对数学模型做出以下假设:(1)不考虑烟气中灰分的影响;(2)不考虑流动中的化学反应及影响;(3)流动是定常的;(4)流体物性参数为常数[8]。涉及的主要计算模型包括气相湍流模型及组分输运模型等[9]。

2.4 模拟结果和分析

流体模型CFD方案是基于使系统压力损失最小、导流板数目最少的原则,对烟道内整流部件进行设计及优化,通过对SCR装置压力损失性能、流场均匀性分布、流线竖直性等模拟结果进行对比分析,完成优化和方案设计。

2.4.1 流场特性

经过反复的模拟和调整,获得的最佳导流板布置方式和技术指标如图2所示。方案中,系统流线分布均匀,无明显涡流,第1层催化剂来流速度与竖直方向夹角小于10°。

图2 SCR系统流线分布

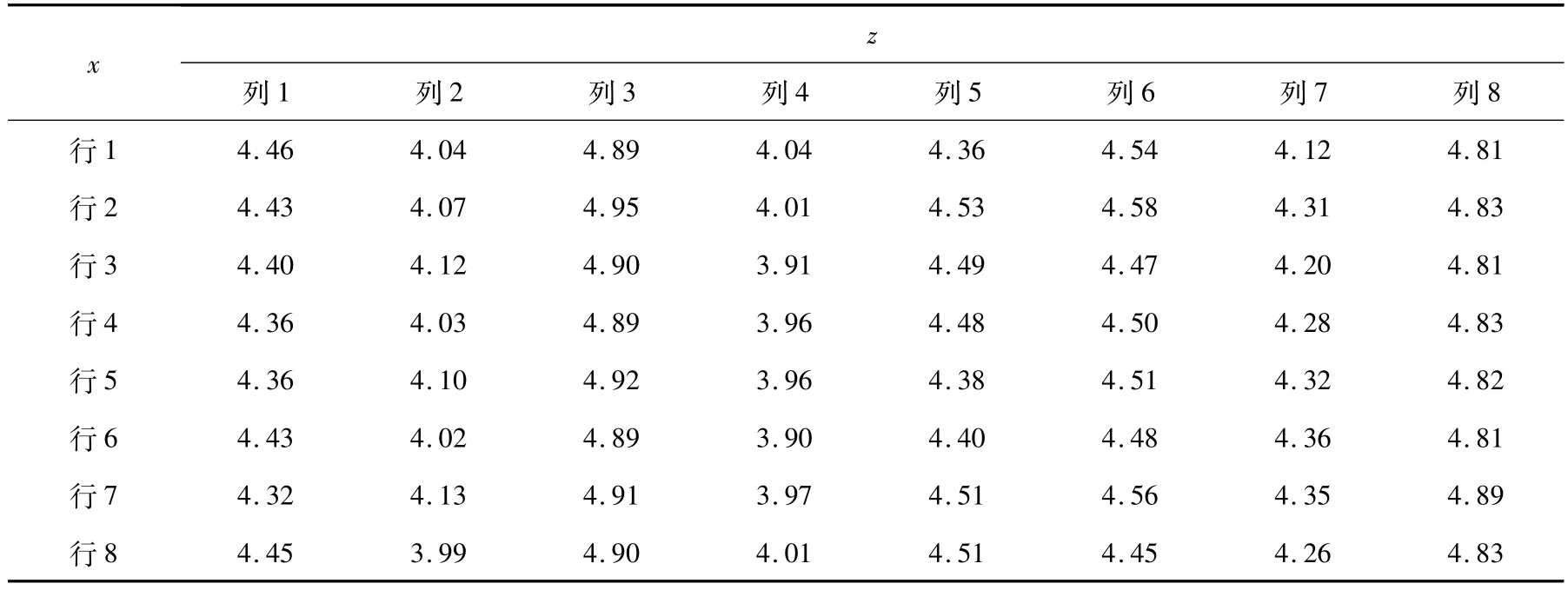

第1层催化剂入口优化结构截面速度分布云图如图3所示。此截面速度分布相对标准差7.0%,小于15.0%,满足技术指标要求。计算统计结果见表2,表中x,z坐标与云图中坐标系一致。

图3 催化剂床层上0.5m速度云图

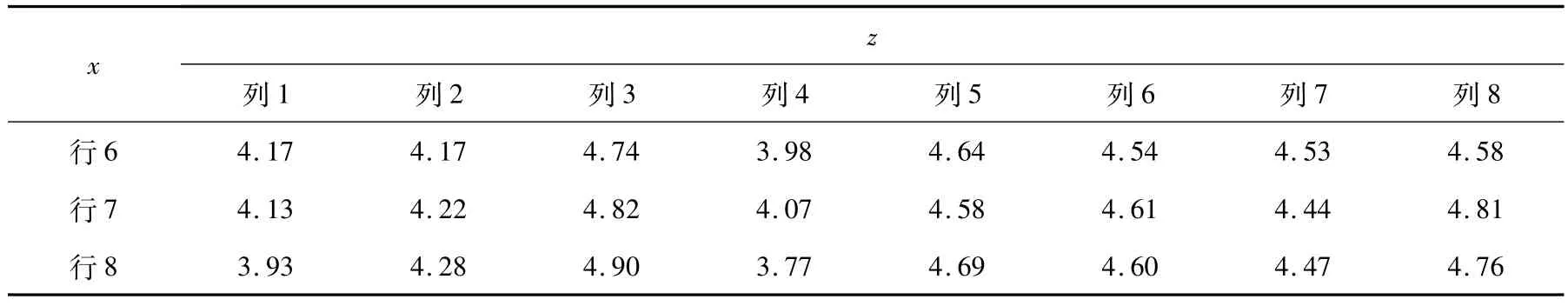

表2 催化剂床层上0.5m速度 m/s

续表 m/s

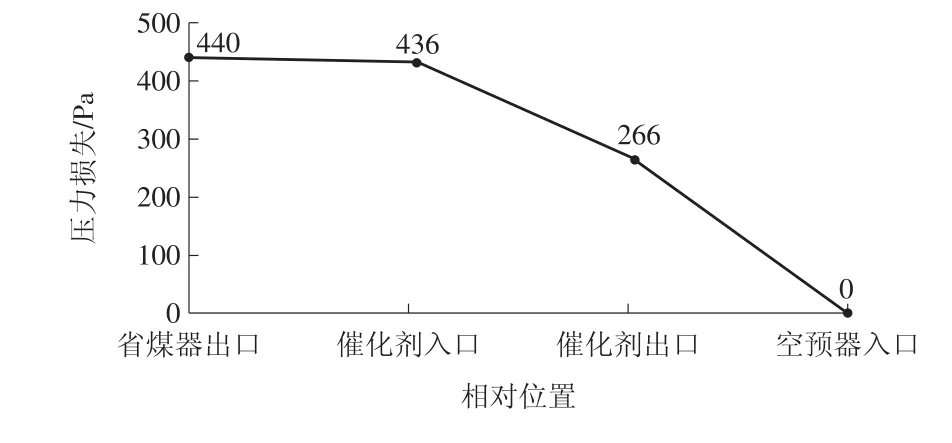

2.4.2 SCR系统压力损失

采用设计煤种,并考虑附加催化剂层后的阻力,脱硝系统整体压力损失为440 Pa,小于450 Pa的设计要求。其系统各段压力损失如图4所示。

图4 SCR系统压损曲线

3 物理冷态模型试验

3.1 冷态模化原理

冷态试验是以相似原理为基础的试验方法。在流动相似原理的基础上,按一定的原则把实物模型放大或缩小,选取合适的流动介质制成模型试验装置。根据试验测定的参数,整理试验数据,得出模型试验的流体流动规律,然后依据相似原理将这些结果推广到与试验模型相似的各种实际设备中去。

3.2 试验装置

搭建1∶12物理冷态模型试验台,其主要由引风系统、螺旋式给料系统、试验台本体、数据采集和测试系统及飞灰分离系统等组成。

3.3 试验结果

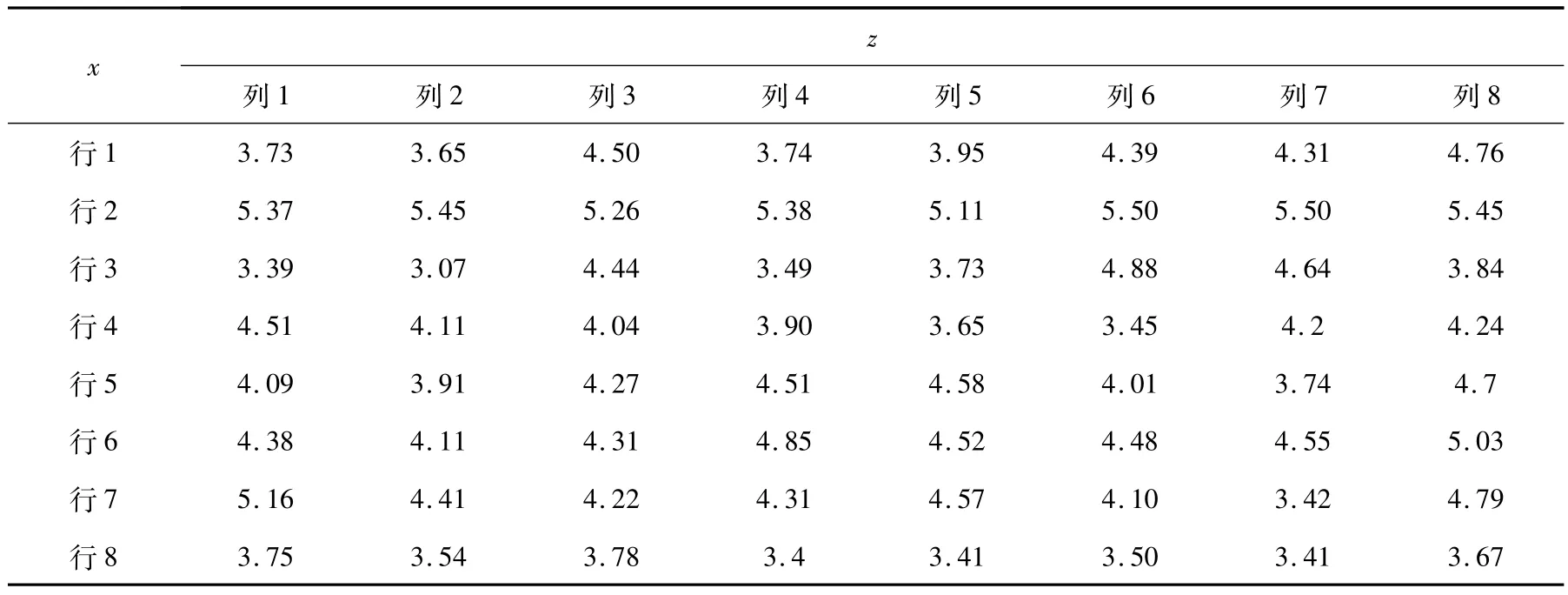

模型试验台上模拟100%负荷、锅炉BMCR时第1层催化剂来流速度分布,测试结果见表3。统计计算表明,相对标准偏差14.6%,满足技术指标要求。

模型试验烟花示踪如图5所示,可见系统流线分布均匀,无明显回流区域,第1层催化剂来流速度于竖直方向夹角小于10°,满足技术指标要求。

图5 烟花示踪照片

根据物理模型测试数据,测量出20℃空气介质条件下的SCR装置各截面流动阻力特性分布结果(已折算实际工况),见表4。系统阻力约为438Pa(以1层催化剂约190Pa阻力计算),满足技术指标要求。

表4 不同测试截面全压 Pa

4 验证和实践

4.1 CFD校核验证

为确保SCR脱硝效率,在初步设计后将催化剂高度由1550mm调整到1 880mm,催化剂效率也由55%提高至60%,重新进行了流场CFD校核验证。

表3 第1层催化剂来流速度分布 m/s

实际高度下催化剂入口截面处的速度分布如图6所示。由于距梁较近,横梁下方的速度较原设计有所降低,速度约3.0 m/s(截面平均速度4.4 m/s),CFD计算得此截面速度分布的相对标准偏差15.8%,速度分布相对标准差7.1%(见表5),符合技术指标要求。

4.2 实际运行情况

#5机组脱硝工程于2013年12月20日投入使用。浙江省环境监测中心现场监测数据显示:2014年三、四季度SCR反应器出口氮氧化物质量浓度分别为77.9mg/m3和72.1mg/m3,低于90.0mg/m3的设计要求,氨逃逸和阻力损失均符合设计要求。催化剂运行1年后,供应商例行检查,结论为催化剂的外观无磨损,处于健全状态。

图6 催化剂增高后床层上0.5m速度云图

表5 催化剂增高后床层上0.5m速度 m/s

5 结论

SCR脱硝系统反应器和导流装置设计科学、布置合理、流场均匀、无积灰现象;CFD数值模拟和物理冷态模型试验结果正确,校核验证结果与实际运行情况相符;随着催化剂层截面与横梁间的距离缩短,催化剂层截面上方速度分布均匀性有所下降;脱硝催化剂运行1年后综合性能良好。可为燃煤机组(SNCR+SCR)烟气联合脱硝系统设计提供参考和借鉴。

[1]朱法华,刘大钧,王圣.火电厂NOx排放及控制对策审视[J].环境保护,2009(21):40-41.

[2]刘勇,曹京,孟强,等.SCR脱硝反应器内流场均匀性分析及优化设计[J].南通航运职业技术学院学报,2013,12(4):57-58.

[3]张波,张伟,牛国平.300MW机组锅炉SCR装置流场研究[J].热力发电,2012,41(7):23-24.

[4]俞逾,杨晨,范莉.电厂SCR烟气脱硝系统流场的数值模拟[J].计算机仿真,2007,24(12):222-224.

[5]陈玲霞.SCR脱硝反应器的流动特性及硫酸根对催化剂性能影响的研究[D].南京:东南大学,2007.

[6]沈丹,仲兆平,过小玲.600MW电厂SCR烟气脱销反应器内不同导流板的流场数值模拟[J].电力环境保护,2007(1):42-45.

[7]梁玉超,胡满银,李媛,等.SCR反应器导流板及喷氨面的优化设计[J].热力发电,2012(9):103-105.

[8]CHEN M,ALEIXO J,WILLIAMSS,et al.CFDmodelling of 3-way catalytic converters with detailed catalytic surface reaction mechanism[J].SAE International,2004(1):25-28.

[9]CHEN M.Modelling and optimization of SCR-exhaust aftertreatment systems[J].SAE Paper,2005(1):37-41.

(本文责编:白银雷)

X 71

:A

:1674-1951(2015)06-0001-04

朱晨曦(1966—),男,江苏南通人,高级工程师,从事电站锅炉脱硫、脱硝、除灰技术管理工作(E-mail:zhucx1966@126.com)。

2015-03-01;

2015-05-18

李苇林(1972—),男,北京人,高级工程师,从事脱硫、脱硝除尘技术及计经管理方面的工作(E-mail:liwl@chec.com.cn)。

郑迎九(1969—),男,浙江兰溪人,高级工程师,从事电站控制技术和管理工作(E-mail:yingjiu_zheng@163.com)。