锅炉给水加氧对奥氏体管汽侧氧化皮形成及剥落的影响

蔡晖,熊伟,唐丽英,殷尊

(1.西安热工研究院有限公司,西安 710032;2.华能玉环电厂,浙江玉环 317600)

锅炉给水加氧对奥氏体管汽侧氧化皮形成及剥落的影响

蔡晖1,熊伟2,唐丽英1,殷尊1

(1.西安热工研究院有限公司,西安 710032;2.华能玉环电厂,浙江玉环 317600)

对某电厂末级过热器和再热器锅炉管在不同加氧方式下不同时间段的管样进行了管材显微组织分析、晶粒度测量、内壁氧化层金相分析、典型内壁氧化层结构的扫描式电子显微镜(SEM)和X射线能谱仪(EDS)分析。结果表明:给水加氧促进了管子内壁氧化层外层Fe2O3的形成;其中1台锅炉的末级再热器管样氧化程度最严重,内壁无细晶带的管样比例偏高;内壁未能形成均匀连续的富Cr层是其较早发生氧化皮集中剥落的主要原因之一,给水加氧是氧化层脱落的促进因素。

锅炉;加氧;内壁氧化层;富Cr层;剥落

0 引言

奥氏体不锈钢管以其良好的高温性能和相对低廉的制造成本一直被作为电站超(超)临界锅炉过热器和再热器的首选材料,但其在高温蒸汽环境中有时会出现严重的蒸汽氧化且氧化层大面积剥落,为了解给水加氧对内壁氧化层剥落的影响和规律,对某电厂不同加氧方式下4台锅炉的TP347H管进行了内壁氧化层对比分析,主要研究加氧对于内壁氧化层的形成和剥落的影响。

该电厂4×600MW超临界机组锅炉是北京巴威公司按美国B&W公司SWUP系列锅炉技术标准设计的,过热器出口蒸汽参数为25.40MPa/571℃,再热器出口蒸汽参数为4.526MPa/569℃。末级过热器位于折焰角上方,沿炉宽方向共有72屏,横向节距为300mm,每屏分前后两部分,共由10管圈并绕,把出口段管束夹在中间,材料为TP347H,T91,规格为ø42mm×6.5mm。末级再热器由进口和出口2个管组组成,出口管组规格为ø51mm×4mm,材料为TP347H,横向节距为225mm,沿炉宽方向共有97屏,每屏由12管圈并绕,分前后两部分,把出口段管束夹在中间。

1 机组给水处理方式

(1)#1机组于2010年12月开始给水加氧,采用定向给水加氧方式,控制氧的质量浓度在20~35 μg/L。加氧运行后过热器减温水调阀无结垢现象。

(2)#2,#3机组未实施给水加氧,#3锅炉过热器减温水调阀结垢严重;#2机组给水存在漏氧现象,过热器减温水调阀结垢情况略好于#3锅炉。

(3)#4机组于2010年3月开始采用传统给水加氧方式,即控制氧的质量浓度在30~150μg/L。2011年2月,#4锅炉因氧化皮剥落堵管导致普遍割管,经讨论将氧的质量浓度控制在30~50μg/L。加氧运行后过热器减温水调阀无结垢现象。

2 氧化层剥落情况统计和取样情况

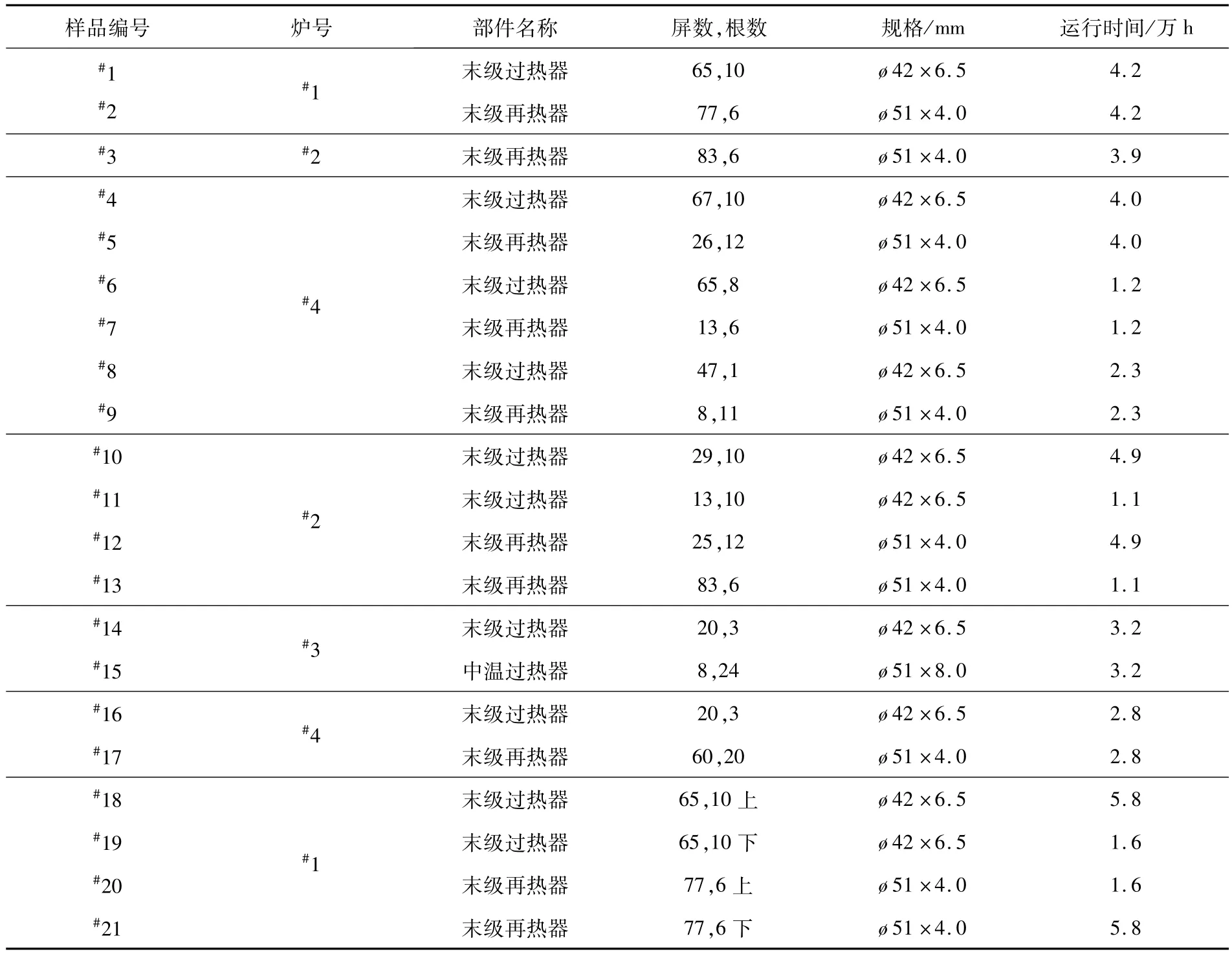

末级过热器和末级再热器TP347H管内壁氧化层脱落导致割管的情况统计见表1,由表中数据可知:#1,#2机组总体脱落数量大致相当,#3机组总体脱落数量较少,#4机组因内壁氧化皮脱落导致割管的数量明显多于其他机组;末级再热器管脱落数量明显多于末级过热器管。

共收集到过热器和再热器运行管样21根,材质为TP347H,取样情况见表2。

3 试验结果分析

3.1 内壁氧化层金相组织

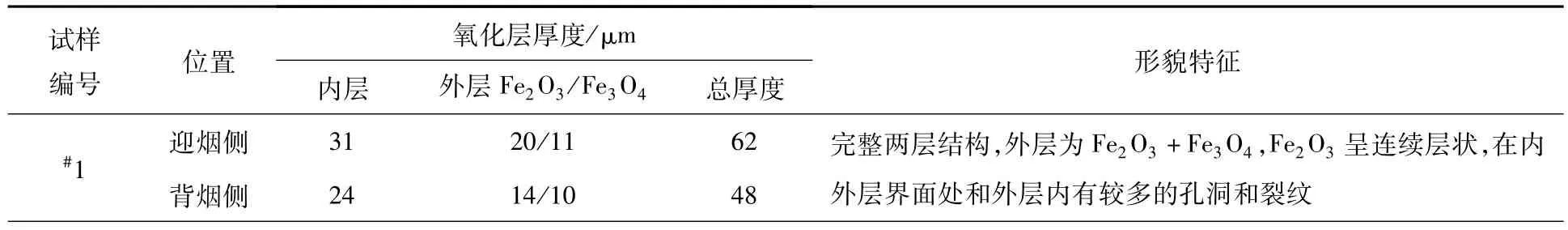

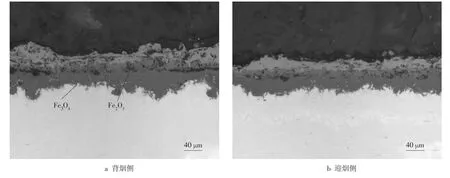

所有运行管材的内壁氧化层厚度及金相组织特征见表3,两个典型形貌照片如图1、图2所示,可以总结出以下规律。

(1)TP347H管材中,#1,#2,#3,#4,#5(迎烟侧),#10,#11,#12,#13,#14,#15,#16(背烟侧),#17,#18,#20,#21共16根管氧化层某些部位为完整的双层结构;#5背烟侧,#6,#7,#8,#9,#14双侧及#16迎烟侧均出现了氧化层原生外层剥落现象。

表1 TP347H管内壁氧化皮脱落导致割管的情况统计

表2 取样情况统计

表3 内壁氧化层结构、组分和形貌特征

续表

续表

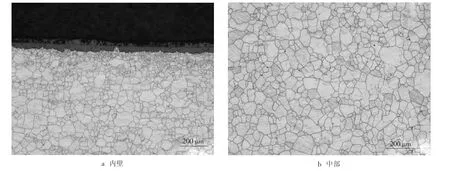

图1#3管内壁氧化层金相照片

图2#20管内壁氧化层金相照片

(2)部分管子氧化层外层出现脱落,通常情况下不锈钢氧化层内层是不容易脱落的,内层厚度基本可以反映氧化层的总体厚度水平。分析TP347H管迎烟侧氧化层内层平均厚度与运行时间的关系可以得出:在不考虑管子实际运行温度以及晶粒度等的情况下,氧化层平均内层厚度与运行时间无明显相关性,表明对氧化层厚度影响更大的因素可能是管子实际温度以及管材本身的性质。

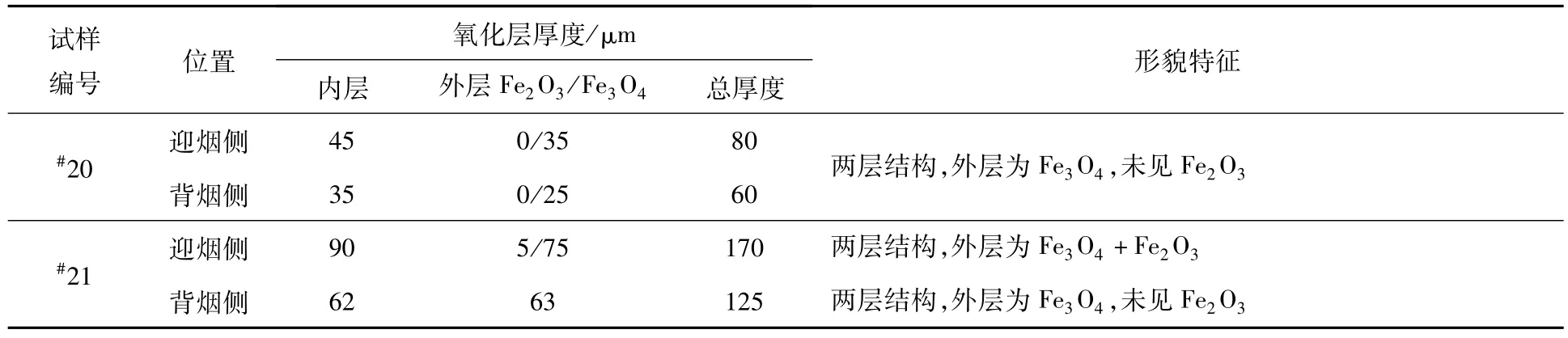

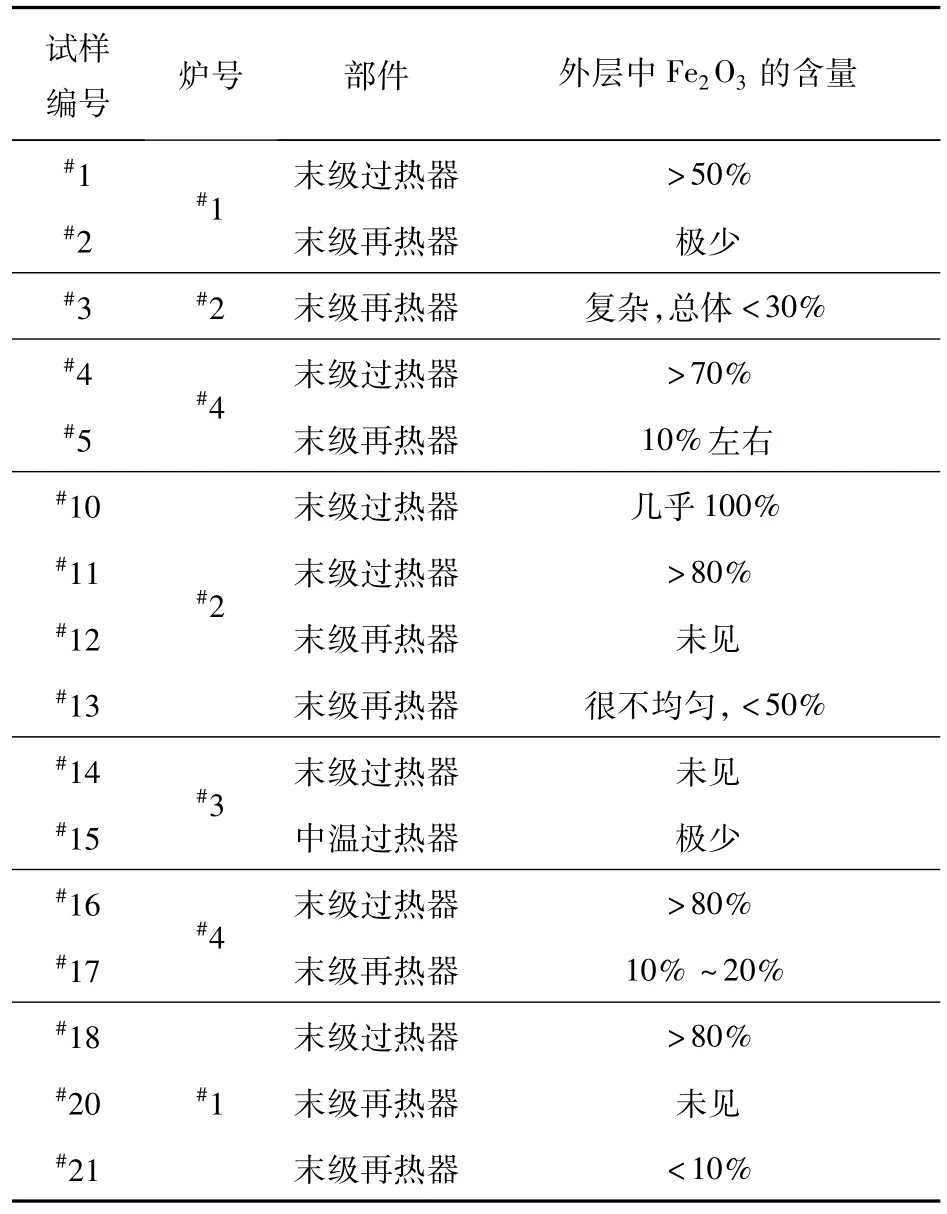

(3)形态完整的内壁氧化层中Fe2O3的含量(Fe2O3面积占氧化层外层总面积的百分比)见表4。由表4可以看出:#3锅炉的两根管(末级过热器和中温过热器)中Fe2O3极少或未见;#1,#2,#4锅炉的末级过热器管子的氧化层外层中Fe2O3的含量均>50%,而这几台锅炉的末级再热器管子氧化层外层中Fe2O3的含量都较低。表4的数据表明:一方面水中的溶解氧含量会影响Fe2O3的含量;另一方面,蒸汽压力有促使Fe2O3形成的倾向;但#1,#2,#4锅炉的末级过热器和末级再热器氧化层外层中Fe2O3的含量并无显著区别。

(4)部分TP347H管原生外层已经脱落,#9背烟侧和#16迎烟侧原生外层脱落后尚无新生外层;#5背烟侧,#6,#7迎烟侧,#8,#9迎烟侧新生外层中Fe2O3的含量均占一半甚至一半以上(这些管样均来自于#4锅炉)。

#19取自#1锅炉,原生外层脱落后新生外层几乎全部为Fe2O3。#14部分区域的新生氧化物外层未见Fe2O3,该管段取自#3锅炉,说明水处理方式对氧化层脱落后的新生氧化层组分会产生比较大的影响,加氧的水处理方式导致新生外层以Fe2O3为主,结构整体较为致密,而全挥发工况则可能使新生外层仍以Fe3O4为主。

表4 形态完整的内壁氧化层中Fe2O3的含量

(5)#1,#18,#19均取自#1锅炉末级过热器第65屏第10根管,运行时间分别为4.2万,5.8万和1.6万h。#3,#20和#21取自#1锅炉末级再热器第77屏第6根管,#21与#3为同一根管继续运行1.6万h后的试样。由于管子背烟侧氧化层厚度受烟气偏差影响会低于向火侧,因此末级过热器管运行4.2万h(#1)和5.8万h(#18)的管子氧化层厚度基本相当,而运行1.6万h的管子(#19)氧化层厚度明显大于运行时间较长的#1和#18。氧化层厚度与运行时间的关系与奥氏体钢常见的抛物线规律不符,其原因可能与之后的实际运行温度以及管材晶粒及其均匀性有关系。

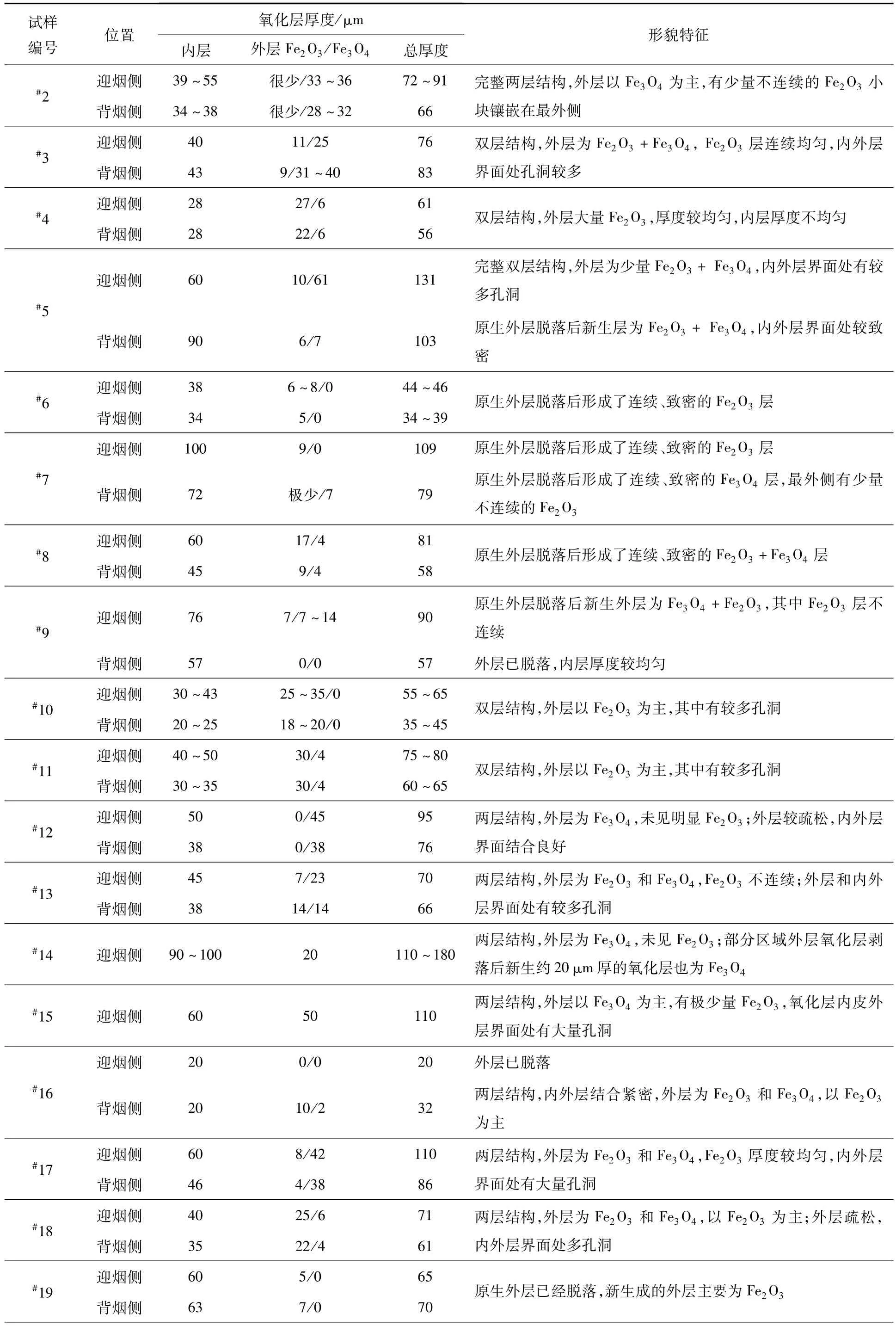

3.2 管材晶粒度测量

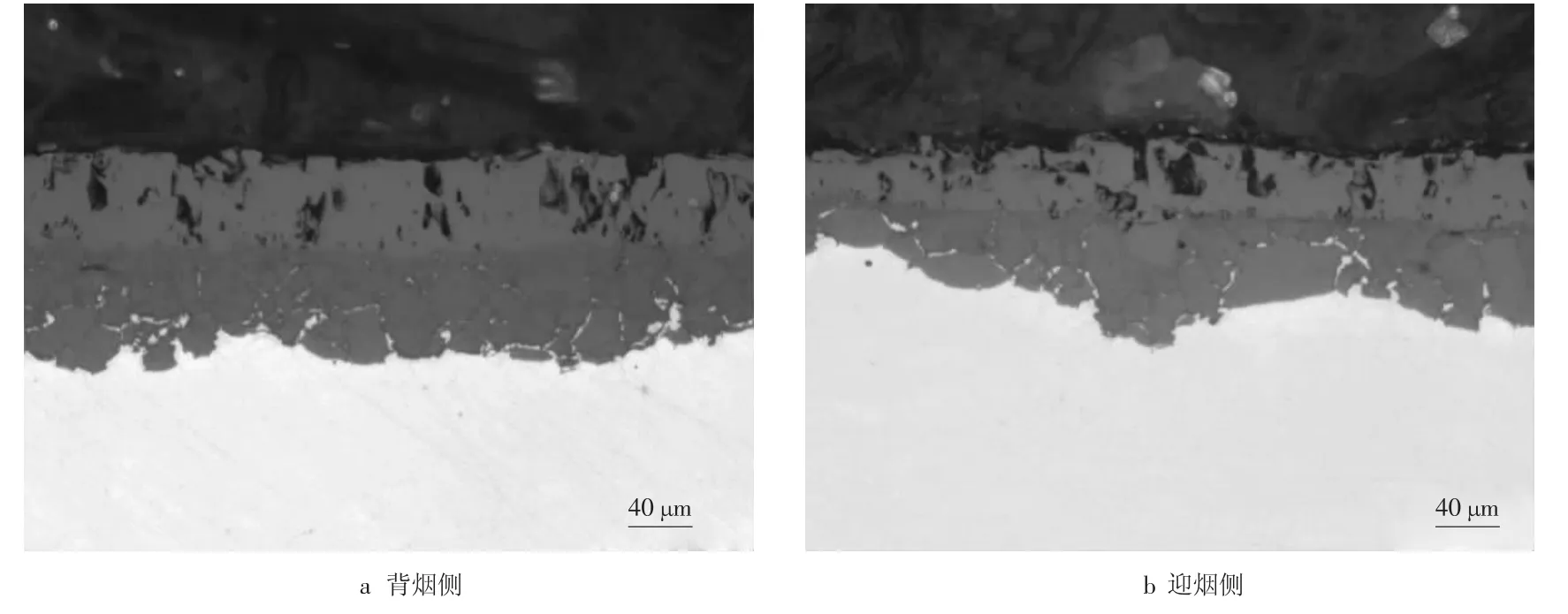

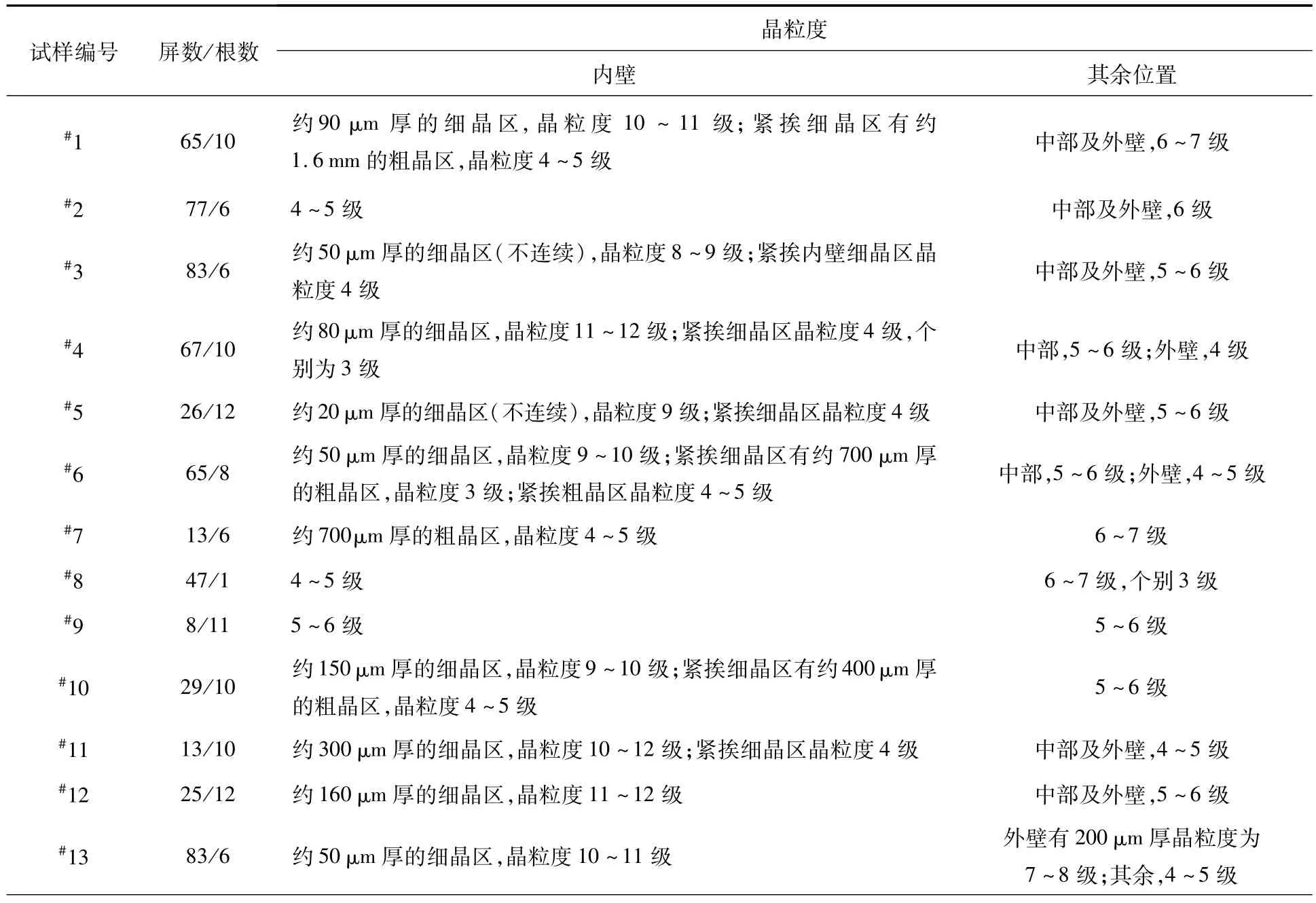

对末级过热器和末级再热器13根TP347H管材进行了晶粒度评级,评级结果见表5。由表5可见,两根备品管的晶粒度符合相关标准的要求(ASME SA 213—2010《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》规定TP347H的晶粒度为7级或更粗,GB/T 5310—2008《高压锅炉用无缝钢管》规定07Cr18Ni11Nb(相当于TP347H)的晶粒度应为4~7级)。运行管晶粒度则大多很不均匀,除#2,#7,#8,#9整体晶粒度较为均匀,在内壁氧化层附近晶粒度级别与常规粗晶奥氏体不锈钢的要求一致以外,其余管子在内壁附近均有一层厚度不等的细晶带,晶粒度细于9级,典型形貌如图3、图4所示。

表5 管材晶粒度评级结果

续表

图3#3管微观组织

图4#20管微观组织

3.3 内壁氧化层的微观形貌及微区成分分析

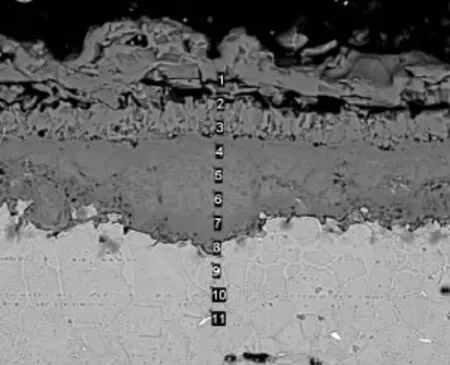

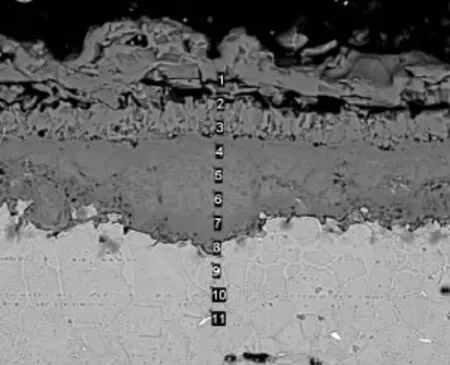

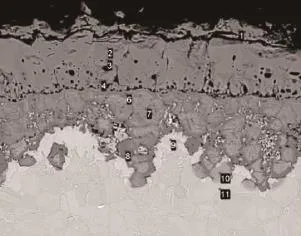

各试样内壁氧化层的典型微观组织扫描式电子显微镜(SEM)和X射线能谱仪(EDS)试验分析结果如图5~图7所示,根据氧化层内层形貌特征可以将其分成3类。

(1)氧化层内层较薄,厚度基本小于50μm,内层晶粒特征不明显,在内层与基体的界面处(也是原奥氏体晶界)形成了连续的Cr的质量分数很高(大于40%)的(Fe,Cr)3O4保护膜。代表样品为#1,#4,#10,#18。

(2)氧化层内层晶粒特征非常明显,原奥氏体晶界位置Cr含量较高,而原晶粒内部位置Cr含量偏低,在内层与基体的界面处的Cr含量很高的(Fe,Cr)3O4保护膜不连续。典型代表样品为#3,#5,#6,#10,#12,#13,#19,#20,#21。#11样品形貌偏向该类,但内层与基体界面处的富Cr带比其他样品连续性好一些。

图5#2试样SEM分析结果

图6#10试样SEM分析结果

图7#18试样SEM分析结果

(3)氧化层内层与基体金属交界的位置以及原奥氏体晶粒晶界处绝大部分未见富Cr带,内层Cr的质量分数均低于30%,代表样品为#2,#8,#7和#9,对应于几个无细晶带样品。

4 分析与讨论

4.1 水处理方式对氧化皮形成和剥落的影响

与全挥发水处理工况相比,加氧(或漏氧)处理均会促进Fe2O3的形成,使氧化层外层中Fe2O3含量增加;但是采用不同加氧方式或不同溶解氧含量的#1,#2,#4锅炉的末级过热器和末级再热器氧化皮外层的Fe2O3含量并未发现有明显区别。

末级过热器管的Fe2O3含量均明显高于末级再热器管,可能原因有两个:蒸汽压力增大有促使Fe2O3形成的倾向,其原因是蒸汽压力增大导致氧分压增加,从而促进Fe2O3形成;蒸汽经过过热器及汽轮机高压缸后才会进入再热器,在前路氧化过程中形成的氢聚集在蒸汽中,导致再热器蒸汽中的氧分压降低而氢分压升高[5]。

水处理方式对氧化皮脱落后的新生氧化皮组分会产生比较大的影响,加氧(或漏氧)的水处理方式促使新生外层以Fe2O3为主,结构整体较为致密,而全挥发工况则会使新生外层仍以Fe3O4为主。

总体上讲,TP347H管子内壁氧化层脱落存在一定的周期,某一时间段为集中剥落期,采用给水加氧可能会使氧化皮集中剥落的时间提前;#4锅炉在实施给水加氧方式时运行时间已超过2万h,内壁氧化层已经生长至比较厚的程度,此时采用给水加氧,会导致外层迅速生长出一层Fe2O3,影响氧化皮的应力分布,从而促使氧化皮集中脱落。

4.2 加氧处理时机的选择

给水加氧处理前应充分评估受热面管内壁氧化皮状态,合理选择加氧时机。如果绝大部分管子内壁氧化皮都很薄,则可以立即进行加氧处理;如果管子内壁的氧化皮相对较厚,则不适于立即进行加氧处理,应采取化学清洗措施或待氧化皮大面积剥落后再进行加氧处理,以避免加氧后发生氧化皮的早期大面积剥落;如果大量管子内壁的氧化皮已经很厚,剥落风险非常大,电厂也计划利用下次停炉检修的机会促使其剥落以便集中清理,则可在停机前几个月对其进行加氧处理,以促进氧化皮早期剥落。

合理选择加氧时机并控制好加氧参数是防止氧化皮结构快速转变和降低氧化皮剥落风险的有效措施,在满足水侧系统部件防腐要求的前提下,尽可能降低给水中溶解氧的含量,使水中加入的溶解氧基本都消耗在水侧系统部件上,以免对过热器和再热器氧化皮剥落产生影响。

5 结论

(1)运行时间不是氧化层厚度的主要影响因素,更大的影响因素可能是管子实际温度水平以及管材本身的抗氧化性能。

(2)加氧处理(或漏氧)均会促进Fe2O3的形成,使氧化层外层中Fe2O3含量增加。

(3)过热器管的Fe2O3含量均明显高于再热器管。

(4)水处理方式对氧化层脱落后的新生氧化层组分会产生比较大的影响,加氧(或漏氧)的水处理方式促使新生外层以Fe2O3为主,结构整体较为致密,而全挥发工况则会使新生外层仍以Fe3O4为主。

(5)给水加氧是氧化层脱落的促进因素。

(6)TP347H管内壁氧化层脱落存在一定的周期,某一时间段为集中剥落期,采用给水加氧可能会使氧化皮集中剥落的时间提前。

(本文责编:刘芳)

TM 621.2

:A

:1674-1951(2015)05-0014-07

蔡晖(1973—),男,陕西西安人,研究员,从事电站设备检验分析方面的工作(E-mail:caihui1999@126.com)。

2014-10-13;

2015-01-12

华能660MW高效超超临界机组应用技术研究(TN-14-HNK01)