气辅外门拉手用PC/PBT合金材料研究

李文强 王依民 王斌 朱祥军

(1、3、4:上海锦湖日丽塑料有限公司 上海201107)

(2:东华大学材料科学与工程学院 上海201620)

1 前言

近年来,随着技术的进步和特殊产品功能上的需求,PC/PBT合金材料的应用在制品成型方式上也呈现多元化,如除常见的注塑手段外,改善尺寸稳定和节约材料成本而采取的气辅成型方式也日益受到业界的重视,一个典型的应用就是汽车外门拉手。有报道[1-3]指出:以气体穿透相对深度和气指高度作为评价指标来研究气体辅助注射成型中的气体穿透行为,所建立的优化方案可对工艺参数进行优化。但从材料角度入手,设计易加工、高性能的材料本身也极其重要。

先了解一下什么是气辅成型。先注射了一定量或全部注射满塑料熔体的模具型腔中再注入经压缩后的惰性气体,利用气体推动熔体完成充模,填补因塑料收缩后留下的空隙,而在制件冷却后再将气体从气道中排出的过程。详细可分为熔体注射、气体注射、形成气道和气体保压4个过程,如图1所示:

图1 气辅成型的过程示意图

气辅成型有很多优点[51],简单总结如下:

(1)制件减重

(2)改善产品表面缩痕

(3)提高制品尺寸稳定性

(4)减少制件的内应力

(5)减少模腔压力,延长模具寿命

(6)节约原料,可以将成本

气辅成型由于其工艺较为复杂,存在一定的技术难度。气辅成型制品(如外门拉手)往往对材料的要求非常苛刻,具体是材料的粘度、可加工性、热稳定性、机械强度、抗疲劳性能、低温韧性和抗化学品腐蚀性能等都有很高的要求。其成模周期往往为注塑方式的2至3倍,对材料的抗热氧老化稳定性要求很高;且因成型过程中通过气压传输模腔,对材料的粘度要求也较为苛刻,粘度过高,吹起困难,粘度过低,容易胀模;其最终制品常需测试抗拉拔强度、疲劳试验和低温韧性性能,对材料的机械性能要求也非常重要。上述苛刻的要求使普通PC/PBT材料在气辅成型应用的推进变得艰难。考虑不周,常常会使出现麻点、黄变银丝、褶皱、收缩和强度试验实效等问题。如何考虑这些要求,设计出易加工、高性能、高的热稳定性能的产品是成功与否的关键因素。又因为考虑因素众多,在设计上很容易出现顾此失彼的情况,如何平衡这些要求常常使研发设计师们头疼。

综合以上分析,为达到成型顺畅,保证材料的热氧老化稳定性和合适的粘度控制是关键。

2 试验部分

2.1 主要原材料

PC:Teijin的L-1250Y、L-1125L,Lotte的1100、1220;PBT:仪征化纤的L2100、L2100L、L1090、L1082;增韧剂:MBS商品牌号为2691A(DOW);E-MA-GMA:商品牌号LOTADER®AX8900/8840(Arkema);SAN-GMA SAG-002(002代表其GMA含量为2%)南通日之升精细化工有限公司;

2.2 共混物的制备

将干燥后(PC~120℃/4-6h、PBT~80℃/4-6h)或新开包的PC、PBT和增韧剂组分按一定比例混合均匀后挤出造粒;挤出温度250℃,固定主机扭矩为30(极限为35),螺杆转速为500r/min。

2.3 测试及分析手段

将粒子N2保护,50℃平衡后,以10℃/min的速率升温至600℃,用德国耐驰公司的TG209F3型的热失重测试仪测试样品的热失重曲线,判定材料的热氧老化稳定性;用毛细管流变仪来测定其在不同剪切速率下的粘度,同时用外门拉手零件来比对其加工性的优劣;用OLYMPUS公司生产的型号为BX 51M的金相显微镜观察样板表面形貌;将PC/PBT样片表面进行真空喷金处理,并对断面形貌进行观察,设备选择TESCAN生产的5136MM型号。

3 结果与讨论

3.1 提高热氧老化稳定性的试验

为考察热稳定性的影响,设计试验如表1:

表1 为热稳定性的考察所做的材料设计

分析其粒子的差异,用TG分析结果如图2所示:

从图中可以看出,材料的起始分解温度2#最好,1#其次,3#相对较差;分析3#差的原因可能为选择的PBT的端羧基数量较多,更容易发生酯交换反应而引起材料的降解;2#表现最好的原因可能为PBT预先封端一定程度上也抑制了材料的酯交换反应,从而提高材料的抗热降解的能力。

图2 TG分析图

为进一步考察不同合成方法的PC对热稳定性的影响,设计试验对比,注塑小色板做热停留试验,分别在料筒中停留10min后观察其表面效果(主要观察其银丝和发黄情况),结果如表2所示:

表2 考察不同方法合成的PC对热稳定性的影响

可以看出,光气法PC优于酯交换法PC,且随着分子量的降低有所下降,酯交换劣化趋势更为明显。其可能的原因可能为酯交换的端基-OH数量较多,与聚酯发生酯交换的概率较大所致。

综合以上的结果,选择低端羧基含量的PBT并对其预先封端和光气法的PC对提高材料的热稳定性的改善非常有效。

3.2 合适粘度范围试验确定

为考察粘度对加工性的影响,选择1出4的气辅成型门拉手为试验对象,如图3所示,设计试验,原材料PC/PBT/SAG/E-MA-GMA/MBS基本比例仍为70/30/0.5/3/6,成型按260℃加工,其结果描述如表3:

对其做毛细管流变,如图4所示。从图中可以看出,在一定条件加工时,其粘度变化范围控制在2→4区间较好。超出范围,高则出现粘度过大导致吹气困难,低则出现熔体流动不均一导致厚薄不均匀。

图3 门拉手图

表3 粘度不同其加工性差异

图4 毛细管流变分析图

3.3 表面状况观察

3.3.1 显微镜分析

把表3中所示的加工性表现最差的1#和表现最好的3#用显微镜观察,结果如图5~6所示:

从图中可以看出,3#具有良好的表面效果,而1#则表现出外观不平整、不光滑,说明粘度不当则导致外观瑕疵。

图5 表3中1#制件表面效果(200倍)

图6 表3中3#制件表面效果(200倍)

3.3.2 SEM电镜分析

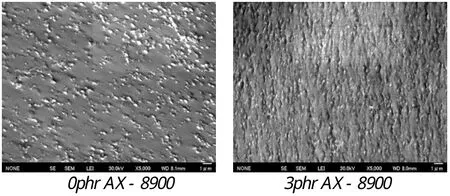

图7是上述1#和3#电镜照片,可以看出,3#微观形貌更呈现良好的分散——呈现双连续相态结构,使产品的性能更加均一、更加稳定,而1#则表现出分散不均的现象。

图7 AX-8900加入0/3phr的对比SEM照片

4 结论

(1)对PBT预先用SAG封端一定程度上也抑制了材料的酯交换反应,从而提高材料的抗热降解的能力,增强了材料的热稳定性;同时,光气法合成的PC引入后对材料的热稳定性有一定的改善效果;

(2)粘度需控制在一定范围内较好。超出范围,高则出现粘度过大导致吹气困难,低则出现熔体流动不均一导致厚薄不均匀;这一点很重要;

(3)外观良好的制件表面通过显微镜和SEM观察也表现出光滑和相态均一的特性。

[1]韩先洪,葛学伟,等.考虑气指效应的气辅成型穿透行为的工艺优化[J].高分子材料科学与工程,2010,26(11):161-164

[2]张响,童水光,李倩,等.应用软计算优化气辅注射成型工艺[ J ].化工学报,2008,(02): 508- 513

[3]梁继才,苏梅,等.汽车把手件气辅成型气指缺陷影响因素分析[J].机械工程学报,2008,44(12):303-307