除铁技术在合成三元材料前躯体中的应用

殷会刚 马静 李少龙 刘建成 贾效旭

摘 要:目前国内外高端三元锂电生产企业对产品中的铁含量要求很高,除铁技术是三元理点安全生产的重要保证。该文以络合共沉淀法合成镍钴锰三元正极材料前躯体,研究了三元正极材料前驱体各生产工序中铁的含量及去除方案,结果表明在各生产工序中分别采用1.0T、0.8T、0.5T的除铁装置,能够将初始原材料中8000ppb的铁降至50ppb以下,极大地提高和满足了三元锂离子电池安全性以及高端客户的需求,为三元锂电在今后的发展和应用提供了广阔的空间。

关键词:前躯体 铁 ppb

中图分类号:TM912 文献标识码:A 文章编号:1674-098X(2015)03(c)-0078-01

三元复合正极材料由于比容量高,循环性能好,热稳定性好,成本低,是一种理想的锂离子电池正极材料,现正以每年18%的增长速度递增,逐渐挤压钴酸锂的市场份额,但是想要在高端市场和动力型市场占据主导地位,必须解决三元材料的缺陷即安全性的问题,减少铁在三元材料中的含量是解决三元材料缺陷的一种有效途径。本文以络合共沉淀法合成镍钴锰三元正极材料前躯体的生产过程,研究了三元正极材料前驱体在各生产工序中铁的含量及去除方案,取得了较好的进展和效果。

1 生产流程及指标控制

以下为生产镍钴锰三元前躯体的生产工艺流程及去除铁杂质的控制指标。镍盐、钴盐 锰盐→配 料(8000ppb)→除铁(<500ppb)→反应→洗涤→脱水→烘干→混 料(<100ppb)→筛分包装(<50ppb)→三元前躯体成品。

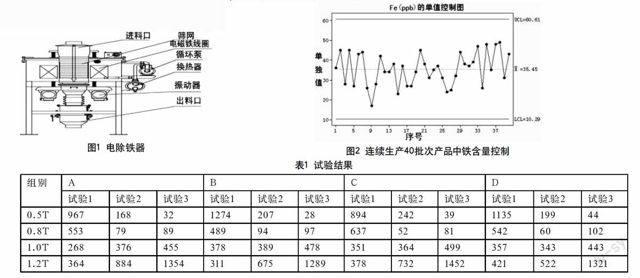

1.1 三元前驱体料液中除铁(试验1)

在配料罐和储罐之间管道加装管道式过滤除磁器,通过选取同体积同浓度铁含量为8000ppb的4等份三元料液A、B、C、D,分别选用0.5T(特斯拉)、0.8T、1.0T、1.2T磁感应强度的磁棒对物料进行除铁试验,试验结果见表1。

通过试验可得出如下结论:过滤式管道除铁器选用磁感应强度为1.0T和1.2T的磁棒均可满足三元材料前驱体原料液中铁含量<500ppb,但从性价比考虑宜选用1.0T的磁棒。

1.2 混料前除铁(试验2)

物料在反应完成后,还需经过陈化、洗涤、脱水、烘干处理,由于环境、设备、工艺、防护等方面的影响在在这一系列的处理过程中,物料的铁含量会再次升高,所以在物料进入混料机前要进行除铁处理。在混料机进料口处安装振动式除铁器,振动装置选用压缩空气提供动力,可根据物料铁含量情况调整除铁器振动强度。通过选取同质量同铁含量为378ppb的4等份三元前躯体A、B、C、D,分别选用0.5T(特斯拉)、0.8T、1.0T、1.2T磁感应强度的磁棒对物料进行物料除铁试验,试验结果见表1。

通过试验可得出如下结论:振动式除铁器选用磁感应强度为0.8T的磁棒可满足三元材料前驱体混料后物料铁含量<100ppb,同时振动式除铁器还可解决物料在通过磁棒时的堆积问题。

2.3 包装前除铁(试验3)

混合后物料再通过电除铁器(见图1),通过选取同质量同铁含量为 94ppb的4等份三元前躯体A、B、C、D,分别选用0.5T(特斯拉)、0.8T、1.0T、1.2T磁感应强度的磁棒对物料进行物料除铁试验,试验结果见表1。

通过试验可得出如下结论:电除铁器选用磁感应强度为0.5T的磁棒可满足三元材料前驱体包装后物料铁含量<50ppb,如选用磁感应强度>0.5T的磁棒,物料会磁化,还需要增加消磁设备,不利于生产成本的控制。

2.4 除铁效果验证分析

在生产线上的除铁效果如图2所示。

3 结语

随着三元前躯体物料向后的流转和延伸,除铁器所选用磁棒的磁感应强度逐渐降低,分别为1.0T、0.8T、0.5T。通过各生产工序的除铁处理,三元材料前驱体中的铁含量能够降低至50ppb以下,极大地提高和满足了三元鋰离子电池安全性以及高端客户的需求,为三元锂电在今后的发展和应用提供了广阔的空间。

参考文献

[1] 王传宝.锂离子电池新型电极材料的研究[D].南京:南京航空航天大学,2012.

[2] 张爱黎,杨春芳,符岩,等.铜厂副产品硫酸镍中除铁的研究[J].有色矿冶,2001(2):22,23-26.

[3] 邹邦坤,丁楚雄,陈春华.锂离子电池三元正极材料的研究进展[J].中国科学:化学,2014(7):1104-1115.