基于SHA的在制品库存控制

文/凌斌涛

基于SHA的在制品库存控制

文/凌斌涛

本文通过对在制品库存产生原因的研究,运用物料搬运系统分析SHA对搬运系统各要素进行分析,对搬运线路、搬运单元、搬运设备作出规划,改进搬运方法,采用直接型和渠道型相结合的搬运线路系统方案,实现生产物流顺畅流动。在保障生产的基础上,减少工序间库存,降低了企业在制品库存,增加企业效益。

SHA;在制品库存;搬运线路系统;生产物流

1.引言

在制品库存贯穿于企业生产的全过程,在制品库存控制是生产物流最重要的工作之一。企业在制品库存的有效控制能够提高生产效率,保证产品质量,实现柔性生产,使企业运行良性循环。在制品库存过多会导致库存积压严重,生产管理混乱,资金周转不灵,使企业陷入困境。因此把在制品库存控制在合理的范围内,是制造企业的一项重要任务。

物料搬运系统分析(SHA,System Hand lingAnalysis)是控制在制品库存的有效方法之一[1]。SHA通过对搬运系统各要素的分析,对搬运线路、搬运单元、搬运设备作出规划,改进搬运方法,在保障生产的基础上,减少工序间库存,极大降低了企业在制品库存,增加企业效益。

2.在制品库存分析

2.1 在制品库存概念

在制品是指从原材料投入到最后制造成为产成品的生产过程中,各个环节的零部件和半成品,在制品库存是指所有生产环节中的库存[2],可分为车间内在制品库存和车间间在制品库存两大类。其中车间内在制品库存包括:工艺占用库存、搬运占用库存、安全库存三种。

工艺占用库存指正在被加工的库存,也称为工序内库存。搬运占用库存指处于搬运装卸状态的库存,它取决于搬运方式、搬运线路、搬运批量、搬运周期等因素。安全库存是指为防止上道工序生产或搬运迟滞影响生产而设置的库存。后二者为工序间库存[3]。研究发现,在大多数工厂中,36%的在制品库存处于等候加工状态,27%处于等待搬运状态,4%处于搬运装卸状态中,只有24%真正处于加工过程中。

2.2 在制品库存对企业的影响

在制品库存贯穿于企业生产的始终,是保障连续生产的必要储备。但在制品库存过多会导致很多问题,使企业进入困境,主要表现在以下几个方面。

首先,在制品库存过多会影响企业的产品质量。由于生产环节中有大量的在制品堆积,物料加工环节多时间长,到产品加工完毕发现有质量问题时,产生质量问题的那道工序早已转向加工其他物料,产生质量问题的原因就很难查出。其次,在制品库存过多会影响企业生产的柔性和产品更新。大量的在制品库存积压,势必会使产品设计中的改进和创新实施的周期大为延长,快速反应能力缺乏。第三,在制品库存过多会导致企业成本增加、资金周转困难。在制品库存具备物流成本隐含性的典型特征,在制品过多会占用企业大量资源,增加制造成本,生产管理混乱,资金周转不灵。因此把在制品库存控制在合理的范围内,是每一个制造企业的重要任务。

2.3 在制品库存分析

各企业由于产品特征和生产工艺流程的差别,在制品库存表现出不同形式。本文以某机械公司S车间零部件M加工流程为例,分析生产过程中在制品库存存在情况和产生的原因。

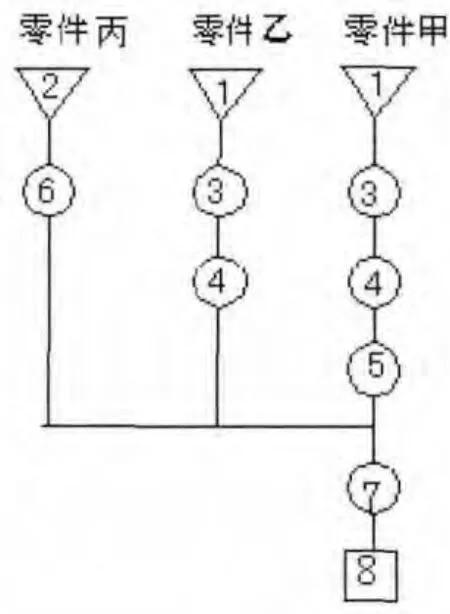

S车间主要生产零部件M,由2个原材料仓库、5个加工位和一个检测工位组成,零部件M由甲、乙、丙三种物料分别经过多次加工组装而成,日原材料投料量500套,半成品日产量500件。M零部件加工工艺流程如图1所示。

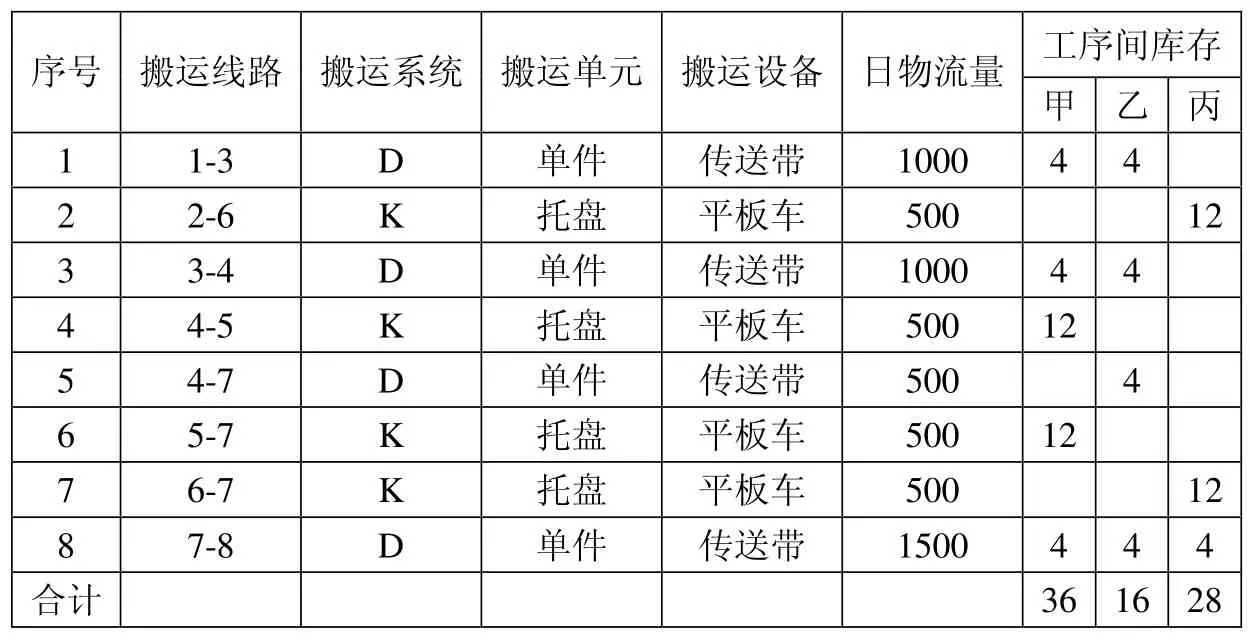

表1 S车间搬运系统方案汇总简表

图1 M零部件加工工艺流程图

为方便计算,本文不考虑各物料的重量、体积和形状,搬运物流量以物料件数计算,加工后的物流量以加工前的物料件数合计计算。物料加工结束后在堆料区暂存,每半小时用叉车或平板车搬运至下一工序的备料区,一次装载1个托盘,每托盘平均装载30件,搬运占用库存为30件。为防上道工序生产或搬运迟滞,下道工序备料区一般设有10件的安全库存,综合计算可知每种零件平均工序间在制品库存为40件。S车间搬运系统方案如表1所示。

如上表所述,S车间甲、乙、丙三种物料的工序间库存分别为200件、160件、120件,仅一个车间内的零部件的几道加工工序,工序间在制品库存达到日投料量500件的40%、32%、24%。零部件需加工的工序越多,工序间库存越多,在制品库存具有明显的乘法效应。一个成品从零部件的加工、组装、调试、出厂要经过几十个甚至几百个工序、经过若干个车间的加工才能完成,再加上车间之间在制品占用量,在漫长的加工工艺链中沉淀的在制品库存将是一个庞大的数据,会达到物料日投料量的几倍、十几倍,占用的企业资源是巨大的,大大影响了企业经济效益。

3.基于SHA的在制品库存控制方案

3.1 SHA理论概述

3.1.1 SHA方法

生产物流的一个重要特征就是物料的搬运装卸。物料搬运包括物料的移动、运输或重新安放,是一个包括设备、容器、物料和人员组成的搬运系统。物料搬运系统分析(SHA)就是对搬运系统的分析。

SHA方法分为四个分析阶段,即外部衔接、总体搬运方案、详细搬运方案和实施和施工安装和生产运行。其中,详细搬运方案和实施与在制品工序间库存紧密相关,详细搬运方案和实施包括:详细搬运方案与详细布置设计,确定各工位之间的移动系统、设备和容器,以及对每项移动的分析,完成详细的物料搬运系统设计。

SHA方法的分析对象包括P、Q、R、S、T,即产品(Product)、产量(Quantity)、工艺过程(Route)、辅助服务部门(Service)、时间安排(Tim e)。综合分析物料的物理特性、数量、时间安排及特殊管理要求等,结合生产工艺的特点,确定各种物料在移动线路上从起点到终点的移动强度及性质,选择物料搬运方法、搬运设备、运输单元或容器进行综合汇总,形成初步搬运规划,并经过评价、修正得到最终选定的物料搬运方案。

3.1.2 搬运线路系统

物料搬运线路系统,就是把各项物料移动结合在一起的总的方式。在SHA中,把制定物料搬运方法叫做系统化方案汇总,即:确定系统(搬运的线路系统),确定设备(装卸或运输设备)及确定运输单元(单件、单元运输件、容器、托盘等)。物料搬运线路系统多分为以下几种类别:

(1)直接型线路系统,各种物料能各自从起点移动到终点的称为直接型线路系统(D),一般来说,当物流量大,距离短或距离中等时,一般采用直接型搬运线路系统;

(2)间接型线路系统,是指把若干个搬运活动组合在一起,在相同的线路上用同样的设备,把物料从一个区域移到其他区域。可细分为渠道型(K)和中心型(G)两种方式。对于渠道型搬运线路系统来说,物料在预定线路上移动,来自不同地点的其他物料一起运到同一方向的相同或不同终点。当物流量为中等或少量,而距离为中等或较长时,采用渠道型搬运线路系统是经济的。对于中心型物料搬运线路系统来说,各种物料从起点集中到一个中心分拣处,然后再分发运往各自终点。物流量小而距离中等或较远时,这种形式是合适的[4]。

3.2 基于SHA的在制品库存控制方案

3.2.1 确定搬运线路系统

S车间共有8条搬运线路,物流量大小不一,根据SHA分析情况,搬运线路系统采用直接型和渠道型相结合的方案。

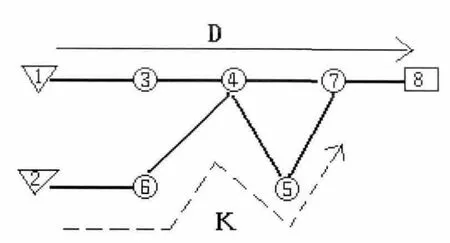

以物流量较大的1~3、3~4、7~8等搬运线路为主体,建立顺序连接5个工位1、3、4、7、8的直接型搬运线路系统,采用传送带传输物料的流水线生产。另外建立一个渠道型间接搬运线路系统,顺序连接工位2、6、4、5、7,形成一条搬运渠道,满足物流量较小的搬运路径需求。S车间搬运线路系统设计如图2所示。

表2 优化后的S车间搬运系统方案汇总简表

图2 S车间搬运线路系统设计图

3.2.2 搬运线路系统优化方案

某机械公司S车间零部件M加工流程的搬运系统由两条搬运线路组成,一条直接型搬运线路系统,采用传送带传送物料的流水线生产,搬运单位为单件,运送搬运路线1~3、3~4、4~7、7~8的物料搬运,实现主要物料的持续流动。为保证生产稳定、调节相邻工序生产水平和节奏,流水线工序间保持3~5件待加工部件(平均以4件计算)。

另一条渠道型搬运线路系统,采用平板车(或叉车)搬运,搬运单位为托盘,平板车8~10分钟沿渠道运行一个周期,解决搬运路线2~6、6~7、4~5、5~7的物料搬运。各工位具体作业为:工位2(装)、工位6(卸、装)、工位4(装)、工位5(卸、装)、工位7(卸),以上各工位备料区设2件安全库存。优化后搬运系统方案见表2,优化后S车间甲、乙、丙三种物料的工序间库存分别下降为36件、16件、28件。

3.3 优化方案评价

通过对S车间的SHA分析,优化搬运线路系统,建立直接型和渠道型相结合的搬运线路系统,加速物料搬运速度,大大减少了工序间库存和安全库存。搬运系统优化后,三种零部件的在制品工序间库存分别从200件、160件、120件下降到36件、16件、28件,分别降低82%、90%、76.7%。工序间在制品库存与日投料量的比例,也分别从40%、32%、24%下降到7.2%、3.2%、5.6%。

搬运系统优化后实现了物料流动顺畅,保障了作业需求,减少了在制品工序间库存,提高了原材料周转效率,大大降低了企业资源占用,增加了企业现金流,降低了市场风险,有利于产品质量管理和柔性生产,为企业减负增效。

4.结语

SHA通过对搬运系统各要素的分析,对搬运线路、搬运单元、搬运设备作出规划,改进搬运方法,在保障生产的基础上,减少工序间库存,极大降低了企业在制品库存,在生产物流中控制成本,增加企业效益,是控制在制品库存有效方法之一。改善在制品库存的方法很多,如TOC(瓶颈理论)、JIT(准时制生产)、SLP(系统布局设计)等。在实际工作中要根据企业生产工艺及产品特点,进行工厂物流分析,采用一种或几种行之有效的方法。

[1]方庆琯,现代物流设施与规划[M],北京:机械工业出版社,2009:88~102

[2]董志,生产物流系统在制品库存动态控制模型的建立[J],苏州市职业大学学报,2010(04):40~41

[3]孙丹丹,生产线中在制品库存数量的改善——以A公司为例[J],经营与管理,2012(07):93~94

[4]章勇,管子加工车间物料搬运系统的优化设计[J],新技术新工艺,2013(04):17~19

镇江市高等专科学校)