金川大流量高浓度自流充填系统的研究及应用

郭慧高,莫亚斌,王 虎,辜大志

(金川集团有限公司龙首矿, 甘肃 金昌市 737100)

金川大流量高浓度自流充填系统的研究及应用

郭慧高,莫亚斌,王 虎,辜大志

(金川集团有限公司龙首矿, 甘肃 金昌市 737100)

阐述了金川矿山大流量高浓度自流充填系统工艺流程及特点,计算确定了充填给料量和充填管径,对管道阻力损失进行了测试,得出水平直管段的沿程阻力为0.24 MPa/100 m。通过对充填系统设备的研究,研发了高浓度大流量搅拌槽以及给料计量设备,成功应用于矿山充填中,使单套充填系统能力达到150~180 m3/h,且充填料浆质量稳定,并解决了原充填系统设备的问题。

大流量高浓度自流充填系统;充填管路;充填设备

0 前 言

金川镍矿为特大型金属矿床,具有地应力高,矿体厚大,埋藏深,矿岩松软破碎等特点,结合金川镍矿复杂的开采技术条件,为了有效控制地压,提升采矿效率,经过多年的技术攻关和生产实践,目前金川矿区全部采用机械化进路式下向水平分层采矿法。为此,充填体的质量控制和充填效率成为保证矿山采充均衡和安全生产的主要因素之一。 金川矿区现有3个主力矿山,5个充填搅拌站,12套自流充填系统,年充填量达300万m3以上,为了进一步提高充填效率,减少充填设备工艺环节,降低建设投资,适应金川矿山充填系统的扩能升级改造和新的充填系统建设,金川集团股份有限公司和中国恩菲工程技术有限公司共同试验研发大流量高浓度自流充填系统,并于2013年应用于金川二矿区充填扩能系统改造的设计建设中,目前新建的3套大流量高浓度自流充填系统均已投入正常的生产应用。

1 大流量高浓度自流充填系统

大流量高浓度自流充填系统相对于原自流系统,单套充填能力提高2倍以上,达到150~180 m3/h,特别是其粗骨料料浆制备和自流输送,其优势更为明显。金川二矿区大流量高浓度自流充填系统,经一年来的生产应用,已完成充填量120多万m3,搅拌充分,充填料浆质量稳定,系统运行平稳。

1.1 系统特点

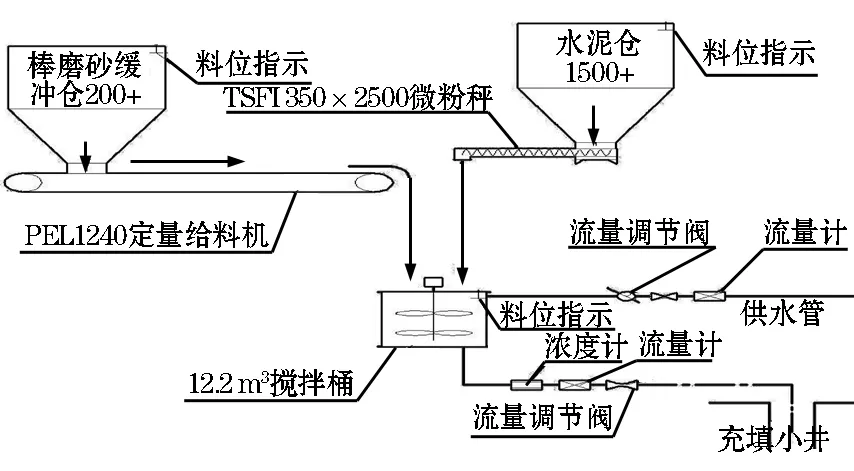

大流量高浓度自流充填系统等优点,具有充填能力大,效率高,设备台套数少,工艺环节简洁,给料稳定准确等优点。可满足高浓度料浆的制备和输送要求,降低了充填生产运行成本和综合能耗,增加企业经济效益。其工艺流程见图1。

图1 大流量高浓度自流充填系统工艺流程

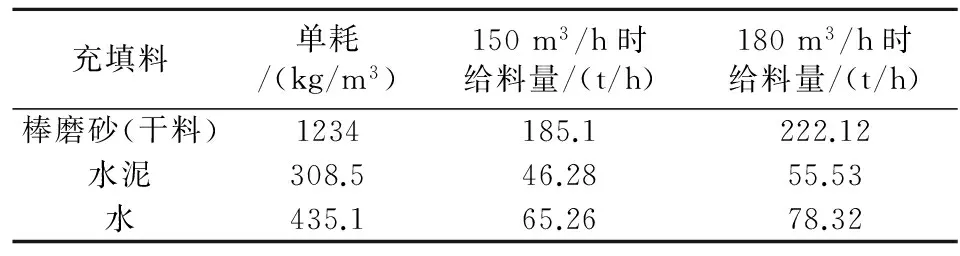

该大流量高浓度自流充填系统,集成创新了矿山大流量高浓度管输充填计量控制系统,解决了充填物料给料波动大,计量不准的问题,将定量给料机、微粉秤首次应用在充填生产过程控制中。该系统在-5 mm棒磨砂作为充填料的条件下,搅拌和输送质量浓度可达78%~79%,其给料能力见表1。在-16 mm粗骨料作为充填料的条件下,搅拌和输送质量浓度可达81%~83%。

表1 充填(78%,1∶4)给料量

1.2 充填管路的选择

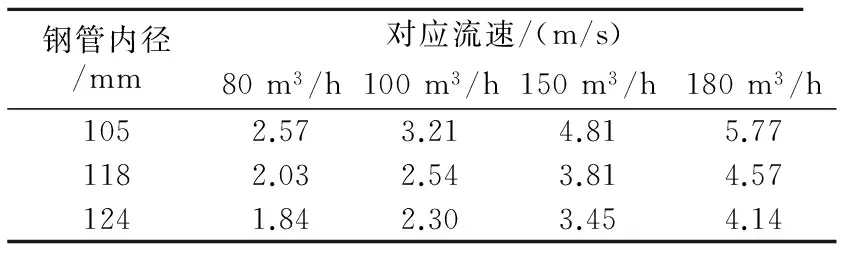

大流量高浓度充填系统充填管道的选择是充填系统能力匹配的关键,合理的充填输送管径,既可保证充填料浆在管道内的合理流速,确保充填料浆满管运行,还可有效降低管路的磨损和充填管路沿程阻力损失。通过试验测试不同浓度、不同流量、不同灰砂比、不同管径的管路水平阻力损失、局部阻力损失,测算其流变特性。确定150 m3/h高浓度自流输送时,充填管路为Φ152 mm×14 mm(内径124 mm),试验并选取了管路附件锥体、调节阀等具体参数值。

原有充填系统输送管规格为Φ133 mm×14 mm(内径105 mm)。单套系统能力增大后,管路考虑设置Φ146 mm×14 mm(内径118 mm)和Φ152 mm×14 mm(内径124 mm)2种规格管路。表2列出了不同钢管内径对应不同流量的输送流速值。

表2 管径流速对应表

1.3 管路阻力损失

在自流充填输送中,管路的沿程阻力损失的测定,具有很重要的意义。对于物料和管径一定的条件下,采用不同料浆浓度和流量,管道压力和沿程阻力损失将呈现有规律的变化。

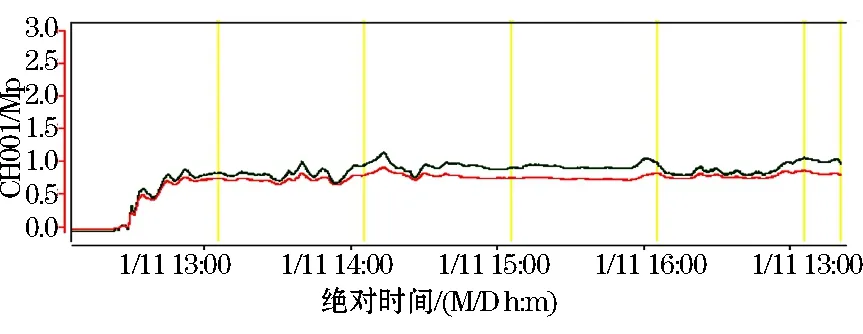

井下充填管路上安装压力变送器,通过无纸记录仪记录管路压力数据。由于现场管路条件限制,只在水平直管段接入了2个压力变送器,2测点相距80 m。图2记录了某盘区充填作业时2测点的压力测量值。充填浓度基本稳定在78%,流量稳定在150 m3/h。

从图1中可以看出,充填作业开始后,充填浓度逐步升高至正常浓度的过程中,2个测点的压力值都随之增加,压力随浓度升高而增大;待充填浓度稳定后,2个测点的压力值也基本稳定。取充填浓度较稳定的阶段,沿管路流动方向,远距离测点的压力值约为0.77 MPa,近距离测点的压力值约为0.96 MPa,则水平直管段管路的沿程阻力损失为0.24 MPa/100 m。

图2 流量稳定时两测点的压力曲线

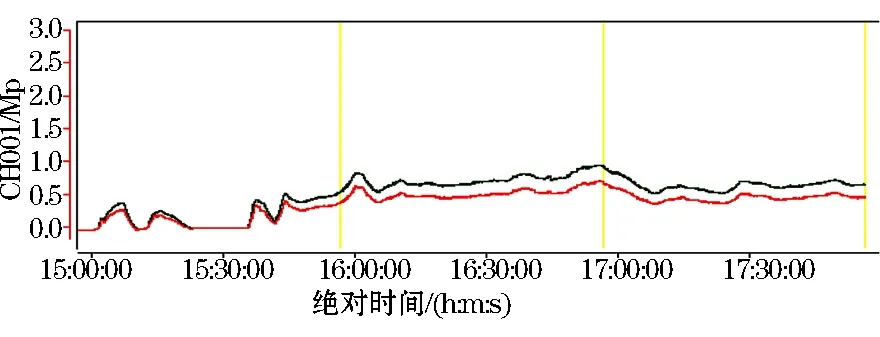

图3为某盘区充填作业时2测点的压力曲线。充填浓度基本稳定在78%,流量在120~150 m3/h之间调整。可以看出,当流量增大时,2个测点的压力值都增大,压降也相应增大。

图2 流量改变时两测点的压力曲线

2 设备的研发及选型

2.1 大流量高浓度搅拌桶

金川二矿区大流量高浓度搅拌设备,采用立式双叶轮搅拌桶设计,为双叶轮强力搅拌设备,是制备高浓度充填料浆的专用设备。由于搅拌槽内部流场的复杂性和充填物料粒度分布的多样性,搅拌槽用于充填作业的搅拌效果往往是难以定量评定的。设计的关键,在于搅拌桶上下叶轮的设计,上下叶轮在搅拌桶的布置及叶轮的转速等,并不是简单的放大关系。根据试验结果,在充分紊流区,搅拌功率与搅拌速度基本呈平方关系,因此功率准数并非一常数,而是随搅拌雷诺数的增大而有所减小。充填料浆的粘度随配比的不同以及重量浓度的不同而变化。考虑到充填配比可能会随着材料变化、充填采场位置的调整以及充填浓度的波动性,料浆的粘度可能会增大,相应所需要的搅拌功率也会增大。为此,合理的设计,才可保证充填物料搅拌均匀;生产试验验证,不同物料、浓度、流量条件下的重载试车,通过不断调整上下叶轮的布置及搅拌转速等,来满足物料搅拌充分均匀,料浆下料顺畅,无料浆挂壁的问题。在搅拌桶正常工作条件下,砂浆在上、下叶轮之间的强烈混合形成2个循环区,上叶轮和桶壁之间的进浆液面呈凹兜形。如果搅拌不均匀不仅会降低充填体的强度,而且还会影响充填料浆的顺利输送,甚至造成堵管事故。

新设计的高浓度大流量搅拌槽,是高浓度大流量充填系统的关键设备,该充填专用搅拌设备由工作部分(搅拌立轴、搅拌上下叶轮),支撑部分(轴承装置、机座)和驱动部分(电动机、皮带轮)组成。其总容积15.9 m3,有效搅拌容积约12.7 m3。搅拌槽制备设计能力150 m3/h,最大能力180 m3/h,搅拌时间为4.23~5.08 min,是国内矿山充填行业首次成功应用于生产的高浓度搅拌槽,该项技术在国内处于领先地位。试验确定了最佳搅拌转速、电机功率、搅拌时间及均匀程度等技术参数,对高浓度自流充填,其可满足金川矿区各种充填物料和最佳输送浓度的充填料浆制备。

2.2 给料及计量设备

在以往充填工艺设备配置中,充填砂使用圆盘给料机给砂、皮带输送、电子皮带秤称重计量的方式,水泥使用双管螺旋给料、冲板流量计计量的方式,其存在工艺设备环节多,给料的波动大,稳定性较差,计量精确度不高,特别是水泥给料的跑灰、冲料现象时有发生。对于实现充填生产自动控制和充填料浆质量的保证带来困难。

金川高浓度大流量自流充填系统水泥给料设备采用TSFⅠ350-2500型粉体双稳流定量给料螺旋(简称微粉秤),是集粉体物料给料输送、称重计量和定量控制为一体和机电一体化的高新技术产品。配套电机总功率15.2 kW,电机采用变频调速。输送能力Q=30~45 m3/h。其具有特点和性能:给料螺旋进料口截面积大(1000 mm×1000 mm),受料段为变径变距叶片。在整个进料口截面上料粉均匀下沉,不易结拱。能够有效防止仓内物料结拱、篷仓,且密封严密,不漏粉尘。双稳流给料螺旋出料端有溢流装置,能彻底杜绝物料的自流和冲料;计量螺旋秤采用杠杠式计量方式,双稳流给料螺旋与计量螺旋采用3台变频器同步调速,物料填充系数0.6,物料稳定,转速测速传感器安装于转子轴,测速信号准确,保证较高的计量精度。

棒磨砂给料设备采用PEL1240定量给料机,驱动电机功率4 kW,电机采用变频调速。输送能力Q=124~171 m3/h,能实现连续均匀给料,称量准确,安全可靠,可控性高,能对给料量进行就地控制或根据上位机控制系统的要求进行远程手动/自动调节,使实际给料量和上位机控制相匹配。

3 问题解决的措施

在高浓度大流量自流充填系统的生产实际中,存在如下几个问题需要注意和解决。

(1) 在长时间的料浆制备生产中,由于搅拌叶轮的磨损,搅拌能力降低,以及搅拌液位控制不合理,易造成充填料浆,特别是粗骨料大颗粒的沉积,严重影响到充填料浆制备和输送。为此,对搅拌桶搅拌叶轮的定期检查和更换,保持合理的搅拌液位是非常重要的。

(2) 水泥的直接添加方式,在长时间的料浆制备生产中,易造成搅拌桶的灰浆挂壁和下灰口的缩小,甚至堵塞。对此,可设计安装搅拌桶和下灰口防挂壁结灰装置。

(3) 由于微粉称的稳流装置的给料电机(1.1 kW)较小,在水泥含有杂物时,稳流装置的双给料螺旋易卡住,停止运转,造成断灰,并可能导致堵管事故的发生。解决的措施,一是可设计安装水泥过滤装置。二是调整微粉称连锁控制程序,微粉称的稳流装置的双给料螺旋在一个螺旋卡住,停止运转时,另一个螺旋不能连锁保护而停止运转。

(4) 定量给料机的给料方式,对于充填砂料的含泥含水较高时,砂仓的物料易结拱,而影响下砂,造成断砂。因此,充填系统停用较长时间时,要将砂仓的物料尽可能放空,来保证充填物料的正常供给。

(5) 高浓度大流量自流充填,相对原流量较小的充填系统,其井下采场脱水更为关键,充填过程的实时脱水,是保证料浆在流淌过程中减少离析的重要措施,其效果将决定充填体质量的整体均匀性。同时充填挡墙的质量也是需要得到更好地重视。

4 结 语

随着矿山生产能力的不断扩大,将出现了一批达到千万吨规模以上特大型矿山,本着“绿色开采、无废开采”的理念,从保护地表环境、减少地表堆存的角度,均需要将采出的废料回填井下空区。而充填系统单套充填能力及粗骨料充填系统的问题,逐渐成为产能提高的瓶颈所在。高浓度大流量自流充填系统,可以减少系统设备配置套数,简化环节,降低建设投资成本和运行费用。在大型、超大规模充填矿山有着广泛的应用前景。

[1]姚维信 姚中亮,等.高浓度大流量管输充填技术与工艺[M].北京:科学技术出版社,2014.

[2]刘同友,等.充填采矿技术与应用艺[M].北京:冶金出版社出版,2001.

[3]肖柏林,杨志强,高 谦.金川矿山磷石膏基新型充填胶凝材料的研制[J].矿业研究与开发,2015,35(01):21 ̄24.

[4]岳润芳.五矿邯邢矿业充填采矿的历程[J].采矿技术,2013,13(05):1 ̄6,20.

[5]杨志强,高 谦,王永前,等.金川高应力矿床充填采矿技术研究进展与亟待解决的技术难题[J].中国工程科学,2015(01):42 ̄50.