提高李楼铁矿大结构采场矿石回收率的研究与实践*

林卫星,甯瑜琳,詹 进

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012;2.国家金属采矿工程技术研究中心, 湖南 长沙 410012)

提高李楼铁矿大结构采场矿石回收率的研究与实践*

林卫星1,2,甯瑜琳1,2,詹 进1,2

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012;2.国家金属采矿工程技术研究中心, 湖南 长沙 410012)

李楼铁矿-400 m中段采用25 m高分段空场嗣后充填采矿法分矿房矿柱两步骤回采,开采初期,一步骤采场回收率仅为70%~75%,采用三维空间扫描仪对采后空区进行测量,发现损失的矿石主要是顶板悬顶和周边挂帮矿体。为提高采场矿石的整体回收率,通过分析找出了顶板悬顶和周边挂帮出现的原因,针对具体问题提出了相应的处治措施。经现场生产实践证明,成功提高了采场矿石的回收率。

采场悬顶;挂帮;炮孔布置;回收率

0 前 言

25 m高分段空场嗣后充填采矿法的主要特征是高分段凿岩,阶段出矿,阶段充填,采后靠充填体和围岩来控制和管理地压。该采矿法实施方案在矿房或矿柱采场中按高分段布置分段凿岩巷,在适当位置拉开切割槽后,多分段一次爆破或单分段爆破,爆破后矿石由布置在采场下部的底部结构进行出矿,矿石全部出完后进行充填,之后回采两侧的采场。实际生产过程中,切割槽的位置和形成质量不佳时,容易造成顶板悬顶,使后续的正排炮孔爆破时出现悬顶,而炮孔布置的不合理会导致采场出现悬顶、挂帮问题,这部分矿石往往回收难度极大,最终损失大量矿石。因此需针对问题采取相应的处治对策,最大限度降低损失,提高整体回收率。

1 工程概况

李楼铁矿位于安徽省西部霍邱县,开采范围内地形基本平坦,略有坡度,地形标高一般为35~50 m。矿体为沉积变质矿床,长3.4 km,宽0.25~0.04 km,Ⅰ号矿体为主矿体,占全矿床储量的85.83%,平均真厚度48.2 m,倾角72°~88°。矿体底板岩石主要为白云石大理岩,裂隙、岩溶均不发育,岩石完整性、稳定性较好;含矿带上部岩性主要为片岩、片麻岩、大理岩及石英磁铁矿石,裂隙不发育且被充填,矿物蚀变普遍,岩石完整性较好、稳定性差;在靠近矿体底板及矿层顶部附近挤压破碎带发育,矿体的完整性、稳定性较差。

由于地表基本为农田,矿床开采时需对其进行保护。经前期优化选择,确定采用-400 m中段采用25 m高分段空场嗣后充填采矿法分矿房矿柱两步骤回采,中段高100 m,分段高25 m,矿房宽20 m,目前正开展现场工业试验。采场回采时凿岩采用Simba 1354凿岩台车进行分段凿岩,装药器装粒状铵油炸药,多分段或单分段爆破,崩落矿石由6 m3铲运机从底部结构铲出。由于采场底部结构约占采场矿石量的8%~10%,为此在采场矿石出空后,采用中深孔崩落遥控铲运机出矿的方案进行回收,底部结构回收率达50%。

从-400 m中段的初期一步骤采场试验效果看,虽然实现了采场的安全顺利回采,贫化率为3%~4%,但采场回收率仅为70%~75%,采场整体回收率偏低。采场损失矿量主要集中在底部结构、顶板悬顶、侧帮挂帮及上下盘挂帮四个方面,其中采场尚未回收的底部结构约占采场矿石量的8%~10%;顶板悬顶的矿石损失率为6%~8%;采场侧帮挂帮矿体损失约为4%~6%,上、下盘挂帮矿体损失约为4%~6%,除去将要回收的底部结构矿量,采场悬顶、挂帮矿体损失达到14%~20%。因此,减少采场矿体的悬顶和挂帮,对提高采场综合回收率十分重要。

2 采场悬顶及挂帮现状及原因分析

2.1 采场悬顶及挂帮现状

炮孔施工在凿岩进路内自端部开始,采用Simba 1354型凿岩台车凿上向扇形中深孔,炮孔直径Φ76 mm,排拒1.8~2.0 m,孔底距2.6~3.0 m,单排炮孔数量为14个,见图1。炮孔采用装药器装粒状铵油炸药,分段内一次爆破2~3排。

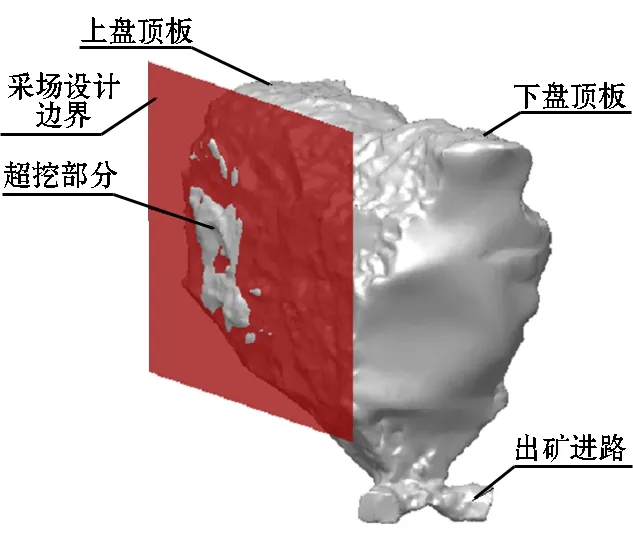

采场爆破后,多数采场出现悬顶、挂帮。图2是采场回采结束后采用三维空区扫描仪对空区进行扫描测量后绘制的三维模型图,由图可知采场侧帮除少量超挖外,其它部位基本都留有矿壁,而采场顶板出现悬顶,主要表现为越往下盘,采场悬顶越多,其悬顶挂帮一般情况如图3所示,采场顶板悬顶厚度一般为5~8 m,个别采场达到10 m左右,损失矿量约占整个采场的6%~8%;采场侧帮挂帮矿体厚度一般为0.4~0.6 m,损失矿量约占整个采场的4%~6%。

图1 原炮孔设计

图2 采场悬顶挂帮三维图

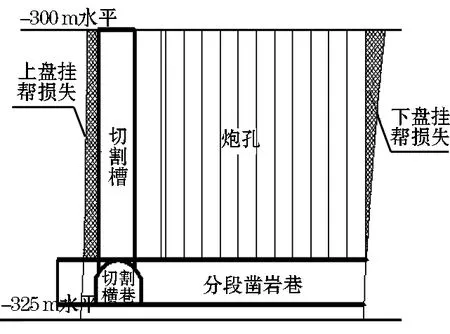

受矿体倾角影响,在布置切割槽及矿体下盘的最后一排炮孔时,存在矿体损失或矿体贫化的情况,如图4所示。而李楼铁矿一步骤试验采场生产过程中,造成了上盘、下盘的部分三角矿体的损失,这部分矿量约占整个采场的4%~6%。

图4 采场上盘、下盘挂帮情况

一步骤采场顶板出现悬顶后,这部分矿石回收难度极大,必然造成矿石损失。而一步骤采场侧帮出现挂帮后,由于二步骤采场回采时需在采场边界留有护壁,使一步骤采场回采后留下的采场挂帮矿体回采难度大,造成挂帮矿体损失。上、下盘矿体边界的三角矿体挂帮后,后续也难以回采,这类矿体也基本损失。

2.2 悬顶及挂帮原因分析

通过现场调查,分析炮孔设计及生产过程中的凿岩、装药情况,发现出现悬顶及挂帮的主要原因是:

(1) 切割槽形成时,由于炮孔施工、装药等多方面因素造成切割槽顶部没有完全崩落,使得切割槽顶部出现悬顶。而当切割槽出现悬顶后,后续的顶板正排炮孔爆破更加难以将顶板矿体全部爆下来,使得顶板矿体的悬顶厚度随爆破的进行出现越来越厚的趋势。

(2) 炮孔设计受实测误差等影响,顶板炮孔可能没有布置到-300 m水平工程的底部标高,距-300 m水平工程的底部标高仍有一定距离。

(3) 侧帮炮孔布置时没有涉及超深,造成实际施工出来的炮孔可能没到采场边界,同时侧帮炮孔孔底距稍大。

(4) 采用的炮孔排距在1.8~2.0 m左右,炮孔排距过大。

(5) 侧帮及顶板炮孔装药时,由于炮孔深度都在25 m以上,装药时药管没有伸到炮孔底部便开始装药,造成炮孔底部没装药。

(6) 爆破过程中,后爆破的炮孔遭到前排炮孔爆破破坏或在裂隙比较发育时可能出现坏孔时,没有及时补孔。

3 降低采场顶部悬顶及采场挂帮的措施

针对以上原因,从炮孔设计、炮孔施工、装药及施工管理等方面,提出了降低采场顶部矿体悬顶、采场侧帮挂帮、上下盘挂帮的措施。

3.1 降低采场顶板悬顶的措施

(1) 将采场-325 m分段的切割天井的高度提高为26 m,切割槽炮孔深度超深切割井0.5 m,即26.5 m。同时切割炮孔要按4个凿岩中心进行设计与施工,严格要求切割槽形成的质量。

(2) 优化-325 m分段正排顶板炮孔孔网参数。正排顶板炮孔布置时,炮孔超深按1.0 m设计,炮孔孔底距为2.6~2.8 m。降低炮孔排距。将炮孔排距由目前采用的1.8~2.0 m降低至1.7 m。见图5。

图5 -325分段优化后的炮孔布置

(3) 加强中深孔施工质量及施工管理,杜绝炮孔深度不够或炮孔孔底装药不足等情况的发生。中深孔施工时,如果炮孔深度没有达到设计要求,或者出现孔底没装药这类情况时,必然会造成顶板出现悬顶、侧帮出现挂帮,即使再采取任何措施也无法弥补,因此必须严格按照设计进行炮孔施工、装药。

3.2 减少采场侧面矿体挂帮的措施

(1) 优化侧帮炮孔参数。侧帮炮孔布置时,炮孔超深按0.5 m设计,同时将侧帮炮孔的孔底距由原来的2.7 m降低至2.3~2.6 m。见图5。

(2) 在采场回采时,爆破震动及后冲很有可能对岩体不稳固段或裂隙发育段炮孔造成变形破坏或堵孔。在中深孔装药爆破前,要进行中深孔检查和验孔,发现炮孔出现破坏或堵塞等影响爆破效果的情况时,要及时进行补孔,之后再爆破。

3.3 减少采场上下盘矿体挂帮的措施

通过矿石贫化换取回收率的提高。在矿体回收率不超过10%的情况下,矿体上盘布置切割天井时尽量靠近上盘边界,将上盘的三角矿尽量多回收;矿体下盘布置炮孔时,适当增加1~2排炮孔,将下盘的三角矿体尽量多回收,减少损失。

4 现场实施效果

采用上述措施后,相邻的一步骤采场回采时,采场矿石量54.6万t,采出矿石量46.9万t,回采率为85.9%,贫化率为8.7%,目前正着手准备回收采场的底部结构,底部结构剩余矿石量约为4.7万t。

除底部结构外,后续采场回采时矿石回收率由之前的70%~75%提高至85.9%,大大减少矿石损失量,但由于采取了用贫化率换取回收率的措施,造成贫化率由3%~4%增加到8.7%。因此后续采场回采布置切割槽和下盘最后一排炮孔时,应先进行经济计算,在保证贫化率不超过10%的情况下调整切割槽位置和下盘最后一排炮孔的布置。

5 结 论

为提高大结构采场的整体矿石回收率,通过采用三维空间扫描仪对采后空区进行扫描,发现造成矿石损失的主要原因是顶板悬顶和周边矿体挂帮。通过分析炮孔设计、炮孔施工、装药及施工管理等情况,针对不同问题提出了对应的处治措施。

经后续采场的生产实践证明,这些措施减少了采场顶板悬顶和挂帮矿体量,显著提高了采场的整体回收率,但贫化率也增大,后续采场回采设计时应综合考虑回收率和贫化率两个指标,使这两个指标尽量达到最优。

[1]孙祺年.降低采矿损失率和贫化率的研究与实践[J].采矿技术,2009(3):7 ̄9.

[2]崔健林,肖尤斌.降低缓倾斜薄矿体铝土矿地下开采损失贫化率方法探讨[J].金属矿山增刊,2009(11):211 ̄214.

[3]韦华南,古德生.岩金矿山倾斜中厚矿体开采综合技术研究[J].矿业研究与开发,2010(3):1 ̄3,23.

[4]李昌宁,任凤玉,徐小荷.我国矿产资源开采中的损失贫化浅析[J].自然资源学报,2000,15(1).

[5]江崇斌,张学明,张 辉,等.我国矿产资源开采中的损失贫化浅析[J].吉林地质,2007,26(2).

[6]熊东全.南京铅锌银矿损失贫化原因及对策[J].矿业快报2004,20(7).

[7]何荣兴,任凤玉.无底柱分段崩落法爆破效果对矿石损失贫化的影响[J].矿业研究与开发,2012(6):17 ̄19,100.

[8]王海波,王旭明,李红旗.应用三维建模计算矿石损失贫化量的研究及期应用[J].采矿技术,2013(4):141 ̄143.

[9]裴 峰.田争光汞西岭采场降低贫化损失的技术实践[J].矿业快报,2000(1).

[10]廖永雄.矿石损失贫化的原因及其控制对策—以湖南省铜山岭有色金属矿为例[J].中国科技纵横,2010(15).

[11]长沙矿研究院.李楼铁矿采矿方法前期研究[R].长沙矿研究院,2010.

[12]采矿手册编辑委员会编.采矿手册[M].北京:冶金工业出版社,1991.

"十二五"国家科技支撑计划项目(2013BAB02B04).

2014 ̄12 ̄16)

林卫星(1983-),男,湖南怀化人,本科,采矿工程师,主要研究方向为金属矿山采矿技术研究与开发,Email:lwx09@163.com。