增设通风孔的风冷式锂离子电池热管理系统数值研究*

张新强,洪思慧,汪双凤

(华南理工大学,传热强化与过程节能教育部重点实验室,广州 510640)

增设通风孔的风冷式锂离子电池热管理系统数值研究*

张新强,洪思慧,汪双凤†

(华南理工大学,传热强化与过程节能教育部重点实验室,广州 510640)

电池热管理系统的优化设计可以维持动力电池的高效性能,进而促进电动汽车产业的发展。本文采用CFD方法研究有通风孔的情况下,风冷式锂离子电池组在放电过程中的散热性能。研究结果发现,在电池组外壳增设通风孔可以明显提高整个电池组的冷却效果。风孔开设在主出风口的相反方向时,电池组的温升和温差最小。当风孔的面积与出口面积相等时,电池组的冷却效果最佳;继续增大风孔对电池组的冷却效果影响较小。最后探讨了空气进口温度和电池间冷却通道的变化对电池组散热效果的影响。采用在电池组外壳上开设多个通风孔的办法有助于电池热管理系统的冷却优化设计。

热管理系统;锂离子电池;风冷;风孔;冷却效果

0 引 言

随着全球能源短缺和环境问题的突出,发展低能耗、低污染的电动汽车成为当前汽车工业界的共识[1]。而发展电动汽车的关键在于动力电池。相对于传统的铅酸电池和镍氢电池,锂离子电池因具有高容量、高能量密度、高电压、低自放电率以及无记忆功能等特点而成为新一代电动汽车用动力电池。锂离子电池最佳工作温度一般为20℃~40℃[2],过热和过放电都会造成电池的退化与失效,严重时还会引起燃烧。动力电池作为电动汽车动力源,往往需要串并联形成电池组,单体电池性能的下降会影响整个电池组的性能,因此电池组内的局部温差一般应小于5℃[3]。以电池热控为研究对象的电池热管理技术在需要高倍率充放电的电动汽车中显得尤为重要。

相比于其他电池热管理技术如液冷[4-6]、相变材料冷却[7-8]、冷板冷却[9-10]等,风冷[3,11-17]系统由于结构简单、易于安装、成本较低等特点成为当前电动汽车产业的首选。ZHANG等[12]采用CFD分析高容量锂离子电池在风冷情况下的产热及散热行为。LI等[13]采用CFD模型研究空气冷却圆柱形锂离子电池的热行为,试验与模拟结果对比一致性很好。HE等[14]利用风洞实验测量不同风速、不同间距情况下电池组温度随时间的变化关系。MAHAMUD等[15]研究了空气循环流过电池时的冷却效果。FAN[16]从电池间距和空气流速两方面研究了风冷电池组冷却效果。WANG等[17]从电池排列方式、风扇位置和电池间距三方面分析了锂离子电池模块的散热效果。

尽管人们对风冷式锂离子电池热管理技术的研究取得了一些成果,但大都采取改变电池的布局方式来改善电池间流速分配不均匀的情况。本文在不改变电池组整体布局的前提下,通过在电池组外壳开设通风孔来改变电池间的流速分配情况,并讨论风孔位置、风孔大小、进口温度、冷却流道体积等对电池组散热效果的影响。

1 数值模型

1.1 电池内部热源分析

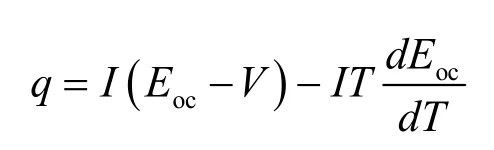

电池内部的产热、散热过程可以看成是一个具有内热源的非稳态导热过程。电池内部热量来源一般可以分为两种:熵变热(由电池内部的化学反应产生)和内阻热(电池内阻的存在引起)。其中内阻热又可以分为:焦耳热(电池内部的欧姆内阻产生)和极化热(电池内部电极电位的偏离产生)。电池内部的生热速率可以由以下方程得到[18]:

其中,q为电池内部的生热速率,I为通过电池的电流(在充电时I < 0、放电时I > 0),Eoc为电池的开路电压,V为电池端电压,T为电池的表面温度。

1.2 物理模型分析

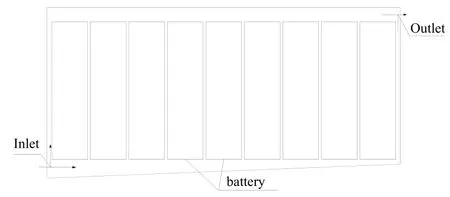

本文所研究的锂离子电池组模型如图1所示。冷却空气从模型左下边流入,在导流板的作用下流过电池表面,最后从模型右边的出口流出。本文所使用的电池是同一型号的38120型磷酸铁锂电池,电池直径为38 mm、高度为146 mm,其信息见文献[19]。图2是电池组模型的正视图,电池之间的间距为3 mm,进口导流板高度为20 mm,出口集流板高度为15 mm,长度为376 mm,根据文献[3],导流板和集流板的高度应不超过20 mm。 图3显示了电池及电池间冷却通道示意图,冷却通道是由电池之间的间隙组成。风流速度的大小会影响电池组的冷却效果,在实验容许范围内考察空气的进口流量在0.002 2 kg/s~0.026 2 kg/s之间。

图1 圆柱形锂离子电池组模型图Fig. 1 Model of cylindrical lithium-ion battery

图2 圆柱形锂离子电池组正视图Fig. 2 Front view of lithium-ion battery module

图3 电池间冷却通道Fig. 3 Cooling channel between batteries

导流板的导流作用会使空气在冷却通道内分配不均,造成电池组的温差过大。因此,提出开设通风孔的方式来改善冷却流道内的流速分配情况。图4显示了该电池组模型的几种开孔方式,其中图4a是没有通风孔的原始模型,图4b~4e是风孔在不同位置的计算模型。

图4 风孔位置及风流进出口位置示意图Fig. 4 Vent location and air flow

图4中,case1中风孔中心距边界距离为出口集流板长度的0.15倍,case2中风孔中心距边界距离为出口集流板长度的0.07倍,case3中风孔距离边界为集流板长度的0.15和0.08倍。case4中风孔中心距边界为集流板长度的0.08倍。

1.3 条件假设

冷却流体为空气,假定空气为不可压缩流体,且其物理性质不随温度发生改变,参考值如表1所示。圆柱形锂离子电池是由不同性质、不同厚度的材料包裹而成,相比电池组模型而言,各层材料的厚度可以忽略。因此,可对其做均一化处理,假设电池内部化学反应产生的热量会均匀地分布到整个电池。

1.4 单值性条件与求解过程

环境温度设置为室温20℃,进口设置为速度进口,进口流体(空气)温度设为室温20℃,根据进口流速计算相应Re数,可判断流动状态为湍流。出口设置为标准大气压力出口,四周壁面设置为绝热壁面。空气与电池之间的接触面设置为流固耦合边界条件。当电池以2 C放电,放电深度达95%时产生的热量为4.94 W,以此作为Fluent中的计算源项。

系统的速度场和温度场通过计算流体动力学软件Fluent进行计算,考虑双精度稳态模拟,求解压力速度耦合方程,湍流模式采用强化壁面处理的k–ε模型,压力、动量、能量方程分别采用标准、二阶迎风、二阶迎风离散处理。其他的设置采用软件默认设置。为保证模型模拟结果的准确性,对模型网格独立性进行验证,选取当温差和温升变化小于2%的网格数作为计算标准,由此计算相应的电池组温度场和速度场分布。

表1 空气的物理性质Table 1 Physical properties of air

2 模型讨论与评价

空气带走的热量多少取决于空气与电池表面之间的对流换热系数、接触面积和进出口温度。其关系式如下[20]:

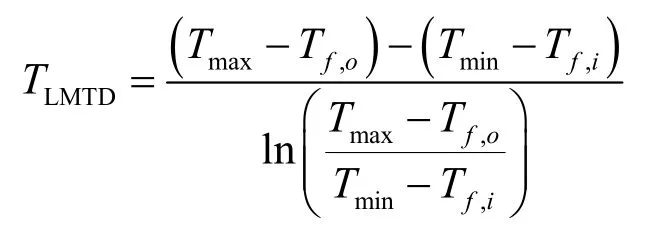

其中,h为总的对流换热系数、n为一行电池的数量、D为特征长度、H为特征高度。TLMTD为对数平均温度,其计算公式为[17]:

其中,Tmax、Tmin分别为冷却过程中电池组的最高温度和最低温度,Tf,i、Tf,o分别为冷却空气的进口温度和出口温度。

Re和Nu是用来衡量流体流动和流动传热的重要指标,其计算公式分别为:

其中,ρf为流体(空气)密度,uf为流体的流速,d为进口特征长度,fμ为流体的动力粘度。根据进口流量的变化,得到Re的变化范围为2 190~32 860,判断是湍流。kf为流体的热导率。h为流体流动过程中的总对流换热系数,其值可根据下式[13]得到:

其中,Mf为流体的质量流量,Cf为流体的比热容。

图5显示了总传热速率随Re的变化关系。ZUKAUSKAS[21]、LI[13]、PARK[15]、KHAN[20]等分别采用实验、模拟和理论分析的方法研究流体流过管束或电池的传热效率。对比可知,本文的模型模拟结果和已有文献中的结果很相近,但在相同Re时,传热速率有所不同,这是由于本文模型采用导流板形式分配风流。

根据图5中的数据(数值模拟数据),按照关系式拟合,可以得到Nu和Re之间的关系式为:

图5 Nu随Re变化关系图Fig. 5 Variable of Nu with Re

3 结果及讨论

3.1 风孔位置对电池组散热性能的影响

图6显示了通风孔设置在电池组外壳的不同位置时,电池组模型最高温度和最大温差随空气进口质量流量的变化关系。随着进口流量的增大,电池组的最高温度和最大温差均不断下降。说明较大的空气流速可以提高电池组的冷却效果。因此,对于电动汽车用动力电池风冷式热管理系统而言,在允许的范围内应采用较高的风速。

图6 (a)电池组最高温度随风孔位置的变化关系;(b)电池组最大温差随风孔位置的变化关系Fig. 6 Variable of battery temperature with vent location: (a) maximum temperature, (b) maximum local temperature

进一步分析图6的数据可知,在没有开设风孔、进口质量流量为0.026 2 kg/s时,电池组最大温差为9.2 K。而在电池组外壳上开设风孔,可以显著提高电池组冷却效果,采用case1~case4四种冷却方式时,电池组最高温度和最高温升均有不同程度的下降。从下降幅度来看,采用case4模式的冷却方式时温升和温差最低,仅有28.9℃和3.4℃。case4冷却模式下,进口质量流量为0.015 3 kg/s,就可以使电池组工作在温度要求的范围内,且其冷却效果明显优于case2和case3。这是由于case4中通风孔位置与出口相反,可以促使空气在电池间冷却通道内的分配更加均匀,从而减小电池之间的温差。

3.2 风孔大小对电池组散热性能的影响

上述研究发现采用case2和case4两种风孔开设方式可以显著提高电池组的冷却效果。图7显示了进口空气温度为20℃时,这两个case中通风孔面积变化对电池组散热性能的影响。

图7 (a)电池组最高温度随风孔大小的变化关系;(b)电池组最大温差随风孔大小的变化关系Fig. 7 Variable of battery temperature with vent size: (a) maximum temperature, (b) maximum local temperature

定义S为通风孔面积S1与电池组模型出口面积S2大小的比值。即:

由图7可知,随着S的增大,电池组的最高温度和最大温差呈现相似的变化趋势,都是先下降,然后保持不变。质量流量为0.021 8 kg/s时,S由0.2增大到1.5时,两种冷却模式下电池组的最高温度分别下降了3.82 K 和3.29 K,当S超过1.0之后,电池组最高温度的变化幅度小于0.14 K。从以上分析可知增大风孔面积可以提高电池组的温度均匀性,并降低温升。但是,当风孔面积增大到与出口面积相同后,继续增大风孔尺寸对电池组的散热性能没有明显改善。尽管通风孔的增大有助于提高局部流道的风速和流道间的流速均匀性,从而提高空气的对流换热系数,但是这种强化换热的效果受到进口风量的限制,不会随着通风孔尺寸的增大而一直增大。因此最终电池组的最高温度和最大温差随着通风孔的尺寸增大而趋于平稳。

3.3 进口空气温度对电池组散热性能的影响

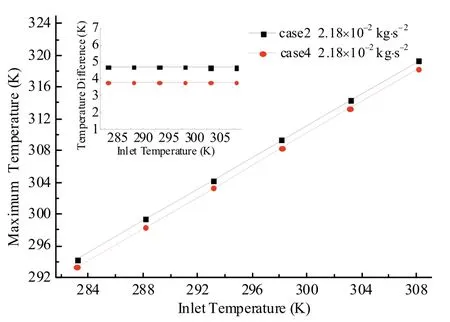

电动汽车用动力电池风冷式热管理系统中,风量的来源一般分为自然风和空调风。自然风的温度即为环境温度,车内空调风的温度取决于人体对舒适度的需求,通常在室温范围内。图8显示了进口空气温度对电池组散热性能的影响。

当S为1.0时,随着进口空气温度的上升,电池组的最大温升呈线性上升,最大温差却没有变化。因为仅改变空气温度,并不会影响空气与电池表面之间的对流换热,即热流密度不会改变,最大温差也不会变化。因此,仅仅通过降低进口空气的温度,无法减小电池组的局部温差。

图8 电池组最高温度和温差随进口空气温度的变化Fig. 8 Variable of battery temperature with inlet temperature

3.4 冷却通道体积对电池组散热性能的影响

锂离子电池组的冷却通道是由圆柱形电池之间的间隙组成,如图3所示。

定义Vc为电池间冷却通道的体积,Vb为单体电池的体积,则:

图9(a)case4最高温度随冷却通道大小的变化关系;(b)case4最大温差随冷却通道大小的变化关系Fig. 9 Variable of battery temperature with cooling channel: (a) maximum temperature, (b) maximum local temperature

图9显示了在风孔面积与出口面积相等的情况下,冷却通道大小的变化对电池组温升和温差的影响。随着冷却通道体积的不断增大,电池组最高温度变化很小,最大温差却不断下降。这是因为冷却通道体积变大时,流体在冷却通道内的分配更加均匀。但是冷却通道变大时,电池组的体积也会增大。当φ由0.60增大到0.76,质量流量为0.021 8 kg/s时,电池组的最大温度变化幅度仅为0.26 K,而最大温差仅下降了0.50 K,但是体积却增大了11%。因此,考虑到电动汽车内空间限制,电池之间的间距不能过大,应该合理设置。

4 结 论

本文采用CFD的方法模拟研究开有风孔的风冷式电池热管理系统的冷却效果,分别研究了通风孔的位置、尺寸、进口空气温度、冷却通道体积对系统冷却效果的影响,结论如下:

(1)在电池组外壳开设通风孔可以在不增加电池组体积的情况下,有效地提高电池组的冷却效果。当风孔位置位于出风口的相反方向,电池组的温升和温差最小,冷却效果最好。

(2)通风孔面积的增大有助于提高电池组的散热效果。当风孔面积与电池组出口的面积相等时,电池组冷却效果最佳。继续增大风孔面积,并不能明显提高电池组的冷却效果。

(3)进口空气温度不会影响电池组内的局部温差,但会影响电池组的温升。随着进口空气温度的升高,电池组的温升线性增长。

(4)冷却通道体积变化主要影响电池组内的温差,而基本不影响电池组的温升。随着冷却通道体积增大,电池组的最大温差不断下降,但同时也增加了系统的体积。因此,考虑到电动汽车内空间限制,电池之间的间距不能过大,应该合理设置。

[1] RAO Z H, WANG S F. A review of power battery thermal energy management[J]. Renewable and Sustainable Energy Reviews, 2011, 15(9): 4551-4571.

[2] CHACKO S, CHUNG Y M. Thermal modeling of Li-ion polymer battery for electric vehicle drive cycles[J]. Journal of Power Sources, 2012, 213(9): 296-303.

[3] PARK H. A design of air flow configuration for cooling lithium ion battery in hybrid electric vehicles[J]. Journal of Power Sources, 2013, 239: 30-36.

[4] 吴忠庆, 张国庆. 混合动力车用镍氢电池的液体冷却系统[J]. 广东工业大学学报, 2008, 25(4): 28-31.

[5] ZHAO R, GU J J, LIU J. An experimental study of heat pipe thermal management system with wet cooling method for lithium ion batteries[J]. Journal of Power Sources, 2015, 273: 1089-1097.

[6] RAO Z H, WANG S F, WU M C, et al. Experimental investigation on thermal management of electric vehicle battery with heat pipe[J]. Energy Conversion and Management, 2013, 65(1): 92-97.

[7] KIZILE R, SABBAN R, SELMAN J R, et al. An alternative cooling system to enhance the safety of Li-ion battery packs[J]. Journal of Power Sources, 2009, 194(2): 1105-1112.

[8] DUAN X, NATERER G F. Heat transfer in phase change materials for thermal management of electric vehicle battery modules[J]. International J. Heat and Mass Transfer, 2010, 53(23): 5176-5182.

[9] JATTETT A, KIM I Y. Design optimization of electric vehicle battery cooling plates for thermal performance[J]. Journal of Power Sources, 2011, 196(23): 10359-10368.

[10] HUO Y T, RAO Z H, ZHAO J. Investigation of power battery thermal management by using mini-channel cold plate[J]. Energy Conversion and Management, 2015, 89: 387-395.

[11] ZHU C, LI X H, SONG L J, et al. Development of a theoretically based thermal model for lithium ion battery pack[J]. Journal of Power Sources, 2013, 223(1): 155-164.

[12] ZHANG Z Q, JIA L, ZHAO N, et al. Thermal Modeling and Cooling Analysis of High-power Lithium-ion cells[J]. Journal of Thermal Sciences, 2011, 6(6): 570-575.

[13] LI X S, HE F, MA L. Thermal management of cylindrical batteries investigated using wind tunnel testing and computational fluid dynamics simulation[J]. Journal of Power Sources, 2013, 238(28): 395-402.

[14] HE F, LI X S, MA L. Combined experimental and numerical study of thermal management of battery module consisting of multiple Li-ion cells[J]. International J. Heat and Mass Transfer, 2014, 72(3): 622-629.

[15] MAHAMUD R, PACK C. Reciprocating air flow for Li-ion battery thermal management to improve temperature uniformity[J]. Journal of Power Sources, 2011, 196(13): 5685-5696.

[16] FAN L W, KHODADADI J M, PESARAN A A. A parametric study on thermal management of an air-cooled lithium-ion battery module for plug-in hybrid electric vehicles[J]. Journal of Power Sources, 2013, 238(28): 301-312.

[17] WANG T, TSENT K J, ZHAO J Y, et al. Thermal investigation of lithium-ion battery module with different cell arrangement structures and forced air-cooling strategies[J]. Applied Energy, 2014, 134(C): 229-238.

[18] CHEN S C, WANG C C, WANG Y Y. Thermal analysis of lithium-ion batteries[J]. Journal of Power Sources, 2005, 140(1): 111-124.

[19] SAW L H, YE Y, TAY A A O. Electro-thermal analysis and integration issues of lithium ion battery for electric vehicles[J]. Applied Energy, 2014, 131(9): 97-107.

[20] KHAN W A, CULHAM J R, YOVANOVICH M M. Convection heat transfer from tube banks in crossflow: Analytical approach[J]. International J. Heat and Mass Transfer, 2006, 49(25): 4831-4838.

[21] ZUKAUSKAS A, ULINSKAS R. Heat Transfer in Tube Banks in Cross flow[M]. Springer-Verlag, New York, 1988.

Numerical Investigation of Air-cooled Cylindrical Lithium-ion Battery Thermal Management System with Vent

ZHANG Xin-qiang, HONG Si-hui, WANG Shuang-feng

(Key Laboratory of Enhanced Heat Transfer and Energy Conservation of the Ministry of Education, South China University of Technology, Guangzhou 510640, China)

The optimum design of battery thermal management system helps maintaining the high efficient performance of power battery, which will contribute to the development of the electric vehicle industry. In this research, a CFD model for an air-cooled battery pack with vent is developed to investigate the thermal performance of battery during discharging. It’s found that the additional vent can significantly improve the cooling performance of the entire battery pack. Temperature rise and temperature difference of the battery pack reach the lowest when the vent is opened at the opposite of the outlet. Moreover, the best cooling performance is achieved as the area of the vent equals to that of the outlet. However, continuously increasing the area of the vent makes little difference on improving the cooling performance. The effects of the inlet air temperature and the volume of the cooling channel on the thermal performance of lithium-ion battery pack are also investigated. Opening multiple vents in the battery pack enable to the optimum design on the cooling capability of the battery thermal management system.

thermal management system; lithium-ion battery; air-cooled; vent; cooling performance

TK01

A

10.3969/j.issn.2095-560X.2015.06.003

2095-560X(2015)06-0422-07

张新强(1989-),男,硕士,主要从事风冷式电池热管理系统研究。

2015-10-13

2015-11-16

科技部国际合作项目(2013DFG60080)

† 通信作者:汪双凤,E-mail:sfwang@scut.edu.cn

洪思慧(1990-),女,博士,主要从事液冷式电池热管理系统研究。

汪双凤(1964-),女,教授,主要从事微纳传热与流体流动,相变储能材料及技术,新能源汽车电池热管理系统研究。