基于液压驱动气门的柴油机性能优化研究

杨靖, 陈小强, 刘凯敏, 马凯, 邓华, 马孝勇

(1. 湖南大学汽车车身先进设计制造国家重点实验室, 湖南 长沙 410082;2. 湖南大学先进动力总成技术研究中心, 湖南 长沙 410082)

基于液压驱动气门的柴油机性能优化研究

杨靖1,2, 陈小强1,2, 刘凯敏1,2, 马凯1,2, 邓华1,2, 马孝勇1,2

(1. 湖南大学汽车车身先进设计制造国家重点实验室, 湖南 长沙 410082;2. 湖南大学先进动力总成技术研究中心, 湖南 长沙 410082)

在某柴油机上将传统凸轮驱动气门机构改进设计为液压驱动气门机构,利用仿真软件GT-Power建立液压驱动气门柴油机模型,分析进气滞后角、排气提前角和气门重叠角对柴油机动力性的影响,然后以扭矩最大为目标对配气正时进行联合仿真优化,最后对比两种内部EGR实现方法在不同负荷下的EGR率和对NOx排放量的改善效果。研究结果表明,在外特性下,液压驱动气门柴油机在中低转速时的动力性和经济性有了明显改善,扭矩比原机提高了5.6%,燃油消耗率降低了5.1%;但由于液压气门响应滞后,随着转速的升高,改善效果逐渐降低。在转速2 000 r/min时,排气门晚关比排气门早关可以获得更大的EGR率,NOx排放量降幅也比排气门早关的大,在50%负荷时,NOx排放量降幅最大为23.8%。

柴油机; 液压驱动气门; 配气相位; 废气再循环

新型节能环保发动机是国家“十二五”重点支持发展的新兴产业,也是世界汽车行业发展的方向。因此,世界各国的车企和研究单位正积极研究新技术以生产出更加节能、环保、高效的发动机。其中,可变气门正时系统(VVT,Variable Valve Timing)相对于传统机械凸轮轴机构能根据发动机的运行工况对气门正时和升程规律作出及时调整,改善发动机动力性、经济性和排放性能[1],国内外许多高校和科研单位对该项技术都相继展开了研究并取得了一定的进展[2-4]。按照驱动方式不同VVT系统可分为凸轮轴式和无凸轮轴式,其中无凸轮轴式主要采用电磁、电液、电气等方式来驱动气门[5-7]。除了能达到和凸轮轴式气门机构一样的效果以外,无凸轮驱动气门机构还具有以下优点:1)气门的布置更加灵活,可以根据燃烧室的实际形状布置气门位置,使发动机结构更加紧凑;2)可以通过实时调节进气门迟闭角来改变发动机的有效压缩比,更好地适应多燃料对发动机不同压缩比的要求[8];3)可以通过改变排气门关闭时刻实现发动机内部EGR,降低有害气体的排放;4)可以更加灵活地实现对任意时刻的气门升程和气门开启持续期的控制。

在借鉴前人经验的基础上,本研究在某国产直列4缸、2气门柴油机上改进设计了一种新型无凸轮液压驱动气门机构,并利用软件仿真和台架试验对液压驱动气门柴油机性能进行研究分析。

1 液压驱动配气机构简介

1.1 工作原理

本研究设计的无凸轮液压驱动气门机构主要由传动皮带、驱动轴、相位调节器、旋转阀、高压油泵、高压油管、低压油管及气门液压缸组成。其中旋转阀包括旋转轴和套筒两部分(见图1),旋转轴上安装4个有出油孔的套筒,旋转轴轴心有油路,并且根据发动机4个气缸气门开闭顺序在旋转轴上沿圆周方向依次钻4个出油孔,出油孔两两之间法向夹角为90°,4个套筒通过定位销固定在一起。旋转轴转动,套筒位置固定不动,保证旋转轴上的4个出油孔能和4个套筒上的出油孔依次对应。本设计共有4个旋转阀组件,分别为高压油路旋转阀a和b,低压油路旋转阀c和d。其中旋转阀a、4个气缸的进气门液压缸和旋转阀c通过管子连接在一起,控制4个气缸进气门的开启与关闭;同样旋转阀b、4个气缸的排气门液压缸和旋转阀d也通过管子连接在一起,控制4个气缸排气门的开启和关闭。旋转轴通过驱动轴由发动机曲轴带动旋转。

整套机构的工作原理见图2(图中实线为液压油流动方向,虚线为控制信号传递方向)。从图中可知该机构的工作过程如下:液压泵在传动带的带动下将液压油泵出流入高压油路,当高压油路连通、低压油路关闭时,高压液压油流入液压缸并驱动缸内活塞使气门开启;当高压油路和低压油路同时关闭时,高压液压油被封存于液压缸内,此时为气门保持期;当低压油路连通、高压油路关闭时,液压缸内的液压油经低压油路流入油箱内,气门在弹簧的作用下回位关闭,从而完成一次气门的开启与关闭。当发动机的转速发生变化时,相位调节器接收ECU发出的控制信号,带动旋转轴转动相应的角度,从而改变液压油流进或流出液压缸的时刻,调节进排气正时和气门开启持续期。相对于常见的电磁、电磁阀控制气门系统,本套液压驱动气门系统采用相位调节器及旋转阀来实现气门正时可变。由于系统中采用机械控制液压油路的开启与关闭,而没有传统的电磁控制装置,因此可以避免液压油温度、黏度变化对控制系统的影响,以及外界环境振动、冲击导致的控制系统损坏。

1.2 液压系统计算公式

本次设计气门升程与原机保持一致。为保证气门升程达到要求,液压系统必须具有足够高的压力,此即为额定压力[9-10]。由于在做功冲程末端气缸内还具有较高压力,排气门开启所需的液压油压力比进气门的大,因此将排气门开启的液压油压力作为额定压力。液压系统的额定压力计算公式为

(1)

式中:p为液压系统额定压力;α为系统压力损失系数;β为系统安全裕度;Ap为液压缸活塞面积;k为排气门弹簧刚度;hmax为排气门最大升程;pex为排气门开启时刻缸内压力;ΔAe为排气门上下两端面面积差;F为排气门回位弹簧预紧力;m为往复运动件总质量,包括挺柱质量、弹簧座圈质量、气门弹簧质量和排气门质量;a为往复运动件加速度。液压缸活塞摩擦力忽略不计。

取液压系统的最大工作流量为额定流量[9-10]。额定流量应保证气门能够正常开启,其计算公式为

(2)

式中:Q为液压系统额定流量;δ为液压系统总的流量损失系数;S为液压缸活塞行程;t为液压缸活塞运动时间。

为降低油路中的压力波动,稳压腔容积应满足如下公式:

V=N·V液压缸。

(3)

式中:V为稳压腔容积;N为1min气门开闭次数;V液压缸为液压缸容积。

2 台架试验

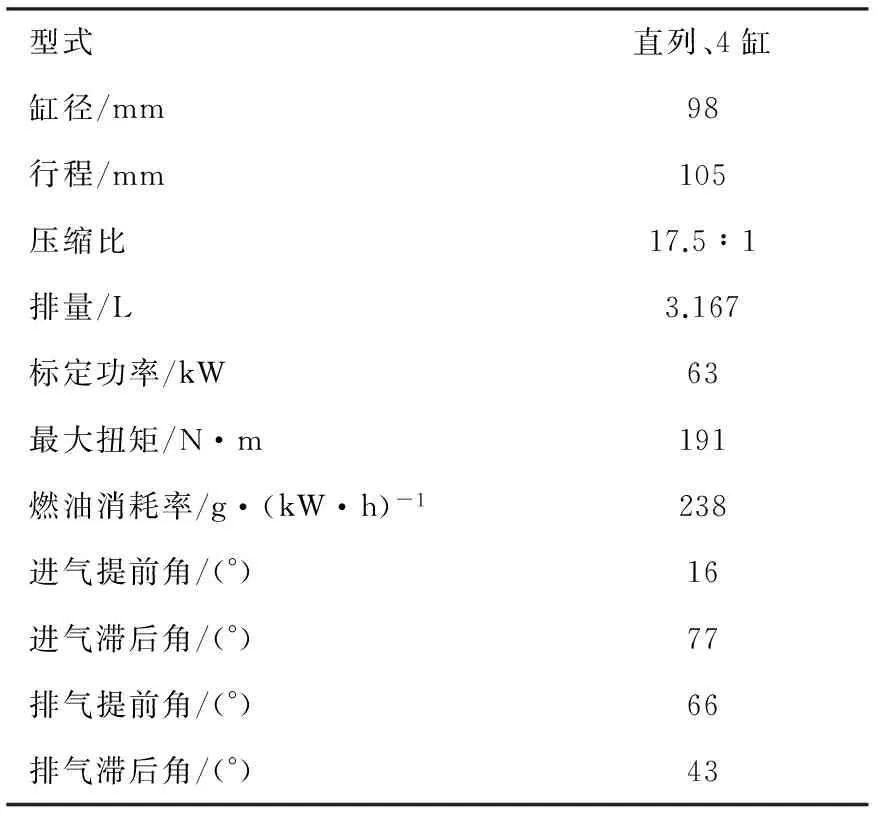

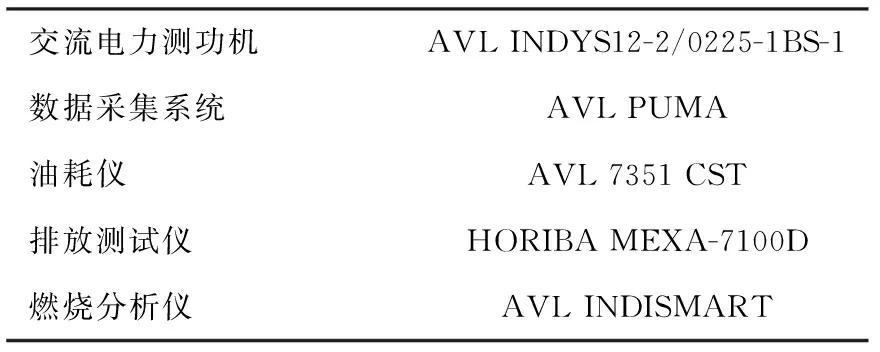

本次试验采用国产某自然吸气柴油机,其主要技术参数见表1,主要试验设备见表2。

表1 柴油机主要技术参数

表2 主要试验设备

试验分别测得了原机与安装液压驱动气门机构时的外特性数据,发动机转速从1 200r/min到3 600r/min(3 600r/min为发动机标定转速),间隔转速为400r/min。测量参数包括发动机的功率、扭矩、燃油消耗率、缸压等。

图3示出在配气相位不变的情况下测得的液压驱动气门柴油机外特性的扭矩和燃油消耗率与原机的对比。从图中可以看出,液压气门柴油机的扭矩在低速区(转速小于2 000r/min)和高速区(转速大于3 200r/min)比原机扭矩降低了0.3%~1.4%,燃油消耗率比原机的增加了0.3%~2.3%;在中等转速区的扭矩比原机增加了0.2%~0.6%,燃油消耗率比原机降低了0.9%~2.1%。

根据设计要求在软件SimulationX中对液压驱动气门系统进行仿真计算。选取柴油机常用工作转速1 600r/min进行气门性能分析。图4示出转速1 600r/min时仿真计算得到的液压驱动气门柴油机气门升程和原机的对比。由图可知,改进设计的液压驱动气门柴油机的气门最大升程和原机的一致。图5示出转速1 600r/min时仿真计算得到的气门流通面积的对比。由图中可以看出,两者的气门最大流通面积也基本一致,但在换气过程中任意曲轴转角下的液压驱动气门的流通面积均比原机的大,其中最大增幅为36.2%,时间断面丰满系数明显提高,气门通过能力大。

从以上对比可以看出,液压驱动气门机构的气门性能比原机有所提高,但在配气相位不变的情况下,改进设计的液压驱动气门柴油机的动力性和经济性在整个转速范围内并未完全提高,为了充分发挥液压气门可变正时的优点,提高发动机动力性和经济性,本研究借助一维仿真软件GT-Power对液压驱动气门柴油机进行仿真优化。

3 仿真优化

3.1 仿真模型建立及校准

在GT-Power软件中建立原机模型,建模时对一些复杂管道进行了简化处理,其中燃烧模型采用韦伯函数,进、排气流量系数通过搭建气道三维模型并在AVL-Fire软件模拟中分析气道内流动状况计算得到,计算结果见图6。图7示出外特性下仿真值与原机试验值的对比。从图中可看出,功率、扭矩和燃油消耗率的仿真值与试验值的最大误差均小于5%,两者吻合较好,因此可以认为建立的仿真模型达到要求的精度,模型能够用于下一步的分析计算。

在原机仿真模型的基础上改变进排气门模型,并输入设计的液压气门升程,发动机其余结构参数保持不变,从而建立液压驱动气门柴油机仿真模型。由于改进后的液压驱动气门柴油机采用了与原机相同的配气相位,在一定程度上阻碍了柴油机性能的提高,因此需要对液压驱动气门柴油机进行配气相位优化。

图8示出液压驱动压力不变,转速为1 600r/min时不同排气正时的气门升程。图中曲线1,2,3的气门开启时刻相同,低压油路开启时刻分别为307°,317°和327°曲轴转角。由图可知,在相同的驱动压力下,保持排气门的开启关闭速率和排气提前角不变,改变低压油路的开启时刻,气门从最大升程处开始下降的时刻则不同,由此实现气门完全关闭时刻的不同。因此本套系统能够实现气门正时可变,可以对配气相位进行优化。

3.2 进气滞后角对柴油机性能的影响

从进气下止点至某一曲轴转角气门关闭,在这段曲轴转角内,活塞虽然已经上行,但此时由进气系统向缸内流动的气体速度仍然较高,适当的进气滞后角可以利用进气气流惯性,实现向气缸内过后充气,增加新鲜充量。但过大的进气滞后角会使发动机在低速区时进气倒流至进气管,影响有效压缩比,从而降低压缩终了温度。对于某一给定的发动机转速,只有一个最佳进气滞后角,转速越高,最佳进气滞后角也就越大。在外特性工况下,以发动机扭矩为目标,对进气滞后角进行优化。图9示出1 600r/min转速下进气滞后角对发动机扭矩的影响。从图中可以看出,随着进气滞后角的增加发动机扭矩呈先递增后减小的趋势,当进气滞后角为14°曲轴转角时发动机的扭矩达到最大值,比原机扭矩提高了7.47%。

3.3 排气提前角对柴油机性能的影响

当发动机转速一定时,较小的排气提前角会使发动机在自由排气阶段的膨胀损失减小,但在强制排气阶段推出功损失增加,当排气提前角增大时,膨胀损失增大而推出功损失减小,因此在该转速下发动机有一个最佳排气提前角,使发动机的排气损失最小。以同样的优化方法对发动机的排气提前角进行优化。图10示出1 600r/min转速下排气提前角对发动机扭矩的影响。由图可知,当排气提前角为20°曲轴转角时发动机的扭矩达到最大值183.15N·m,比原机扭矩提高了7.36%。

3.4 气门重叠角对柴油机性能的影响

气门重叠角为排气滞后角与进气提前角之和,原机在全转速范围内采用了较大的59°气门重叠角,在中高转速时有利于改善换气效果,提高充量系数,但在低转速时会导致缸内新鲜充量和排气管内废气的倒流,发动机动力性下降。以相同的方法分析气门重叠角对液压驱动气门柴油机动力性的影响。在发动机转速为1 600r/min时,随着气门重叠角的增大,发动机扭矩先增大后减小,当气门重叠角为30°时,发动机扭矩达到最大值,比原机扭矩提高了7.34%(见图11)。

3.5 配气相位联合优化

以最大扭矩为优化目标,采用联合仿真优化的方法在全转速范围内对发动机外特性下的进气提前角、进气滞后角、排气提前角和排气滞后角4个变量进行联合仿真优化,以寻求各变量的最优值。全转速范围内配气相位优化结果见图12和图13。

将仿真优化得到的配气相位输入到开放的ECU中,通过相位调节器改变液压驱动气门柴油机的配气相位。试验测量配气相位优化前后液压驱动气门柴油机和原机的性能参数,对比结果见图14至图16。图17示出转速1 600r/min下的进气质量流量对比。

从对比结果来看,优化后的液压驱动气门柴油机各性能参数在中低转速时较原机和优化前的液压驱动气门柴油机均有明显改善。其中优化后液压驱动气门柴油机的功率和扭矩变化趋势和原机基本保持一致,在中低转速下功率和扭矩增幅在4.1%~5.6%之间,尤其是在低转速下有了较大的提高,在高转速时功率和扭矩增幅较小。这主要因为液压驱动气门改善了原机的换气过程(见图17),由于原机进气提前角和进气滞后角较大,在进气门打开时由于缸内废气压力较大,进气会出现倒流;在进气下止点后活塞上行某一时刻,进气门还未及时关闭,缸内新鲜气体倒流现象严重。采用液压驱动气门并优化配气相位后,在进气提前和进气滞后的曲轴转角内缸内气体倒流明显减少,充量系数增大,提高了发动机的动力性。在高转速时由于液压系统响应较差以及进气阻力增大,改善效果不大。在中低转速时燃油消耗率比原机下降幅度在3.9%~5.1%之间,燃油经济性得到明显改善;随着转速增加,燃油消耗率比原机略有增大。这是因为燃油消耗率be=1/ηitηm,其中指示热效率ηit主要取决于换气和燃烧过程,对配气相位进行优化后,中低转速指示热效率增大,其次由于泵气损失减小,发动机机械效率ηm比原机的有所提高,因此在中低转速燃油消耗率比原机显著降低;在高速时由于液压系统的响应滞后导致换气效果相对较差,加之燃烧恶化,因此燃油消耗率增加。

4 内部EGR的研究

废气再循环(EGR)可以有效降低柴油机NOx排放量。通过调节排气门关闭时刻可以在液压驱动气门柴油机上实现内部EGR,该方法结构简单且成本较低。本研究以柴油机最大扭矩转速2 000 r/min为例,采用两种方法来实现内部EGR:第1种方法是排气门早关,早关34°曲轴转角,使一部分废气残留在气缸中,参与到下一个循环的燃烧;第2种方法是排气门晚关,晚关58°曲轴转角,使排气管中的一部分废气回流至气缸内,参与到下一个循环的燃烧。内部EGR率的计算方法参考文献[11]。图18和图19分别示出转速2 000 r/min时,两种方法在不同负荷下的EGR率和NOx排放量。从图18可以看出,方法2在各个负荷下较方法1可以获得更大的EGR率。从图19可以看出,在任何负荷下方法1和方法2的NOx排放量比原机的均有所降低,但方法2的NOx排放量降幅比方法1的大,当负荷为50%时,方法2的NOx降幅最大为23.8%。这是由于方法2比方法1可以获得较大的EGR率,降低了混合气中氧气浓度,同时提高混合气的热容量,降低最高燃烧温度,进而对排放性能产生作用。但由于在100%和75%负荷时废气温度相对较高,使得进入气缸的新鲜充量温度升高,因此在100%和75%负荷时方法1和方法2的NOx排放量降幅相对较小。

5 结论

a) 改进设计的液压驱动气门柴油机和原机相比,在转速为1 600 r/min时,气门最大升程和最大流通面积不变,但气门流通面积比原机有了显著提高,最大增幅为36.2%;

b) 在GT-Power软件中建立液压驱动气门柴油机的一维仿真模型,以最大扭矩为优化目标,对配气正时进行联合优化,结果表明在外特性下液压驱动气门柴油机的动力性和经济性在中低转速时较原机有了明显改善,功率最大可提高5.6%,燃油消耗率最大可降低5.1%,但由于受液压驱动气门响应的限制,在高速时改善效果较弱;

c) 在液压驱动气门柴油机上对排气门早关和晚关两种内部EGR实现方法进行对比分析,在转速2 000 r/min时,排气门晚关在任何负荷下都可以获得较大的EGR率,NOx排放量降幅也比排气门早关的大,当负荷为50%时,NOx排放量降幅最大为23.8%;

d) 液压驱动气门机构能实现气门正时可变并且有效地改善原机性能,但本研究未对气门落座冲击、整套机构的可靠性和耐久性等问题作分析,需要在以后作进一步的研究。

[1] 周龙保.内燃机学[M].北京:机械工业出社,2005:57-58.

[2] 赵振峰,黄英,张付军,等.一种新型电液驱动无凸轮配气机构特性研究[J].内燃机工程,2008,29(6):24-26.

[3] Chan Tai. Modeling and Control of Camless Engine Valvetrain Systems, A Dissertation Submitted in Partial Satisfaction of the Requirements for the Degree Doctor of Philosophy in Mechanical Engineering[D].California:University of California,2002.

[4] 李红艳,赵雨东.发动机无凸轮轴气门驱动的研究与进展[J].车用发动机,2001(2):1-4.

[5] Ashhab M S S, Stefanopoulou A G, Cook J A, et al. Control Oriented Mode l for Camless Intake Process (Part 1)[J].Transaction of ASME:Journal of Dynamic System,Measurement and Control,2000,122(1):131-139.

[6] Parvate Patil G B, Hong H, Gordon B. Analysis of Variable Valve Timing Events and Their Effects on Single Cylinder Diesel Engine[C].SAE Paper 2004-01-2965.

[7] 李莉,王希珍,严兆大,等.电磁驱动气门机构系统模型[J].内燃机工程,2004,25(4):12-13.

[8] Goldste R. Variables of Electromagnetic Valve Actuator Performance[J].Engine Technology International,1997(11):84-88.

[9] 刘悦.电液驱动可变配气相位机构设计及仿真研究[D].长春:吉林大学,2006.

[10] 陈炫任.电控液压驱动可变配气系统的设计与试验研究[D].哈尔滨:哈尔滨工程大学,2008.

[11] 李华,郭英男,程鹏,等.内部EGR率计算方法的C语言实现[J].车用发动机,2010(6):43-44.

[编辑: 潘丽丽]

Optimization of Diesel Engine Performance Based on Hydraulic Driven Valve

YANG Jing1,2, CHEN Xiaoqiang1,2, LIU Kaimin1,2, MA Kai1,2, DENG Hua1,2, MA Xiaoyong1,2

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hu’nan University, Changsha 410082, China;2. Research Center for Advanced Powertrain Technology, Hu’nan University, Changsha 410082, China)

The original cam driven valve system was replaced by a hydraulic driven valve system and the model of diesel engine was built with GT-Power. With the model, the influences of intake retarded angle, exhaust advance angle and valve overlap angle on diesel engine power performance were analyzed, the valve timing was optimized aiming at the maximum output torque, and EGR rate and NOxemission under different loads for two kinds of internal EGR were compared. The results showed that diesel engine with a hydraulic driven valve system had better power performance and fuel economy in low and medium speed with full load. The torque increased by 5.6% and the specific fuel consumption rate decreased by 5.1%. However, the improved effects would become less obvious with the increase of speed. Compared with the exhaust valve early closing, the exhaust late closing was more likely to promote the increase of EGR rate and the reduction of NOxemission at 2 000 r/min. Under the operating condition of 50% load, the maximum reduction of NOxemission was 23.8%.

diesel engine; hydraulic driven valve; valve timing; EGR

2015-06-04;

2015-07-20

国家高技术研究发展计划(863计划)项目(2012AA111703);湖南省研究生科研创新项目(CX2015B088)

杨靖(1957—),女,博士生导师,主要研究方向为发动机性能优化与匹配等;yangjing10@vip.sina.com。

10.3969/j.issn.1001-2222.2015.05.007

U464.122

B

1001-2222(2015)05-0037-07