某先进高速柴油机气缸盖结构评估

王军, 郭珍, 徐宏, 苏铁熊, 张翼

(1. 中北大学, 山西 太原 030051; 2. 中国北方发动机研究所(天津), 天津 300400)

某先进高速柴油机气缸盖结构评估

王军1, 郭珍2, 徐宏1, 苏铁熊1, 张翼1

(1. 中北大学, 山西 太原 030051; 2. 中国北方发动机研究所(天津), 天津 300400)

以某引进的高速柴油机气缸盖为研究对象,采用有限元方法对气缸盖的温度场、热机耦合作用下的疲劳强度和密封性进行了数值仿真和分析,探讨其设计理念及进一步提升性能的可行性,为国产化改进和设计提供了理论依据。结果表明,该柴油机强化程度达26 MPa·m/s,但气缸盖仍保持足够的强度、较低的温度和良好的密封,最大工作应力195 MPa,最高温度355 ℃,疲劳安全系数为1.7,在进一步提升柴油机性能时,该气缸盖的刚强度仍有足够的裕度。

柴油机; 气缸盖; 结构设计; 有限元分析

气缸盖是组成柴油机燃烧室的关键零件之一,其内部布置有进排气道、冷却水腔、气门导管孔、喷油器安装孔、螺栓孔等功能结构,形状十分复杂。气缸盖在燃气作用力、螺栓预紧力和高温传热综合作用下,承受着很大的热负荷和机械负荷,温度场、疲劳强度、密封性能等是气缸盖设计的重点[1-3]。

目前针对气缸盖的研究方法主要有仿真和试验两类,与试验方法相比,仿真方法具有缩短研究周期、降低研究费用、可获得一些试验无法测量的数据等优点,已成为气缸盖现代设计方法的发展方向,越来越受到人们的重视[4]。邓帮林与郭立新等[5-6]基于流固耦合的方法对气缸盖的温度场进行了仿真研究;姚秀功等[7]采用有限元方法对柴油机气缸盖热负荷进行了仿真分析,确定了气缸盖温度最高区域,分析了影响热负荷的主要因素;徐岩、陶建忠等[8-10]分别考虑了非线性因素、温度场影响和疲劳问题,采用有限元方法对气缸盖进行了刚强度分析与评估;廖日东等[11]采用有限元方法研究了螺栓预紧力、螺栓位置、气缸盖材料等因素对气缸盖/气缸套之间的密封性能的影响,计算出了保证密封的最小预紧力。可见,国内外通过有限元仿真方法研究气缸盖结构强度、刚度、结构改进的研究工作可行且十分活跃。

某高速柴油机是从国外引进的先进高速大功率柴油机,具有较高的强化程度。为了吸收国外的先进设计理念和设计经验,了解该机型的设计潜力,进而实现该机型的改进和变型设计,本研究采用有限元仿真方法从结构设计、温度场、疲劳强度、密封性能等方面对该气缸盖进行了研究。

1 模型的建立及验证

1.1 模型的建立

该柴油机气缸V型布置,标定转速2 100 r/min,缸径165 mm,缸心距228 mm,平均有效压力2.0 MPa,强化系数26 MPa·m/s。气缸盖为单体式(见图1),长228 mm、高143.05 mm、宽296 mm,每缸4气门,进气门直径49 mm,排气门直径46.5 mm。进、排气道分别布置在气缸盖两侧,均采用渐扩结构,进气道采用螺旋式涡流进气道,使进气产生一定程度的旋转以促进油气混合,改善燃烧。

在Pro/E中建立气缸盖、机体、气缸垫、气门座圈、螺栓、气缸套等零件的三维实体模型,将模型导入有限元前处理软件ANSA中进行结构离散、单元材料属性设置、零件装配、位移及接触等约束边界条件设置、载荷施加,得到气缸盖组合结构有限元分析模型(见图2)。将该组合结构有限元模型导入ANSYS软件中进行仿真计算。

该柴油机用于发电机组,主要在标定工况工作。本研究计算在标定工况一个工作循环中预紧时刻和(最大)爆发时刻的热机耦合应力,这两个时刻表征了热机耦合作用下气缸盖承受交变载荷的极小值和极大值。

为了控制计算规模并提高计算精度,对气缸盖应力集中和接触等区域进行了网格细化。采用不同单元的网格模型进行试算,确定排气道鼻梁区、气门座孔处及气门座圈网格为2 mm,其他区域和其他零件网格为5 mm。各装配零件均采用四节点四面体单元,节点总数为625 134个。

1.2 材料特性

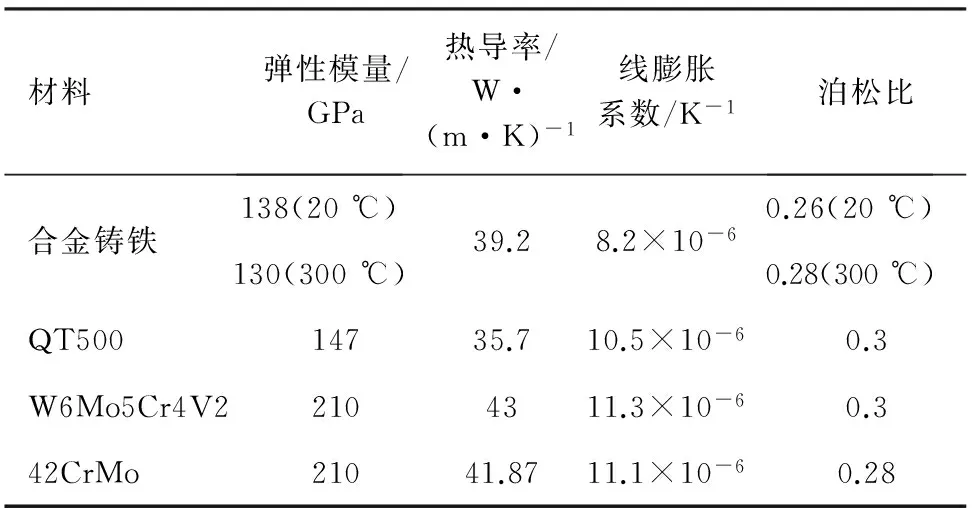

气缸盖、气缸套材料为合金铸铁,气门座圈材料为W6Mo5Cr4V2,机体材料为QT500,气缸垫、螺栓材料为42CrMo。计算中气缸盖材料的弹性模量与泊松比随温度的变化而变化,其他零件材料的特性不随温度变化。主要材料的特性参数见表1。

表1 材料特性

1.3 边界条件

1.3.1 位移及接触边界条件

气缸盖与气门座圈、气缸垫、气缸盖螺栓、气缸套、机体等零件之间根据实际工作时的配合情况建立了相应的接触关系,气缸盖完全通过这些接触关系进行约束。在机体底面与机体剖面的交线上施加全约束。

1.3.2 传热边界条件

采用传热理论第三类边界条件对气缸盖分区设置了介质温度T和传热系数α[5-6]。

1) 火力面

火力面上燃气平均传热系数αgm和平均温度Tgm(即燃气介质温度)的计算公式如下:

(1)

(2)

2) 冷却水腔

冷却水腔壁面传热系数由式(3)估算。

(3)

式中:vm是冷却液的平均流速,该机冷却液流量实测值为92 m3/h,根据水腔三维实体模型的体积及整机流量,估算出冷却水的平均流速为2.5 m/s。

3) 气道壁面

进、排气道壁面传热系数分别由下式计算:

(4)

(5)

4) 自由表面

气缸盖自由表面与空气进行自然对流传热,传热系数一般为11~290 W/(m2·K),本次计算取11 W/(m2·K)。

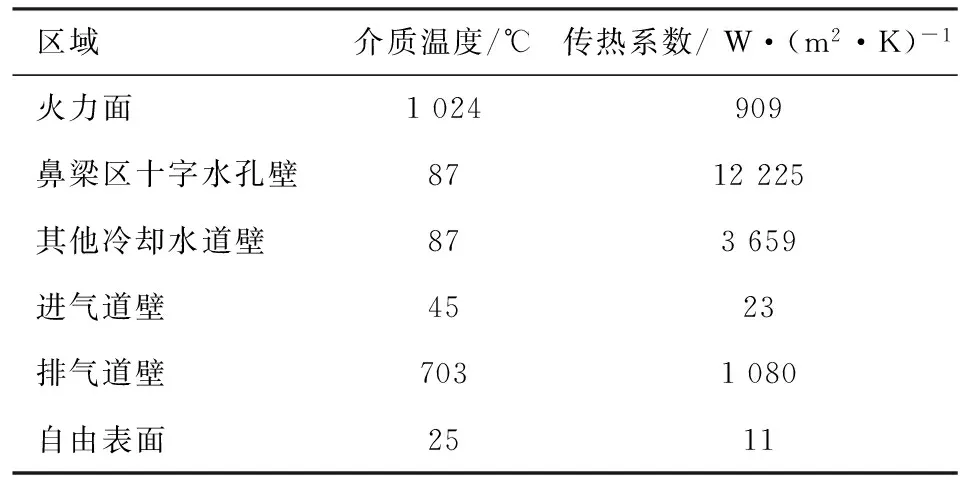

经过计算,气缸盖各区域的传热系数见表2。水腔的介质温度为实测的冷却液的平均温度,进、排气道壁的介质温度为实测的进、排气温度,自由表面介质温度取室温。

表2 气缸盖各区域传热系数

1.3.3 热机耦合载荷边界条件

在热机耦合应力计算时,气缸盖温度场可视为稳定不变。将温度场作为应力计算的边界条件与机械载荷同时施加,进行耦合应力求解。

预紧时刻,机械载荷包括气缸盖螺栓的预紧力以及气门座圈对缸盖的装配过盈力。主螺栓预紧力为134 kN,副螺栓预紧力为102 kN。气门座圈的装配过盈力通过在气门座圈与座孔之间0.087 mm装配过盈量来实现。

爆发时刻,气缸盖不但承受预紧时刻的机械载荷,还承受燃气的爆发压力,最大燃烧压力为14.6 MPa,按均布面力施加到火力面上。将作用在气门上的燃气压力按照面积比换算到气门座圈的承力斜面上,也按均布面力加载,进气门座圈承力斜面的压力为93.2 MPa,排气门座圈承力斜面的压力为81.3 MPa。

1.4 试验验证

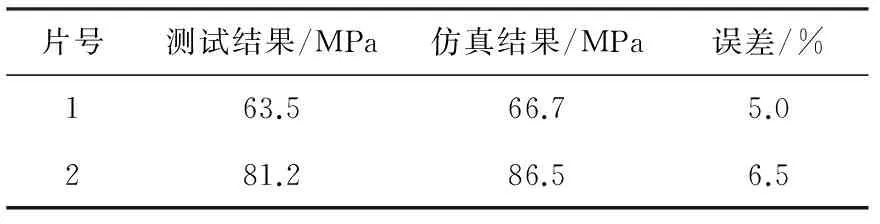

在气缸盖顶部粘贴应变片,测量标定工况时的应力值。应变片位置见图3。片1在两排气导管孔之间,片2在进、排气导管孔之间。仿真结果与试验结果的对比见表3,误差在10%以内,计算模型的精度满足工程要求。

表3 应力结果

2 温度场结果及相应结构措施

2.1 温度场分析

火力面是考察气缸盖温度的重点区域,气缸盖是否会产生热裂,火力面温度是决定性因素。里卡多(Ricardo)公司的研究结果表明,铸铁气缸盖的工作温度不应超过375~400 ℃。

该气缸盖火力面的温度场分布见图4。由图4可知,最高温度为355 ℃,位于两排气座孔“鼻梁区”,喷油器座孔处温度也较高,达342 ℃。可见,该气缸盖温度在合理范围,不会产生热裂破坏。

2.2 冷却设计

进排气门座之间的“鼻梁区”是气缸盖火力面温度最高的区域,是气缸盖冷却设计的关注重点。为了促进该区域的散热,降低温度,该机主要采取两种措施:1)减小鼻梁区处的底板壁厚(图5为气缸盖底板结构示意),底板厚度为15.5 mm(保证火力面有足够刚度),在鼻梁区火力面加工有圆弧形的凹坑,最薄处仅为8.58 mm;2)强制冷却,在同名气门座孔之间铸造出冷却水腔,又在异名气门座孔之间钻孔(孔径16 mm)喷水强制冷却,在气门之间的鼻梁区形成十字水腔(见图6)。

另外,在每个气缸盖周围对称布置8个进水孔(见图4),采用湿式喷油器消除了气门和喷油器间三角区域的金属堆积。这些措施均有利于气缸盖在较高的强化程度下仍保持较好的冷却效果和合理的温度,避免热裂纹的产生。

3 强度分析

3.1 静强度

有限元应力分析结果表明,在热机耦合作用下,气缸盖底板处的应力最大,是应重点关注的部位。表4列出底板上6个高应力位置(图6中数字所在区域)的应力情况,位置1,2在底板上靠近排气侧进水孔处,位置3,5在进、排气门座孔鼻梁区的强制冷却水孔处,位置4,6在进、排气门座孔鼻梁区的铸造水腔处。表中,σT为热应力,σf和σp分别为热机耦合预紧时刻和爆发时刻的应力,σm和σa分别为工作循环中的平均应力和应力幅,σm=(σf+σp)/2,σa=(σf-σp)/2。

表4 气缸盖高应力区第1主应力

由表4可以看出,这些考察位置在单纯温度场作用下也是高应力区,而在单纯机械负荷作用下应力值较低,可见对于气缸盖底板,热负荷对应力水平起主导作用。

气缸盖材料的抗拉强度σb为320 MPa,第1主应力最大值为195 MPa(位置2),静强度安全系数为1.64,在经验安全系数1.5~2.5范围内,结构安全。

3.2 疲劳强度

气缸盖在燃气压力的周期性动载作用下极易产生疲劳现象[15],需就其疲劳强度进行必要的分析。

承受拉压恒幅不对称循环载荷零件的疲劳安全系数为

(6)

式中:σ-1为对称循环下的拉压疲劳极限;Kσ为应力集中系数;φσ为不对称循环系数;β为表面质量系数;εσ为尺寸系数。

对于气缸盖所用合金铸铁材料,σ-1=0.4,σb=128 MPa,Kσ取1,φσ取0.11,气缸盖高应力部位位于铸造水腔内,表面质量较差,β取0.5,由于气缸盖结构较大,εσ取较小值0.6。

由式(6)结合表2中的平均应力、应力幅计算可知,气缸盖上疲劳最危险部位位于底板上靠近排气侧的进水孔处(图6中位置1),疲劳安全系数为1.7,大于1.25的评价指标[12],疲劳强度满足工作需要。

4 密封性分析

气缸盖的密封性主要采用气门座圈的变形及气缸盖与气缸垫间的接触比压来评价。

4.1 气门座圈的变形

气门座圈通过过盈配合紧固在气缸盖的气门座圈孔内,通过有限元计算得到的位移主要由气缸盖沿气缸中心线方向的位移和变形带动气门座圈发生刚体位移而产生。

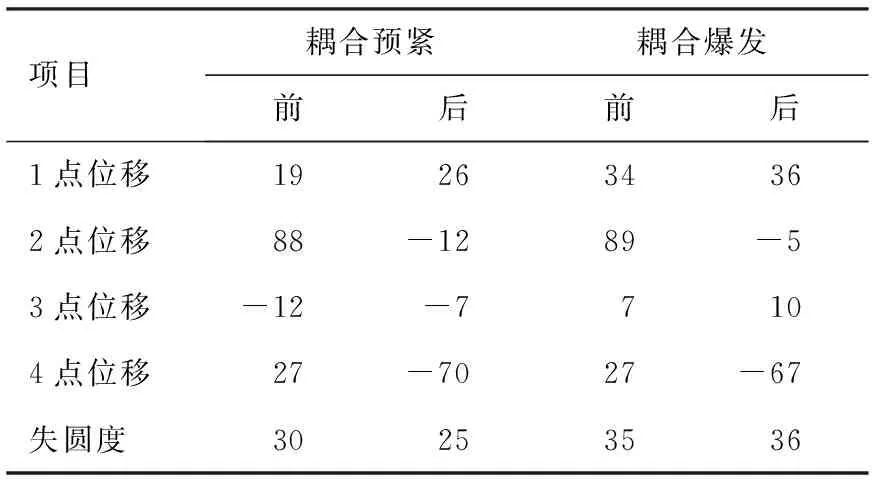

为了研究气门座圈本身的变形情况,在每个气门座圈的密封面选了4个点进行位移考察(见图7),其中y方向与机体的气缸排列方向平行。气门座圈的位移值及失圆度值分别见表5、表6。对于同名气门座圈,靠近柴油机前端的表示为“前”,靠近后端的表示为“后”,表中1、3点位移值为y方向位移,2、4点位移为x方向位移。

表5 进气门座圈考察点位移及失圆度 μm

表6 排气门座圈考察点位移及失圆度 μm

由表5、表6中不同工况时4个气门座圈失圆度值可以看出:1)进气门座圈失圆度较大,失圆度最大的是靠后的进气门座圈,为36 μm,排气门座圈最大失圆度为5 μm;2)同名气门座圈在相同工况下的变形基本一致,两进气门失圆度值最大相差5 μm,两排气门失圆度值最大相差不超过2 μm。

4.2 气缸盖与气缸垫的接触比压

预紧工况时气缸盖与气缸垫的接触比压较爆发工况时要大。爆发工况气缸盖与气缸垫的接触比压见图8。由图8可见,在爆发时气缸盖与气缸垫之间仍保持较高的均匀的接触比压(超过了80 MPa),满足3倍最高燃烧压力的要求[13],能保证气缸盖与气缸垫及缸套间的良好密封。

经分析,良好的密封性是通过以下设计途径实现的:1)该柴油机爆发工况时作用在气缸盖上燃气作用力为295 kN,每个气缸盖上螺栓总预紧力为947 kN(每个主螺栓134 kN,每个副螺栓102 kN),实际螺栓总预紧力为每缸承受最大燃气压力的3倍; 2)采用4个主螺栓和4个副螺栓来连接气缸盖和机体。为缩短缸心距(228 mm),在两个气缸盖间采用骑缝式共用螺栓,而采用较多的螺栓,在保证总预紧力不减小的情况下可以相应减小螺栓直径,降低每个螺栓预紧力,减小螺栓间的距离,使气缸垫的压紧力更加均匀,减小了漏气的可能性。

5 结论

a) 气缸盖的疲劳安全系数为1.7,强度有一定的裕度;

b) 通过采取在火力面上加工圆弧形凹坑、布置较多冷却水进水孔、使用湿式喷油器、鼻梁区钻孔强制冷却等结构措施,降低火力面温度;

c) 气缸盖刚度大,密封性好,工作时气门座圈最大失圆度为36 μm,气缸盖与气缸垫保持超过80 MPa的接触比压;

d) 有进一步提升柴油机性能的空间,降温、密封措施可为国产柴油机设计提供借鉴。

[1] 许道延,丁贤华.高速柴油机概念设计与实践[M].北京:机械工业出版社,2004.

[2] 吴兆汉,汪长民.内燃机设计[M].北京:北京理工大学出版社,1990.

[3] Zhang Q, Zuo Z X, Liu J X. Failure analysis of a diesel engine cylinder head based on finite element method[J].Engineering Failure Analysis,2013,34:51-58.

[4] 骆清国,刘红彬,龚正波,等.柴油机气缸盖流固耦合传热分析研究[J].兵工学报,2008,29(7):769-773.

[5] 邓帮林,刘敬平,杨靖,等.基于流固耦合的缸盖温度场分析[J].汽车工程,2012,34(3):203-206.

[6] 郭立新,杨海涛,夏兴兰,等.应用直接耦合法模拟计算气缸盖、机体温度场[J].内燃机工程,2007,28(5):35-40.

[7] 姚秀功,程颖,盖洪武.柴油机气缸盖热负荷仿真分析[J].车用发动机,2013(1):61-65.

[8] 徐岩,田小飞,王艳霞.考虑非线性因素的气缸盖刚强度分析与评估[J].车用发动机,2011(6):20-23.

[9] Cho S S,Shin C S,Lee C S,et al.Assessmentofanenginecylinder-head-blockjointusingfiniteelementanalysis[J].InternationalJournalofAutomotiveTechnology,2010,11(1):75-80.

[10] 陶建忠,佟德辉,李国祥,等.6200型柴油机气缸盖强度的有限元分析[J].农业机械学报,2007,38(11):205-207.

[11] 廖日东,左正兴.柴油机气缸盖/气缸套之间的密封性能研究[J].兵工学报,2000,21(1):5-9.

[12] 周舟,杨怀刚.发动机气缸盖气缸体一体化三维模拟研究[J].车用发动机,2007(5):56-61.

[13] 吴世友,陈群,李伟.适应高爆发压力的高性能柴油机气缸盖设计[J].汽车技术,2013(3):41-46.

[14] 黎苏,郑清平,张坤鹏,等.天然气发动机气缸盖流固耦合传热研究[J].农业机械学报,2012,43(7):24-27.

[15] 丛林,于群,何敬宇,等.6S50MC-C柴油机气缸盖的疲劳仿真[J].大连海事大学学报,2013,39(4):82-85.

[16] 潘剑锋,赵金刚,李德桃,等.多缸柴油机气缸盖温度场试验研究[J].车用发动机,2009(2):36-38.

[编辑: 袁晓燕]

Evaluation of Cylinder Head Structure for Advanced High Speed Diesel Engine

WANG Jun1, GUO Zhen2, XU Hong1, SU Tiexiong1, ZHANG Yi1

(1. North University of China, Taiyuan 030051, China;2. China North Engine Research Institute(Tianjin), Tianjin 300400, China)

For an advanced high speed diesel engine, the temperature field and the fatigue strength and sealing performance under thermal-mechanical coupling for cylinder head were simulated and analyzed with the finite element method. The design concept and the feasibility of improving performance were discussed, which provided the reference for homemade improvement and design. The results show that the cylinder head still keeps enough strength, low temperature and good sealing when the strengthened degree of diesel engine is 26 MPa·m/s. The maximum working stress is 195 MPa, the maximum temperature is 355 ℃ and the fatigue safety factor is 1.7. It is found that the stiffness and strength of cylinder head still have enough margin when the performance of diesel engine is further improved.

diesel engine; cylinder head; structure design; finite element analysis

2014-11-27;

2015-05-22

山西省国际科技合作计划项目(2011081044)

王军(1979—),男,博士,主要研究方向为内燃机现代设计;wjsczq@163.com。

10.3969/j.issn.1001-2222.2015.05.002

TK423.2

B

1001-2222(2015)05-0008-05