细长小孔超精密光整加工技术研究

中航工业西安飞行自动控制研究所 马洪军 宋永伟

在飞行控制液压伺服作动系统中,为控制油源进口位置并简化结构,空间沟通一般采用细长小孔,这样既可缩短作动器转换和回中时间,又可提高控制系统灵敏性。细长小孔主要用于过油,相对于功能孔,其对圆柱度不作要求,但若细长小孔孔壁上残留有污染物,就易导致伺服阀喷嘴或油滤孔堵塞,对整个液压回路系统造成致命伤害,进而威胁飞行安全,所以降低细长小孔孔壁粗糙度,提高孔内清洁度,进行细长小孔超精密光整加工技术研究具有非常重要的现实意义。

1 底孔加工方法

细长小孔是指直径在φ2mm以下,轴径比在10∶1以上的孔。液压产品的细长小孔主要用于通油,不需要进行配加工,所以其底孔加工应注重便捷性,宜选用成本低、易操作的机械加工方法。首先利用中心钻确定孔位,然后在钻孔过程中注意加工要素策划和尺寸控制,消除钻尖产生的盲端,避免后续加工产生静压区。通过预留余量和参数控制,对不加工特性进行保护。

2 孔壁光整加工技术

机械加工获得的底孔孔壁较粗糙,为进一步提高孔壁质量,需对内孔进行光整加工。细长小孔直径小、轴径比大,其结构特征决定了工具无法进入被加工孔内,导致传统方法不适用于其光整加工,寻找非传统的加工方法是解决此问题的唯一出路。此前,北欧和日本的一些研究机构已经利用电化学腐蚀原理实现了部分类型细长小孔的孔壁抛光。但这种光整加工技术需将被加工特性完全浸没在电解液中,实际应用时电极材料经常满足不了长时间放电的要求,且随着孔径的减小,电极制作难度非常大,另外非光整加工特性难以得到有效保护,故此方法在国内尚无应用。液流光整技术利用磨料颗粒对孔壁高点进行磨削,理论上具有实现细长孔高表面质量加工的可能性,但目前国内外没有公开资料显示具体应用研究进展到何种程度[1-5]。

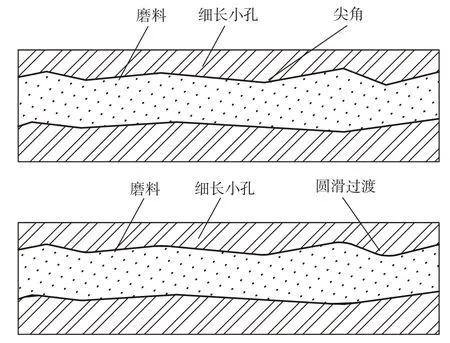

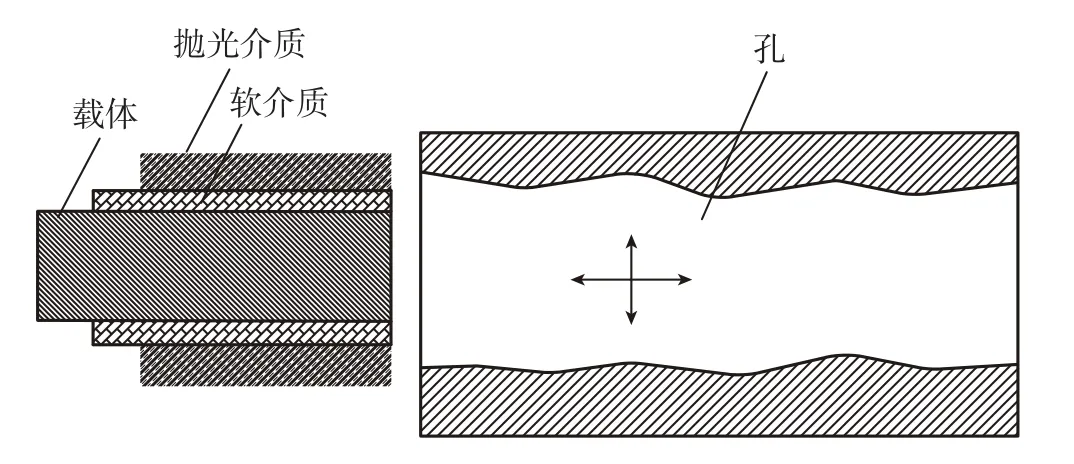

在普通光整技术无法实现细长孔内壁光整情况下,本文对液流光整技术进行应用研究。液流光整加工中,介质在外力作用下附带磨粒一起流动,磨粒在流动过程中实现磨削,具体原理见图1。

进行孔壁液流光整加工,必须同时确保液流工作系统的密封性与介质在回路系统中的流动性2方面要求,普通的磨粒流技术或挤压珩磨技术,因无法解决介质流动性问题,不能实现细长小孔光整加工。

图1 液流光整技术原理Fig.1 Technical principles of finishing machining with liquid flow

2.1 液流光整工作系统

光整加工中零件必须与设备构成一个密封的回路系统,才能使介质按设计的路线流动,其工作原理如图2所示。在上模3和下模4取下后,将介质和磨料添加到下缸5内,再将工件装到模具内,合并上下模后,将下缸出口完全盖住,将上缸2和缸内上活塞1压在上模上,下活塞6和上活塞1同向上下往复运动,将介质和磨料挤压入模具并通过模具内的工件,实现光整加工。

图2 液流光整工作原理Fig.2 Working principle of finishing machining with liquid flow

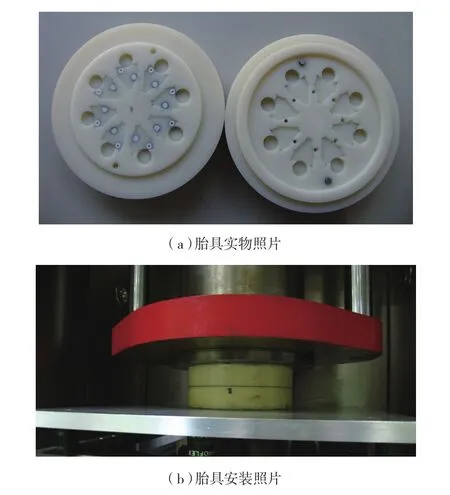

一般液压设备工作温度为20℃~60℃,在系统温度升高时,介质粘稠度降低,流动性提高,密封回路需满足在最大工作温度下被“稀释”的介质不泄露。该技术要求通过胎具设计进行保证,见图3。上模和下模胎具的材料均为尼龙1010,具有较好的强度和韧性。上、下模合并后恰好将被加工零件压在槽内,通过两定位销限制两模径向自由度。下模通过外沿的环状突起卡在上模圆台外沿,在工作台上压紧后,与设备形成闭合回路,满足系统密封要求。在加工过程中需限定工作压力范围,若压力过小则磨料不工作,而压力过大则易破坏密封性,甚至损坏胎具。

2.2 液流光整技术参数

液流光整技术参数包括基础参数和高等参数2部分。基础参数是指在利用该技术前必须首先确定的一部分参数,这些参数一旦确定,不能轻易修改,否则后续试验得出的高等参数值不具有任何意义。而高等参数是在具体加工中必须设定或给出的值,该值直接决定加工效果。

2.2.1 基础参数

图3 液流光整胎具Fig.3 Positioners of finishing machining with liquid flow

基础参数包括磨料成分、工作模式、介质溶解剂和工作压力,基础参数是通过对参数功能分析和比对试验得出的。

(1)磨料。

常用磨料有碳化硅、碳化硼、氧化铝和钻石粉等。钻石粉硬度高、价格昂贵,常用来光整陶瓷、玻璃等;氧化铝硬度低,常用来光整有色金属类;碳化硼硬度相对较高,主要用来光整硬质合金、玻璃等;碳化硅是最为常见的磨料,价格便宜,主要用来光整钢类零件[5-6]。需根据使用性能和被加工材料合理选择磨料,当高硬度材料选择了较低硬度磨料时,被加工孔不能进行有效磨削,介质温度会迅速升高,对工作系统密封性造成巨大冲击。反之,会使被加工孔过快磨损,孔径大小不易控制,长时间使用会加速装置磨损甚至破坏机床精度。此外,细长小孔的光整要求磨料最大长度不大于10μm,推荐使用最大长度为3~10μm的磨料。

(2)工作模式。

指介质和磨料在孔内的流动方式,即孔被磨削的方式,取决于设备的加工模式和孔的具体结构,宏观上可以分为单循环和多循环。单循环光整过程易控制,高等参数易得出,易产生静压区,局部效果不明显;多循环分为双循环和N循环(N≥3的整数),为降低工作装置设计难度和加工过程不确定因素的数量,一般多循环采用固定出口式,利于保护非光整特性。在出口固定的前提下,N由进口数量决定。多循环工作模式不易产生静压区,孔各部分光整均匀,效果显著,高等参数需要经大量试验才能确定。

(3)介质溶解剂。

为消除介质黏度,需采用介质溶解剂将介质彻底溶解。经试验得出介质溶于有机溶剂,目前常用的有机溶剂有汽油、酒精和丙酮等,可根据具体条件选用。

(4)工作压力。

工作压力不同,加工状态不同,最终光整效果差异性非常大。需根据具体被加工孔的轴径比和长度,确定工作压力并设定为常数,整个加工过程中不能修改。考虑后续的清洗效果,该设定值应低于高压清洗的压力值。

2.2.2 高等参数

高等参数包括介质稀释度、起始工作温度、正常工作温度及工作行程系数和每行程数。高等参数是在基础参数确定后通过大量工艺试验得出的。

(1)介质稀释度。

反映介质流动性,介质稀释度越高,流动性越好。要求稀释剂的物理特性与介质的物理特性相似,黏度均随着温度的升高而降低。

将介质稀释为不同稀释度的等量份后,分别装到基础参数相同的工作回路里进行试验,可以发现,在稀释度较低的情况下,介质和磨料不能通过细长小孔或进入细长小孔后停在孔里,不能进行循环。在稀释度较高的情况下,介质本身的黏度被破坏,易导致磨料在孔内分布不均匀,即使行程数已很高,孔壁光整质量仍达不到预期效果,甚至会破坏密封装置。

(2)起始工作温度。

在加工前满足工作系统要求所能达到的最低温度,通过机床无负载预热实现。该参数反映的仍然是介质流动性,介质在宏观稀释后进入工作系统,通过起始工作温度进行微调,温度越高,介质流动性越好,但行程所用时间越短。

(3)正常工作温度。

当起始工作温度达到要求后,将装置和被加工零件安装到设备上进行光整,光整过程中,工作系统的温度被称为正常工作温度。在设备无负载预热过程中,介质温度是逐渐升高的,但进入有负载光整过程后,介质温度会发生变化,不再是单纯的升高,而是在某个范围内变化。当正常工作温度过低时,系统会停止工作。正常工作温度的控制有2种途径:一种是在光整过程中,合理有效地控制加工节奏,尽可能保证设备连续工作;另一种是在加工前对加工流程和加工参数设定进行严格的控制。

细长小孔横截面小、深度大,介质在孔内流动的同时伴随着冷却过程,在粘附力作用下,介质会停止流动,从而导致系统无法工作。单纯增大外力时,由于孔径小,分得的压强少,非但无法推动已冷却的介质流动,反而易造成设备损坏。

根据上述液流光整技术高等参数的分析,本研究通过3条途径提高介质的流动性,解决了细长小孔中介质流动性问题:一是采用特殊稀释剂微量添加的稀释法,稀释剂主要成分是氢化油和酯类,该稀释剂在温度变化时,物理特性与介质物理特性相似,会随着温度的升高,黏度降低,流动性增强;二是控制并提高起始工作温度;三是控制正常工作温度,通过改变加工参数的办法,限定工作温度下限并将温差控制在10℃以内。

(4)工作行程系数和每行程数。

工作行程系数是指孔系光整过程可构成多少个循环,当固定出口时,工作行程系数等于N循环数。每行程数是指每个行程需要循环的具体次数。

在单循环系统中,当加工初期每行程数小于一定数值情况下,行程数越大,加工效果越好;当每行程数增大到一定值后,加工效果不再随行程数的增加而变好,而是越来越差。经大量试验验证,认为由于被加工表面存在高点和低点,当磨料颗粒磨损严重且外形趋向球形后,磨料进入被加工表面的低点进行磨削和挤压,增大了高点和低点的差距,进而使表面质量变得更差,若继续加工,则零件表面进一步被破坏。

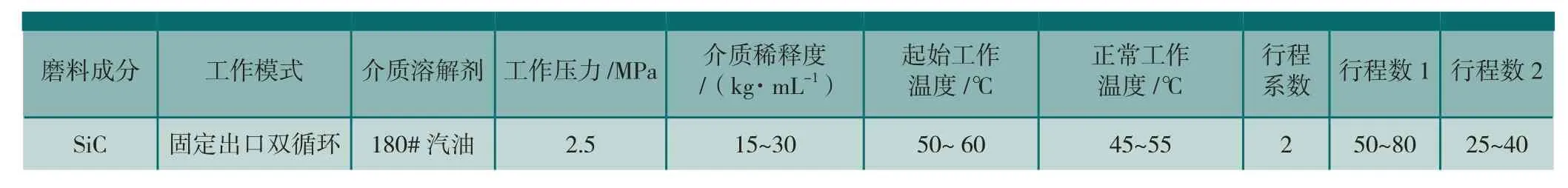

对不锈钢材料零件上φ1.2mm、长48mm的细长小孔进行液流光整加工,具体参数如表1所示。

2.3 孔壁软介质研磨抛光

软介质研磨抛光是光学加工中常用的光整技术,主要用来降低平面粗糙度,本文应用该技术对细小孔孔壁进行液流光整后的补充加工。

孔经液流光整加工后会有部分介质和磨料颗粒粘在孔壁低洼处,通过软介质抛光,可将这部分介质和磨料扫离低点或将其与孔壁分离,产生间隙,以利于后续的清洗将其彻底排出。同时,软介质层外涂有一层抛光介质,可以对孔壁行进一步抛光。软介质抛光是对液流光整的补充,它避免了传统研磨技术只研磨高点不研磨低点的弊端,具体见图4。

表1 液流光整参数表

图4 软介质抛光Fig.4 Polishing with soft medium

3 清洗技术

细长小孔既要求小粗糙度又要求高清洁度,在光整加工后需专门进行清洗以去除孔壁残留的污染物。经试验验证,采用高压清洗与自动真空超声清洗相结合的方式可更为有效地清除孔内污染物。由于细长小孔结构的限制,颗粒度计数仪无法反映孔内清洁度的真实情况,本文通过控制清洗介质的污染度间接控制零件的清洁度,实现了高清洁度指标。

3.1 高压清洗

高压清洗属于专用清洗方式,靠压力清除元件表面的污染,清洗效果好,但不同元件需要不同的清洗装置,互换性不高。主要的溶剂为水或煤油,根据具体要求选用。主要加工参数有加工溶剂、清洗剂浓度、清洗方式、溶剂酸碱性、工作压力、工作温度等。

经过液流光整和软介质抛光的孔,需要高压清洗将孔内污染彻底排出。本文选用的高压水剂清洗采用双循环单向多件清洗,在方向和压力都不断变化的情况下,与孔壁非固连的污染物被水剂冲走。

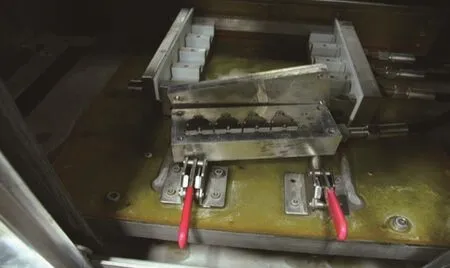

对不锈钢材料零件上φ1.2mm、长48mm的细长小孔进行高压水剂清洗,具体参数如表2所示。图5为高压清洗装置。

3.2 自动真空超声清洗

自动真空超声清洗是比较常见的清洗方式,靠振动将元件表面或内部与基体非固连的微小污染物去除,成本低、操作便捷。主要溶剂为易挥发性溶剂,如汽油、酒精等。主要加工参数有加工溶剂、清洗剂浓度、溶剂酸碱性、工作压力、工作温度、真空度、清洗时间等[7-8]。

表2 高压水剂清洗参数

图5 高压清洗装置Fig.5 High-pressure cleaning device

自动真空超声清洗在专用清洗之后进行,振动时间和振动频率由一次清洗零件的数量和重量决定。金属零件在高压水剂清洗之后,为避免零件锈蚀,需马上进行振动清洗,振动清洗后要将零件放置在烘箱或者干燥柜内脱水。自动真空超声清洗补偿高压水剂清洗的方式,可以更为有效地清除孔内污染物,同时,高压水剂清洗后附着在元件表面的溶剂,通过自动真空超声清洗能够及时溶解,再经过脱水处理后,元件达到高清洁度的使用要求。

本文的自动真空超声清洗选用9槽清洗,零件经高压水剂清洗后,转入自动真空超声清洗系统的1#槽,再从1#槽转入2#槽……在7#槽吹干后,转入8#乙醇槽和9#乙醇槽进行脱水,最后转入干燥柜内保存。

对不锈钢材料零件上φ1.2mm、长48mm的细长小孔进行9槽自动真空超声清洗,具体参数如表3所示。

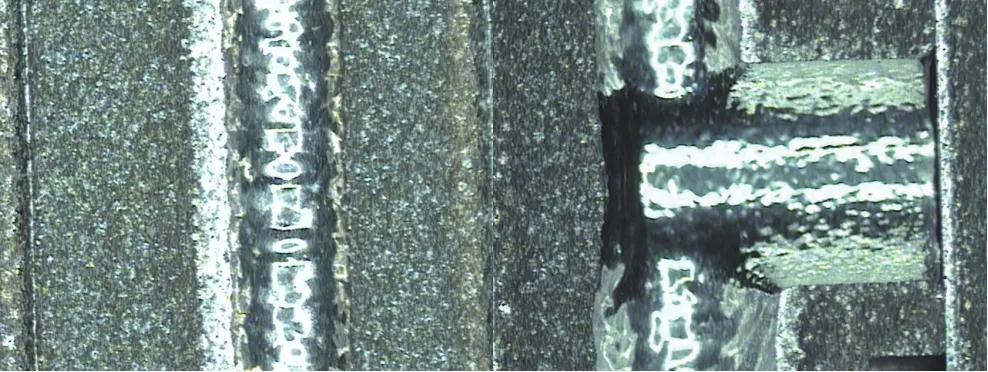

4 超精密光整技术应用效果

按前文所述技术原理及具体工艺参数对液压元件喷嘴φ1.2mm×48mm的细长小孔进行超精密光整加工后,对孔沿轴向剖切后测量,孔壁表面粗糙度为0.05~0.03μm,实物效果见图6所示。 按每100mL液压油内含有最大长度0.1mm的颗粒数计算,污染度为6级。该结果完全满足液压系统低粗糙度、高清洁度的指标要求。

表3 自动真空超声清洗参数

图6 应用效果Fig.6 Application effect

5 结束语

细长小孔的超精密光整加工技术对液压系统的可靠性与元件寿命指标具有重要影响,本文采用液流光整方法,通过分析系统工作原理,设计了工件安装方法与设备的连接装置确保系统的密封性;经多次试验,选定了介质稀释剂和稀释度的范围并得到了较理想的工艺参数,解决了介质在回路系统中的流动性难题;在对孔壁进行软介质研磨抛光,将粘在孔壁低洼处的介质和磨料颗粒扫离低点或将其与孔壁分离后,采用双循环单向多件高压水剂清洗与多槽递进式自动真空超声清洗相结合的方式,通过控制清洗介质污染度控制零件清洁度,最终实现了细长小孔低粗糙度、高清洁度的超精密光整加工。目前该技术已成功应用于我国多种军机的液压部件生产过程中,有效解决了伺服阀系统污染问题,在民品制造领域也拥有巨大的应用潜质。

[1]杨世春,汪鸣铮,张银喜. 表面质量与光整技术. 北京:机械工业出版社, 2000.

[2]吕德隆,何为. 机械零件表面精整与光饰. 热处理技术与装备 ,2007,28(6):44-49.

[3]翟小兵,周锦进. 脉冲电化学光整加工技术的应用研究. 制造技术与机床,2008(1):98-100.

[4]Masuzawa T. Quick finishing of WEDM products by ECM using a mate-electrode. Annals of the CIRP,1987,36(1):124-127.

[5]乔丽光. 挤压珩磨技术及应用. 山西机械,1999(S2):40.

[6]高培军,张建强.挤压珩磨技术在液压元件清理上的应用.新技术新工艺 ,2011(1):71-73.

[7]沈建中.超声清洗技术及其应用.洗净技术, 2003(1):16-20.

[8]陈益民,雷建勋.阀类零件超声清洗的工艺流程及参数选择.中国设备工程,2006(8):21-22.