大厚度比零件(外侧)和波纹管(内侧)的缝焊研究

中航工业太原航空仪表有限公司敏感元件研究所 杨建平 于 斌 郑 医

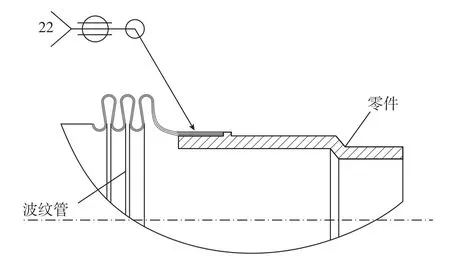

某重点型号波纹管组合件的设计要求波纹管与零件的连接方式是缝焊。过去产品的结构,一般情况下零件在内侧,波纹管在外侧(见图1),而本产品比较重要的特点是波纹管在内侧,零件在外侧(见图2)。

零件的厚度是3mm,波纹管的厚度是0.1mm,零件的厚度是波纹管厚度的30倍。波纹管在内侧,零件在外侧,这种结构的主要问题就是:波纹管在焊接过程中会逐渐收缩,到焊缝最后一段与零件之间产生间隙,零件和波纹管之间形不成熔核,导致局部不能形成焊缝。

图1 波纹管在外侧的焊接结构Fig.1 Welding structure With bellows on the outside of the part

图2 波纹管在内侧的焊接结构Fig.2 Welding structure With bellows on the inside of part

对零件在内侧,波纹管在外侧的焊接结构,在缝焊过程中,焊接规范能够克服波纹管与零件的轻微间隙,形成焊缝。但对零件在外侧,波纹管在内侧的结构,常规焊接方式已不能形成焊缝。本文主要研究的就是在特殊的焊接结构上如何通过工艺方法实现大厚度比的零件(在外侧)和波纹管(在内侧)的缝焊。

1 关于缝焊

1.1 缝焊的定义

缝焊就是将焊件装配成搭接或对接接头置于两滚轮电极之间,滚轮加压至焊件上并转动,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法[1]。

1.2 缝焊缝的质量要求

1.2.1 缝焊缝的表面质量要求

(1)焊接处应无烧穿、裂纹等缺陷,焊缝应清晰。外部飞溅物应清除干净。

(2)要求气密的焊缝,其焊点的重叠量应大于焊点压痕的30%,环缝始末端搭接处应重叠15~20mm[2]。

1.2.2 缝焊缝内部焊透要求

焊件首件应进行撕裂试验,应沿焊缝边界撕破,撕破长度不小于30mm,撕破宽度应不小于表1的规定。

2 调整焊机

2.1 存在问题

焊接所用的缝焊机是电容储能式缝焊机。在焊接试验的过程中,遇到了一个比较重大的难题:无论将充电电压、电容调整到多大,焊后对焊接试件进行撕裂检测,焊接处没有产生塑性变形。在现有焊接设备的条件下,焊接时是不产生焊接电流的。

2.2 解决措施

(1) 焊机现状。现在使用的缝焊机下滚轮为主动轮,与电极阴极相接,上滚轮为从动轮,与电极阳极相接,不能完成内侧波纹管外套零件的缝焊。

(2)调整极性。针对现状,提出措施,将缝焊机的上下滚轮连接的电源进行反接,即电源极性反接,在对上下滚轮的电源进行反接后,下滚轮接阳极,上滚轮接阴极。

2.3 试验焊接

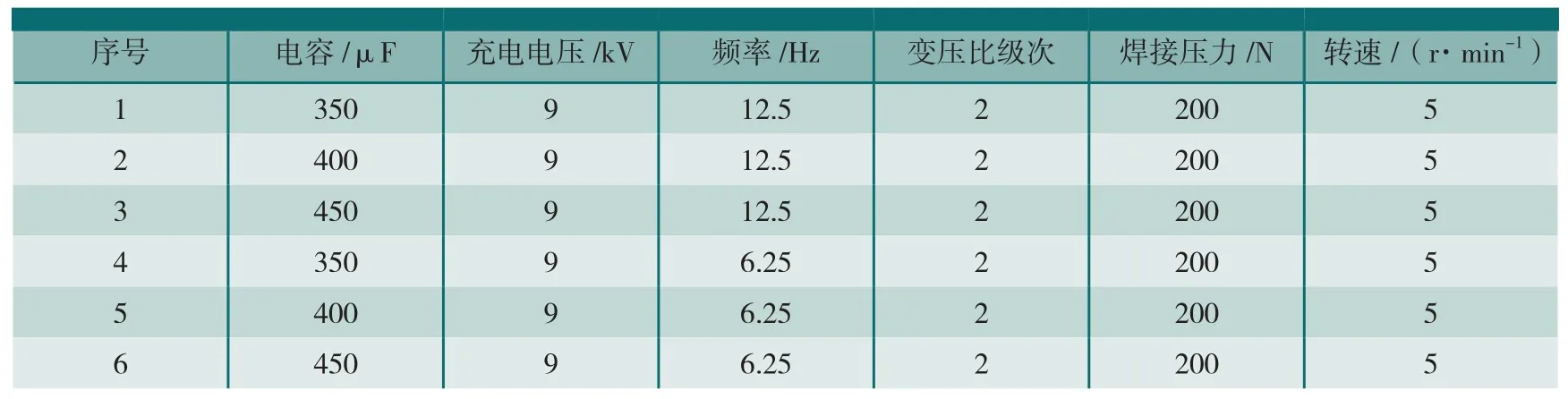

设备调整好后采用6组焊接规范对试件进行焊接,焊接规范组别如表1所示。

焊接后,第1组规范焊接的试件没有形成焊缝(主要原因是焊接规范小);第2、3两组规范焊接的试件形成连续焊缝;第4~6组的试件都没有形成焊缝,说明由于波纹管壁厚只有0.1mm,在缝焊的过程中,焊缝形成的熔核小,重叠量也大,频率应该选用12.5Hz。6组试验件的焊接中有两组焊接规范能形成焊缝,说明对焊机的电源进行改动是成功的。上述试验结果也基本将焊接时的电容、频率、充电电压确定。

3 试验过程

3.1 波纹管与零件车配间隙的问题

3.1.1 问题的产生

在解决了缝焊机的问题后,根据试验件撕裂检测的结果,装配了两件试验件进行焊接试验。

(1)第1件试验件焊接。

·焊接规范的选取原则:电容值选取一个中间值420μF,充电电压9kV,频率12.5Hz,变压比级次为2,压力200N,转速5r/min。

·采用的滚轮厚度:上滚轮2.5mm,下滚轮1.5mm。

·焊后情况:零件表面压痕深0.4mm,波纹管表面焊缝印迹模糊,看不清鱼鳞纹。进行加压(7.5kg/cm2)气体检查,发现有一处漏气,漏气部位是在波纹管与零件之间,说明焊缝成形不好。

对没有焊住的部位进行二次返工焊接。采用与之前相同的焊接规范,焊后气检,发现在缝焊缝中间有气泡冒出,说明焊缝产生了击穿现象,无法再进行返工焊接,焊接失败。

(2)第2件试验件焊接。

·采用的规范:为了解决第1件试验件成形不好的问题,将滚轮厚度调小为1mm,电容增大为450μF,其他焊接参数保持不变。试验在较小滚轮厚度和较大电容的情况下,没有成形的部位能否成形。

·采用的滚轮厚度:上滚轮2.5mm,下滚轮1mm。

·焊后情况:零件表面压痕深0.4mm,波纹管表面焊缝印迹模糊,看不清鱼鳞纹。进行加压(7.5kg/cm2)气体检查,发现有一处漏气,漏气部位在波纹管与零件之间,说明焊缝成形不好。

(3)焊接分析。

两件试验件的焊接结果分析表明,如果波纹管与零件的配合间隙比较大,在焊接过程中,最后一段约10mm左右的位置会产生焊缝不能成形的现象。即波纹管与零件之间在最后10mm的区间里是有间隙的,这种间隙在缝焊过程中无法消除,所以才会产生焊不住的现象。焊接规范无法使波纹管与零件紧贴。在随后返工过程中,压紧力使波纹管在焊接熔融冷却过程中开裂,因此产生了击穿现象[3]。

3.1.2 车配间隙的解决方法

为避免焊接过程中出现焊缝断续和击穿现象,要求在车配过程中,必须使波纹管与零件紧配。紧配既能满足零件和波纹管的位置要求,又可以避免焊接时没有形成连续的焊缝和击穿现象的产生。

表1 焊接规范组别

3.1.3 验证试验

(1)准备工作。

·打光滚轮:在缝焊前要对滚轮表面进行打光,保证滚轮与零件的接触面的平整光滑。

·装配试件:为了验证波纹管与零件的间隙问题,装配了4组拉试件。车配波纹管与拉试件时,要保证波纹管与零件配合紧密。

(2)焊接试验。

·滚轮厚度:上滚轮2.5mm,下滚轮1mm。

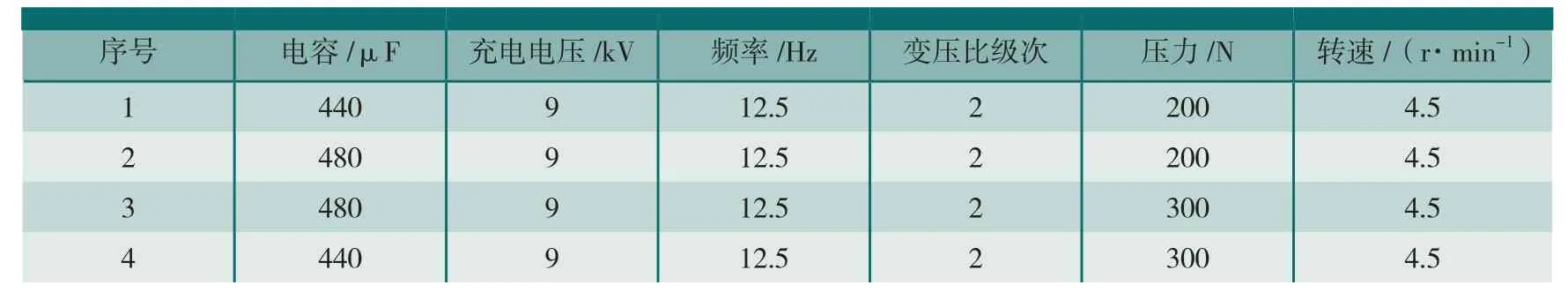

·焊接规范:选用4组焊接规范对4个配套好的拉试件进行焊接,焊缝规范如表2所示。

(3)焊后情况。

对4组产品进行氦质谱检漏,发现只有第1组的组件不漏气,其他产品的气密性只能保持到1×10-6Pa。为了验证焊接规范,又车配了一套试件按序号1的规范进行缝焊,焊后进行氦质谱检漏,不漏气,但是,在随后的撕裂检测中,上述产品均有一段没有形成连续焊缝。

为了检查焊缝成形情况,将3.1.1节的两件试验件进行撕裂检测,发现也都有一段焊缝没有形成连续焊缝。

(4)原因分析。

在波纹管与零件车配紧密的前提下还产生焊缝不连续的现象,主要是零件在焊接过程中受热膨胀,与波纹管产生一定间隙,导致焊缝成形不连续。

3.2 受热产生间隙的问题

3.2.1 解决方法

增加冷却水,对零件和滚轮进行冷却,有两个作用:

(1)对零件进行冷却,减小零件的受热变形量,避免零件在缝焊过程中受热膨胀与波纹管间的间隙增大,有利于焊缝成形;

(2)减小滚轮的变形,使焊接热量尽可能地作用在零件与波纹管之间。

3.2.2 车配试件

重新车配试件,波纹管与零件紧配。

3.2.3 焊接试验

采用两组焊接规范对两组试验件进行焊接。

(1)第一组焊接情况。

·焊接规范:电容440μF,充电电压8.5kV,频率12.5Hz,变压比级次为2,压力:300N,转速5r/min。

· 滚轮厚度:上滚轮2.5mm,下滚轮1.5mm。

·焊后情况:氦质谱检测不漏气,但是在撕裂检查中,发现有长约10mm的焊缝没有形成熔核,但是零件和波纹管的材料之间已形成塑性熔融状态。

波纹管表面焊缝印迹模糊,看不清鱼鳞纹。

(2)第二组焊接情况。

· 焊接规范:电容440μF,充电电压9kV,频率12.5Hz,变压比级次为2,压力300N,转速5r/min。

·滚轮厚度:上滚轮2.5mm,下滚轮1.5mm。

·焊后情况:氦检不漏气,但是撕裂检查发现,有长约10mm的焊缝没有形成熔核,但是零件和波纹管的材料之间已形成塑性熔融状态。

波纹管表面焊缝印迹模糊,看不清鱼鳞纹。

3.2.4 问题小结

通过车配紧密解决了波纹管与零件的间隙问题,又通过增加冷却水解决了焊接过程中热变形产生的间隙问题,零件与波纹管在上述环境下的缝焊(最后一段10mm)产生了塑性熔融状态,这是一个非常好的现象,这说明只要再采取一些措施,就能实现大厚度比的零件与波纹管之间的缝焊,但还存在焊缝表面质量差的现象。

3.3 解决焊缝成形不好和波纹管焊缝表面质量差问题

3.3.1 解决方案

(1)焊缝成形不好的解决方案。

针对焊接过程中零件和波纹管(最后一段10mm)的材料之间已形成塑性熔融状态,但没有形成熔核,经过分析,认为可以通过增加压力来解决。适当增加压力后,会使波纹管与零件接触充分,弥补波纹管与零件之间的车配间隙,易于形成焊缝。另一个重要作用就是:电极压力足够高,有较宽的电流变化范围,便于焊接电流的调整[3]。

(2)波纹管表面焊缝质量解决方案。

出现波纹管表面焊缝印迹模糊,看不清鱼鳞纹的现象,主要是由于滚轮的厚度问题。滚轮的厚度小,上下滚轮比较窄,在焊接完产品后,表面焊缝印迹模糊。因此,将上滚轮厚度由2.5mm增加到3mm,下滚轮厚度由1mm增加为1.5mm。增加滚轮厚度主要有两个作用:

表2 焊接规范

·增加滚轮与零件的接触面积,减小零件表面的熔化可能性,减小压痕;

·滚轮与零件表面消耗的热量可以作用在波纹管与零件之间,提高了电阻热的利用率,有利于焊缝的形成。

3.3.2 试验过程

针对以上两个问题,决定两个方案同时采用一个焊接试验过程来解决。

(1)试验。重新配套3件试件进行试验,采用的焊接规范如表3所示。

表3 焊接规范

(2)试验结果。

·表面质量:试件焊接完成后,观察波纹管焊缝表面,发现第1组规范焊接的焊缝表面光滑,无飞溅、开裂等现象,第2、3组规范焊接的焊缝表面有飞溅现象,无开裂。

·撕裂检测:焊后对3件试件进行撕裂检测,发现第3件试件的焊缝成形好。

·试验结论:根据试验结果,决定在正式产品的焊接过程中采用第1组焊接规范进行缝焊焊接。

3.4 正式产品的焊接

3.4.1 试件焊接

调整好规范后,对两件车配好的试件进行了焊接,焊后进行撕裂检查,发现焊缝成形良好,拉试合格。而且波纹管表面焊缝印迹清晰,基本无飞溅产生。零件表面焊缝压痕深只有约0.1mm。缝焊好的试件如图3所示。

3.4.2 焊后分析

根据调整好的焊接规范,对5套正式产品进行缝焊,焊后进行氦检,均不漏气。对其中一套产品进行撕裂检测,焊缝成形良好。

3.5 焊接结论

图3 试件外形Fig.3 Shape of testing specimen

本次对大厚度比的波纹管(内侧)与零件(外侧)的缝焊研究过程比较复杂,期间通过对焊机的改造、对车配间隙的调整、增加冷却措施和改变滚轮的尺寸等措施来解决试验中遇到的难题,成功实现了缝焊。

在焊接试验过程中,通过对焊接参数的调整,得出一个重要结论:在缝焊大厚度比的零件与波纹管时,应采用强规范,即大电压、大充电电容、大压力及较大转速。

[1] 赵熹华.压力焊. 北京:机械工业出版社, 1989:7-68.

[2] 陈祝年.焊接工程师手册.北京:机械工业出版社, 2002:573-575.

[3] HB 5282-1984.结构钢和不锈钢电阻点焊和缝焊质量检验.