高炉皮带上料自动化控制系统研究

骆炜

摘 要:本系统采用西门子S7-400PLC实现高炉的自动备料、自动配料、自动布料,料头、料尾、料流轨迹实时跟踪,同时开发出具有高可靠性、稳定性、最大限度开放性的人机接口界面。

关键词:西门子PLC;INTOUCH10.0;自动备料;自动配料;自动布料

中图分类号:TF321 文献标识码:A 文章编号:1006-8937(2015)03-0067-02

1 系统主要功能、技术特点

软件依托强大的工艺支持和自动化设备及理论的发展水平,基于科学的数学建模并联系现场实际不断优化模型来指导过程控制系统的程序设计及调试。本系统在过程控制、批量控制、系统间工艺及安全连锁、工厂维护和信息化等方面均做得比较到位,而配料料单、布料料单均有创新之举。①槽下自动备料,实时补偿称量误差,排料顺序任意设定,采用余重排料法实现料头料尾对齐、不断料,缩短排料时间;②配料料单实现10批自动循环上料,并可随时插入1批矿或1批焦。料头、料尾、料流轨迹实时跟踪。矿批、焦批号,料批总重量、料种实时跟踪到炉顶;③布料料单实现10圈自动布料。实现α、β、γ角自动调节。根据料线可随意设定布料料单,并实现矿批、焦批不同料单布料。根据料批总重及布料圈数实现γ角自动调节。炉顶所有设备均实现自动运行。

2 系统硬件组态

系统采用西门子PLC硬件,数字量输入模块:6ES7 321-1B

H01-0AA0,数字量输出模块:6ES7 322-1BH01-0AA0,模拟量输入模块:6ES7 331-1KF01-0AB0,模拟量输出模块:6ES7 332-

5HF00-0AB0,炉顶与矿槽共用一个CPU:6ES7 414-3XM05-

0AB0,由于矿槽与炉顶距离较远,两者同轴电缆通讯采用光纤通讯。

3 炼铁原理及系统基本控制思想

炼铁生产过程是在高炉内进行的一系列复杂的还原反应的过程,炉料(矿石、燃料和熔剂)从炉顶装入,从鼓风机来的冷风经热风炉加热后,形成高温热风从高炉风口鼓入,随着焦炭燃烧产生的热煤气流自下而往上运动,而炉料则由上而往下运动互相接触进行热交换,逐步还原,最后在炉子的下部还原成生铁,同时形成炉渣。积聚在炉缸的铁水和炉渣,分别由出铁口和出渣口放出。高炉生产必须要求计算机控制系统能够很好地保证生产过程的连续性和实时监控性,而且要求数据量最多,所有设备的自动化程度要高。计算机系统要求数据采集周期短,刷新速率快,特别对通讯网络而言,数据传输速率、网络稳定性和正确性尤为重要。高炉的自动化控制方案,首先应着眼于系统的可靠性、实用性和先进性,并在此基础上提高系统的性价比。

4 系统总结构

4.1 系统框架图

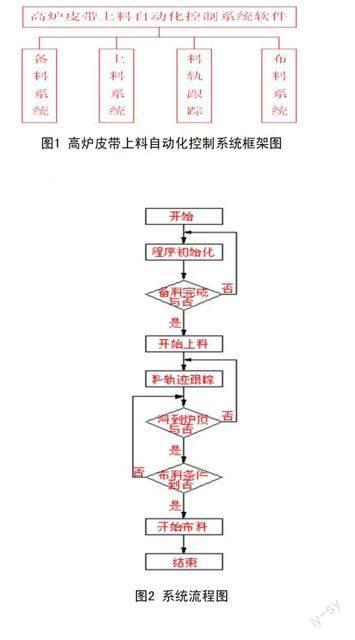

高炉皮带上料自动化控制系统总共有四大子系统,分别为:备料系统、上料系统、料轨跟踪、布料系统。软件根据设定料单进行自动备料、上料、布料,在整个上料过程中实现料轨跟踪,全面减轻操作工的劳动强度,减少操作失误率,加快上料节奏。其框架图如图1所示。

4.2 系统流程图

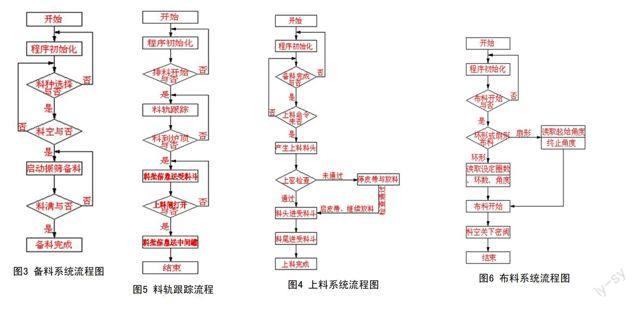

系统初始化后,软件根据配料料单按设定料重、料种自动进行备料,料备好后等待上料命令,上料命令发出后,各料按设定放料顺序往高炉炉顶受料斗装料,同时料批号、料种、料重等料批信息跟随至炉顶受料斗,料尾到炉顶后,若中间罐料空,受料斗料放入中间罐。布料条件满足后,中间罐料按设定布料方式自动完成高炉炉料均匀布置,如图2所示。

5 系统各子系统介绍

5.1 备料系统

操作工拿到料单后,选定好要上的料种,设定好料重。软件初始化后,若对应料种的称量斗料空,料斗插板阀在关闭状态,则相应料种振动筛自动启动,当料重到达设定料重时,振动筛自动停止,同时相应料种发出料满信号,完成备料任务,等待上料命令。其流程图如图3所示。

5.2 上料系统

系统自动备好料后,当炉顶发出要料命令时,软件按照设定好的排料顺序开始排料,同时产生料头信号,当料头信号快到炉顶受料斗时,软件检查炉顶受料斗是否有料、上料闸是否关闭,若受料斗无料且上料闸关闭,则料继续送往炉顶受料斗。若不能通过上密检查,则上料主皮带自动停止,矿槽停止排料。当条件满足后,重新启动主皮带,矿槽继续排料,直到当前料批料尾进入炉顶受料斗,则当前批料完成上料任务。其流程图如图4所示。

5.3 料轨跟踪

系统发出料头信号的同时,将当前料批的料种(焦炭/矿)、当前料批在料单中的坐标、料头标志、料的种类、每种料的料重跟随料流送往炉顶。当料批信息到达受料斗后,在受料斗显示相关信息,当料尾标志到达受料斗后,受料斗发出料满信号,上料闸打开后,受料斗料批信息同时送入中间罐并显示。其流程图如图5所示。

5.4 布料系统

料到达中间罐后,根据选定的布料方式进行自动布料。若为环形布料,则按照布料料单中当前料批需要布的环数、每一环布的圈数、料流调节阀在每一环的开度进行布料,按设定的圈数和环数布完后,料流调节阀全部打开,中间罐发料空信号,完成环形自动布料;若为扇形布料,按照布料料单中设定的起始角度、终止角度,溜槽在它们之间来回布料,布料一定时间后,根据中间罐料位或料重,中间罐发料空信号,扇形布料自动停止,完成高炉的扇形布料。其流程图如图6所示。

6 人机接口界面设计

高炉皮带上料自动化控制系统软件人机接口界面采用InTouch10.0开发,InTouch作为组态软件,具有高可靠性和稳定性以及最大限度的开放性。其基本的通讯格式包括“快速DDE”和SuiteLink,能方便地连接到各种控制设备。InTouch除了自身带有数据库以外,还支持SQL语言,可以方便地与其他数据库连接。同时,它支持通过ODBC访问各种类型的数据库,便于系统的综合管理。

高炉皮带上料自动化控制系统人机接口界面主要由工艺流程界面、配料料单界面、布料料单界面、报警界面、历史趋势界面组成。各界面之间可以相互切换。工艺流程界面显示整个上料系统的工艺流程,包括矿槽、炉顶设备的状态、操作等信息;通过配料料单、布料料单界面设定系统的配料、布料参数;系统报警、故障等信息可以通过报警界面查询。系统操作记录、历史数据、设备状态等历史数据均可通过历史趋势界面查询。部分界面如图7所示。

7 结 语

该系统实现了三电一体化、数据通讯网络及人机操作接口一体化;在某钢厂1 500 m3高炉皮带上料系统上应用以来,系统稳定可靠,操作简便,设备维护量小,满足了高炉的各种工艺控制要求,保证了高炉的连续稳定运行。

参考文献:

[1] 王大海.1 880 m~3高炉主皮带上料自动控制功能的实现[J].自动化博览,2011,(S2).