潜油电泵导叶轮产品的设计与制造

商中华

摘 要:潜油电泵导叶轮因其结构和工作参数的特殊性(尺寸小、比转速低),在其产品开发过程中的各个环节都要求有针对性地采取一些特殊的措施。文章系统地阐述了潜油电泵导叶轮产品开发过程中的水力模型设计、铸造毛坯及砂型的设计、模具设计及产品的铸造与加工等各环节中的技术要点以及采取的对策。

关键词:潜油电泵;导叶轮;设计;制造

中图分类号:TE9333.3 文献标识码:A 文章编号:1006-8937(2015)02-0001-03

在油田开发的中后期,由于地层含水的上升,具有大排量举升优势的潜油电泵的应用越来越广,仅胜利油田就有潜油电泵采油井1 190 口,占全部机械采油井数的7%。潜油电泵日产原油16 200多t,占油田原油产量的20%,作为潜油电泵主要部件之一的导叶轮的用量很大。据统计,胜利油田用于潜油电泵修理与制造的导叶轮每年要消耗10余万套,产值高达1 000余万元。因此,潜油电泵导叶轮开发质量的好坏对潜油电泵的推广应用具有十分重要的现实意义。

潜油电泵叶导轮的开发是一项系统工程,它涉及到水力模型设计、模具设计、铸造及加工工艺等多个环节,这些环节的关键技术处理的好坏,直接影响到产品的性能、质量和生产成本。本文系统地阐述了潜油电泵叶导轮产品开发各环节的技术要点和采取的对策。

1 水力模型设计

潜油电泵叶导轮的水力模型设计内容包括型线设计和外型设计。

型线设计的内容包括主要参数的计算与选择、轴面图的绘制、叶片绘型等。外型设计是根据型线设计结果和结构及强度要求确定叶导轮其余的外型尺寸,本节重点阐述了外型尺寸中平衡腔的计算方法。

1.1 型线设计

型线设计的方法有多种:主要包括一元流动理论、二元流动理论和三元流动理论设计法,除此之外还有相似设计法。目前国内使用较多且较为成熟的设计方法是一元流动理论设计法,并有现存的水力设计软件。在潜油电泵导叶轮的型线设计中,我们主要采用由江苏理工大学在一元流动理论基础上编制的《离心泵设计软件》和相似设计法两种方法。

1.1.1 软件设计法简介

叶轮水力CAD主要包括4个执行文件,用户依次执行这4个文件,并根据屏幕提示输入相应的参数和指令,即可完成叶轮的型线设计工作,这4个文件分别是:

①AA2.EXE:主要参数的计算与选择:包括流量、扬程、转速等。

②BB.EXE:绘制轴面图。

③CC.EXE:叶片绘型。

④DD2.EXE:绘制木模图和木模截线参数。

导轮水力CAD包括三个执行文件:

①KD1.EXE:参数输入与计算、轴面图绘制、导叶工作面的绘制。

②KD2.EXE;流面加厚、确定导叶背面。

③KD3.EXE:绘出木模图和木模截线参数。

98系列泵的叶轮和导轮水力设计结果分别如图1和图2所示。

1.1.2 相似设计法

相似设计法简单可靠,其做法是选一套与要设计的导叶轮相似的导叶轮,对过流部分的全部尺寸进行放大或缩小,实践证明该方法可取得事半功倍的效果。该设计法的步骤为:

①按设计泵的参数计算比转速ns

ns=■(1)

式(1)中:

ns为设计泵的比转速;

n为设计泵的轉速;

Q为设计泵的流量;

H为设计泵的扬程。

②选择模型泵,对模型泵的要求是:

其一,模型泵的ns与设计泵的ns相等或相近;

其二,模型泵的效率高(高效区宽);

其三,模型泵的技术资料齐全可靠;

其四,为了不失去相似性,希望实型和模型的雷诺数之比在Re/ReM=1.0~1.5的范围内

Re=■(2)

式(2)中:

D2为叶轮外径;

U2为叶轮出口圆周速度;

V为输送液体的运动粘性系数。

③求尺寸系数。

由相似定律,假定模型泵和实型泵的容积效率、水力效率相等,则有

?姿=■=■=■■(3)

④计算设计泵尺寸

D=Dm·入β=βm

⑤绘制设计泵的图纸。

1.2 外型设计——平衡腔径向尺寸的计算

水力设计完成流道尺寸和叶型尺寸以后,可根据结构和强度要求确定叶导轮的其余径向和轴向尺寸,对带有起平衡轴向力作用的平衡腔的叶导轮而言,关键要把握平衡腔尺寸的计算方法。

1.2.1 轴向力的产生及计算

产生轴向力的原因很多,主要是由于液体作用在叶轮表面上的力不平衡而引走。轴向力主要由三部分组成:

①作用在叶轮外表面上的力F1;

②作用在叶轮内表面上的力F2;

③叶轮本身的重力和浮力的合力F3(对立式泵而言)。

其中

F1=■(PR-PL)2?仔RdR(4)

式(4)中:

Rh为叶轮入口轮毂半径;

Rc为叶轮入口口环半径;

PL、PR为分别作用于叶轮外表面左右部分的压力;

R为积分变量,压力作用处的半径。

F2=■×Q'(Vmo-V'm2cos?着2)(5)

式(5)中:

γ为工作介质的重度;

Q'为液体通过叶轮的流量;

Vmo为叶轮进口液体的轴面速度;

Vm2为叶轮出口液体的轴面速度;

ε2为叶轮出口轴面速度与轴线间的夹角。

F3=W-G(6)

式(6)中:

W为叶轮本身的重量;

G为叶轮所受到的浮力。

总的轴向力:

F=F1-F2+F3

1.2.2 平衡腔径向尺寸的计算

平衡腔的作用是减少泵出口压力作用在叶轮后盖板上的作用面积,进而减小轴向力。平衡腔内通过平衡孔与泵吸入口连通,作用在平衡腔内的压力与泵吸入口压力相同,设平衡腔止口处的半径为Re,根据力的平衡原理有:

F=F1-F2+F3=■Pl2?仔RdR

即■(PR-PL)2?仔RdR-■Pl2?仔RdR-F2+F3=0

在Rh到Rc范围内,因平衡孔的作用,PR=PL,因此上式为

■PL2?仔RdR=F3-F2(7)

积分求解上式即可得平衡腔止口半径Re,确定平衡腔尺寸以后,其余尺寸可根据结构和强度要求确定,最后绘制出导叶轮的成品加工图。

2 铸造毛坯及砂型设计

根据叶导轮成品加工图设计铸造毛坯和砂型时应遵循以下原则。

2.1 铸造毛坯设计要点

铸造毛坯设计要点主要有以下几点:

①铸件收缩量的确定,一般按1.5%确定;

②加工余量的确定,一般按1~2 mm留加工余量;

③铸件壁厚最小不小于1 mm。

2.2 砂型的设计要点

2.2.1 铸件分型

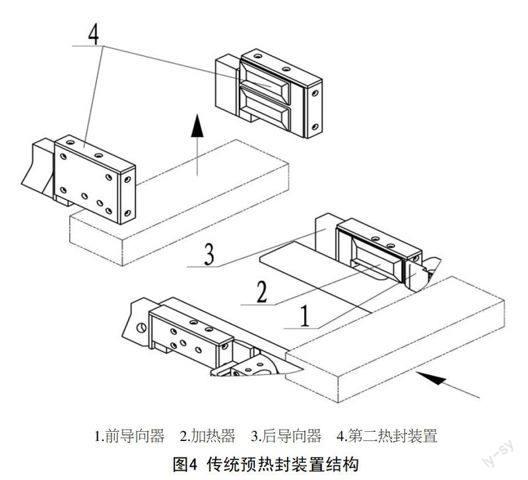

根据导叶轮的结构将导叶轮各分成3件砂型:即导轮分解成导轮浇杯、导轮叶片、导轮大壳三种砂件,叶轮分解成叶轮浇杯、叶轮叶片、叶轮底座三种砂件。

2.2.2 拔模斜度的确定

砂型的拔模斜度根据拔模方向的长度尺寸确定,沿拔模方向尺寸短的可按2 ?觷~3 ?觷。留拔模斜度,沿拔模方向尺寸长的可按4 ?觷~6 ?觷留拔模斜度。

2.2.3 砂件外型壁厚尺寸的确定

砂件外型壁厚尺寸一般取8~12 mm,太厚费砂严重,太薄强度不够。

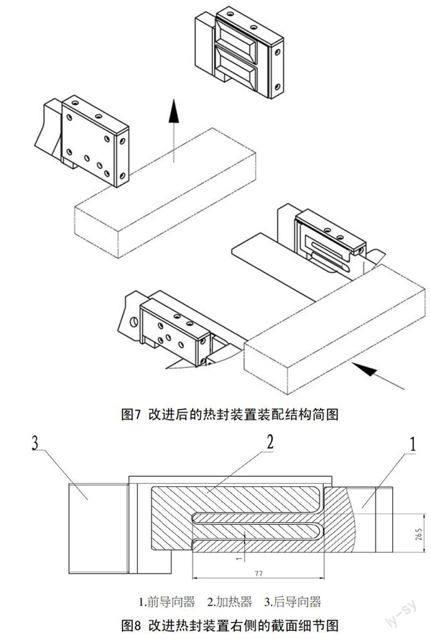

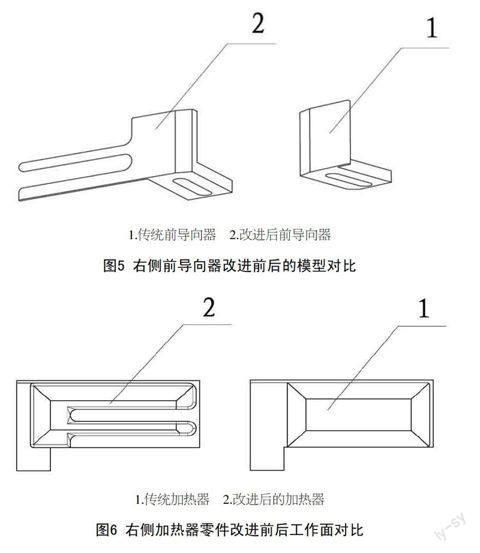

导叶轮砂件组装图如图3和图4所示。

3 模具设计

根据砂件的结构设计冲砂模具时,为了保证砂型的充实度和起模容易,应遵循以下技术要点:

①严格按砂型要求设计拔模斜度。

②型腔表面粗糙度应達到0.8,必要时进行抛光处理。

③过砂流道必须平缓通畅。

④排气通道位置和大小必须合理。

⑤型腔内不得有过深的盲孔。

⑥叶片与定位板的配合间隙在0.02~0.03 mm(单边)之间。间隙太大难以保证叶片母线与拔模方向的平行度,造成取模困难;间隙太小又不易镶嵌。

4 产品的铸造与加工

4.1 产品的铸造

将合格的砂件组装好进行产品浇铸时,应遵循以下基本原则。

4.1.1 严格按标准配置炉料

铁水含碳量过高或含镍量偏低,不仅影响产品的内在质量,不利于奥氏体的形成,还会影响产品的外观效果。

铁水中锰含量偏高则会增加铸件的硬度,给加工造成困难。硅的含量过高,则会使铸件品粗大。磷的含量偏高,则会增大铸件的冷脆性。铁水中硫含量必须严禁控制,硫的含量过高会增加铸件的热脆性,在高温状态下沿晶粒边界易产生裂纹,对铸件的内在质量产生极其不利的影响。

4.1.2 铁水浇铸温度的控制

铁水浇铸温度一般控制在1 450 ℃左右,温度过低,则会引起缩孔,温度过高则会产生气孔。

4.1.3 浇铸时应保证铁水流动连续、速度适中

铁水进入型腔时,流速过小,则容易造成冷隔或未浇满的缺陷,流速过大或发生喷射现象时,则可能发生金属夹气或产生铁豆,导致铸件产生气孔和冷豆缺陷。

4.1.4 浅铸前对铁水的处理

浇铸前对铁水用孕育剂进行孕育处理,以改善铁水的流动性能和金属结构。

4.1.5 浇铸后铸件自然冷却后方可清砂

如果在铸件温度较高时进行清砂处理,会加剧铸件内应力的产生,并增加铸件表面硬度。

4.2 产品的加工

在对铸件进行加工时,应把握以下技术要点:

①按工艺要求径向找正,以保证叶片轴对称布置。

②按工艺要求轴向定位,以保证各轴向加工尺寸的精确度。

③加工前进行去应力处理,以保证产品的内在质量。

④加工后对加工面进行抛光处理,以增强外观视觉效果。

5 结 语

潜油电泵导叶轮产品的开发涉及到水力设计、毛坯和砂型设计、模具设计、产品的铸造与加工等多上环节,每个环节技术要点处理的好坏,直接影响到产品的性能质量和制造成本。纵观产品开发的全过程、可以得出以下几点结论:

①水力设计为整个开发过程的基础,也是开发过程中的重中之重,水力设计对导叶轮的扬程效率等综合性能指标起决定作用。

②铸造毛坯的设计即要有足够的加工余量、又要兼顾不给机加工造成过多的加工工作量。在保证铸造产品合格率的同时,最大限度地减少加工余量,这一工作还需要进一步探索。

③模具设计的好坏直接影响到砂件的成品率和出模速度。要保证砂件的充实度和出模速度还需对覆膜砂的流动特性和模具的拔模斜度、排气通道的位置和大小做进一步的研究工作。

④产品的铸造工艺和加工工艺流程的编排、工艺参数的确定直接影响到产品的成品率和产品质量,对铸造和加工工艺流程还需进一步改进、细化,并建立完善的工艺实施保障制度。

参考文献:

[1] 关醒凡.现代泵技术手册[M].北京:宇航出版社,1995.

[2] 丁成伟.离心泵与轴流泵[M].南宁:机械工业出版社,1985.

[3] 曹文龙.铸造工艺学[M].北京:机械工业出版社,1989.