挤光刀设计研制技术攻关

黄战鹏 梁亚兰

摘 要:分泵挤光工艺是近年有色加工的一种新工艺,其中挤光刀具是整个工艺改进的关键;了解并熟知挤光设计原理可以帮助工艺快速掌握挤光工艺的核心加工参数,提升加工工艺水平。

关键词:挤光刀;设计;研制;技术

1 问题的提出

分泵挤光原理是通过挤光刀的滚珠绕刀杆进行自转运动挤压产品表面,从而达到零件尺寸和表面光洁度要求。由于挤光是无销加工,表面质量要求高,所以要求刀具表面光洁度和硬度非常高;其刀具是由滚珠、刀杆、刀套、锥柄四部分组成,挤光刀的工作部位为滚珠和与之配合的刀杆,滚珠与之刀杆相互配合,硬度、直线度、材料韧性以及疲劳极限等诸多方面完美结合才可实现挤光要求。挤光工艺是最近几年新出炉的工艺,我厂没有現成的资料可以查询。为了实现生产的自给自足,我们必须从零做起,自行设计制造挤光刀具。

2 方案提出与论证

挤光刀四部分工作方式:

(1)滚珠(滚压主体,从动元件);(2)挤光刀杆(与滚珠配合,传动元件);(3)刀套(尺寸调节);(4)锥柄(机床连接部位)。

从刀具使用角度来说,滚珠与刀杆是直接工作部位,而刀套和锥柄属于间接工作部位,其并不参与滚压,不会因为长时间使用而磨损。滚珠与刀杆直接参与滚压,是磨损件。通过对已经磨损报废的刀具进行分解,挤光刀报废主要是刀杆与滚珠配合部位连续滚压达到金属疲劳极限。所以挤光刀设计要从刀杆和滚珠入手。

方案一:设计制造刀杆,滚珠购买标准件。

方案二:刀杆和滚珠全部自制。

分析比较:

方案一中刀杆按照滚珠锥度进行设计制造,由于滚珠锥度公差无法确定,测绘值同实际尺寸偏差较大,则滚珠与刀杆配合会有以下三种情况:

情况一:刀杆与滚珠配合于竖直方向成负角度,在工件加工过程中滚珠与刀杆是线性接触,接触部位疲劳强度增大,刀杆前端易于磨损,制件表面光洁度不能满足产品要求而且加工的产品入口端为锥面。所以不能满足设计要求。

情况二:刀杆与滚珠配合于竖直方向成正角度,在工件加工过程中滚珠与刀杆也是线性接触,接触部位疲劳强度增大,刀杆后端易于磨损,制件表面光洁度不能满足产品要求。而且加工的产品出口端为锥面,不符合图纸要求。所以不能满足设计要求。

情况三:刀杆与滚珠配合于竖直方向夹角为零度,在工件加工过程中滚珠与刀杆接触面积增大,滚珠与刀杆是面接触,能够最大限度的确保接触表面的疲劳强度,刀杆不易磨损,而且加工的产品出口和入口能够保持一致,满足图纸要求。

通过以上分析,由于滚珠与刀杆配合角度的不可预测性,不能确保加工的产品100%满足要求,而且实际上也很难做到第三种情况,所以方案一放弃。

按照方案2,我们给定一个固定值加工刀杆,将刀杆尺寸控制在一个合理的范围,按照刀杆的锥度配做滚珠,能够最大限度的满足设计要求,使的滚珠与刀杆最大限度的接触。而且可以根据材料性能不同选择合理的锥角配合,从而最大限度的延长刀具的使用寿命。

3 方案的实施

3.1 机构选择及几何尺寸的计算

按照挤光工艺的加工方式,可以将挤光刀纳入非标准散装滚动轴承的形式,因为所加工制件为铝制品,加工余量小,表面承受载荷小,需要的摩擦力矩小,按照刀杆尺寸调节要求(调节螺纹螺距为1),尺寸调整将一个螺旋圆周等分为25格,每格尺寸调节量为0.002mm,轴向尺寸调节量为1.5mm,则能推出挤光刀杆的锥度为3°。

为了确保滚珠和刀杆配合后余刀杆直柄部分夹角最大限度接近于零,则刀杆和滚珠的锥度值为:

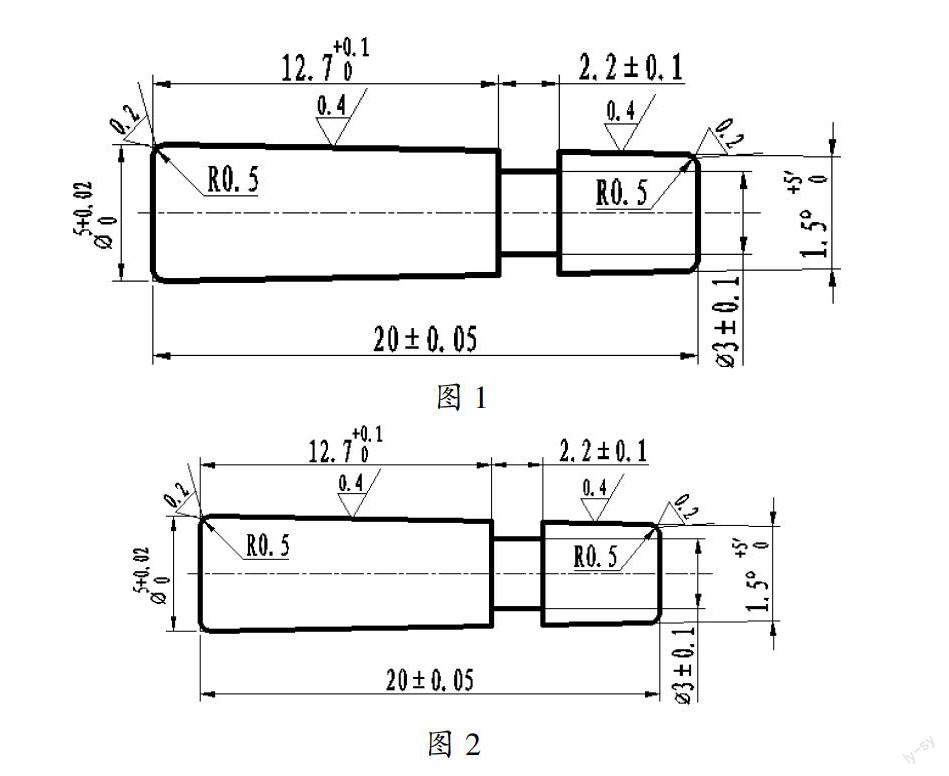

滚珠(如图1):

刀杆(如图2):

3.2 强度校核

但是由于滚珠和刀杆径向承受的载荷很小,完全能满足设计要求。故再次不作详细的强度校核。

4 加工工艺实践

由于滚珠与刀杆之间要连续进行滚压,所以对材料的表面硬度要求比较高,我们选用的材料是GCr15(轴承钢)。选用这个材料是因为他的抗疲劳衰减性能非常好,而且热处理变形小,易于加工。

在整个工艺路线中,车工工序难度比较大,加工杆细而且长,而且刀杆直线度要求高,所以加工过程中非常容易变形,车工加工用的跟刀架最小直径10mm,而制件的最大毛坯余量要求在9,以至跟刀架用不上,所以加工过程中,我们对整个轴分三段粗车,尽量减少直车长度,粗车后将刀架顶直,用无心磨修正直线度,留精磨余量0.6mm。

热处理工序是刀杆加工的关键工序,淬火硬度低刀杆抗疲劳衰减差,淬火硬度高刀杆变形大,精磨修正难度大。通过对刀杆工作状态的仔细分析,锥面部位需求材料硬度高,而直柄部分对材料硬度要求低,对材料的综合性能要求高。所以热处理需要分布进行。首先对材料通体进行调质处理,提高材料综合性能,而且调质处理材料热变形小,能满足工艺要求。对锥面部分单独进行高频淬火,提高材料表面硬度,达到HRC64以上。经过这样的处理,能够很好的解决热处理变形通硬度值冲突的矛盾。顺利解决了加工中的难题。如果热处理后变形大,后续有校正工序,能够100%满足工艺要求,实现刀杆的小批量生产。滚珠尺寸小,用一般工艺能够满足生产要求,这里就不再进行描述。

5 结束语

目前,自制的挤光刀已经实际应用于生产中,通过试加工可以初步得到结论,自行设计制造的挤光刀能够满足设计要求,也符合生产需求,解决了实际生产中的难题。通过对挤光工作原理的了解,以及在加工过程中刀具工作部位的受力分析。我们快速掌握了挤压工艺的关键参数,对挤光工艺的工艺特性有了全面的了解。同时,通过设计制造刀具,研究刀具结构这方面的工作,深入分析零件加工工艺,不断完善工艺参数,持续优化。这种研制思路打破了原来工作模式。它不仅仅是一种工艺方式的突破。更重要的是为今后的工艺研究提供了一种新的创新思路。

作者简介:黄战鹏,出生:1981.7.2,性别:男,民族:汉,籍贯:陕西.彬县,现职称:中级工程师,学历:本科,单位:陕西华兴汽车制动科技有限公司。