浅谈电路板组出现白斑的影响及措施

摘 要:文章通过对电路板焊接后出现白斑的分析,浅谈了白斑是否对组件的电气性能有影响,白斑形成的原因及对应措施。

关键词:白斑;影响;原因;措施

随着现代铁路信号电子行业的迅猛发展,体积小、装配密度高的电路板的广泛应用已成为必然趋势,电路板组的可靠性是我们重点关注的焦点。现在铁路信号行业经常使用的有二层、四层、六层电路板,其在焊接后从表面看会在个别焊点周围出现白色斑点,我们称其为白斑,现在我们对白斑是否影响电路板组的电气性能进行简要分析。

1 白斑出现位置分析

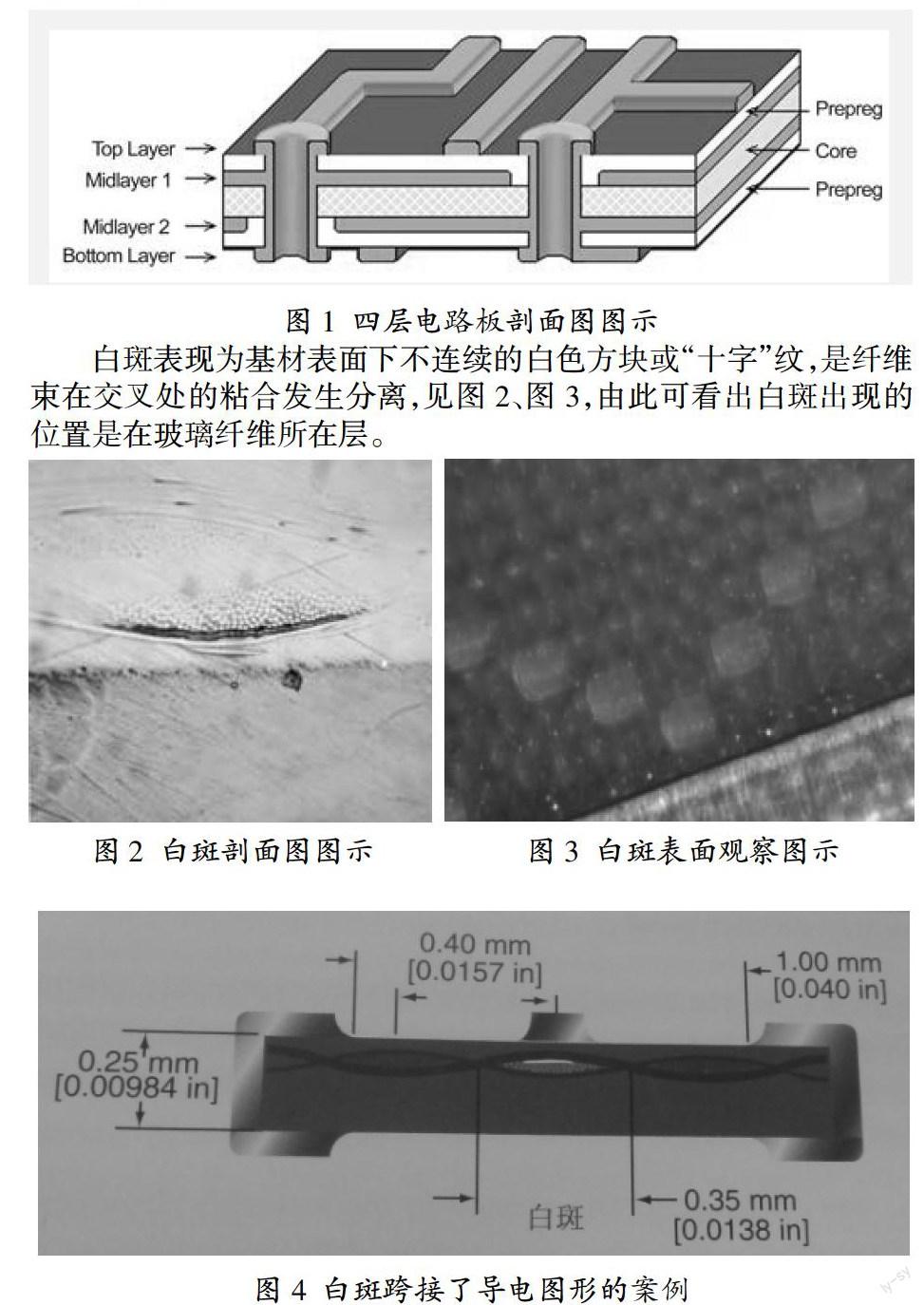

以四层电路板举例分析,首先了解电路板的材质及组成,图1是一个四层电路板的剖面图,常用的四层电路板是由铜箔、半固化片、基板、半固化片、铜箔叠加压合而成的。顶层和中间1层之间、底层和中间2层之间为半固化片,半固化片又称“PP片”,主要由树脂和增强材料组成,多层印制板所使用的增强材料大多是玻纤布。玻纤布经过处理,浸渍上树脂胶液,再经热处理而制成的薄片材料称为半固化片,其在加热条件下会软化,冷却后会反应固化。基板是由介电层和铜箔所构成的复合材料,介电层是由树脂和玻璃纤维组成。现在铁路信号行业常用的基板为FR-4型号的阻燃环氧玻璃布覆铜箔板。

图1 四层电路板剖面图图示

白斑表现为基材表面下不连续的白色方块或“十字”纹,是纤维束在交叉处的粘合发生分离,见图2、图3,由此可看出白斑出现的位置是在玻璃纤维所在层。

图2 白斑剖面图图示 图3 白斑表面观察图示

2 白斑的影響

2.1 白斑无影响观点

IPC-国际电子工业联接协会发布的标准中有关于白斑的叙述:“根据对现有文献和研究及测试数据的综合考察表明,从外观上讲,白斑可能是不美观的,但即使是最严重的白斑,对成品的功能特性的影响也是极微小的,且大多数情况下是无足轻重的”。事实上,迄今为止,根据所有业界当前测试发现,白斑从未导致过任何失效。IPC、业界及各军方机构在极端环境条件下,对出现严重白斑的组件进行了广泛的测试,并没有发现白斑有增长、扩散或有损于组件功能的现象。图4所示了业界的一个典型实例,白斑位于两个镀通孔间的中心处,其宽度为0.35mm,要想使铜迁移成为可能,白斑必须占满两个镀覆孔之间的区域。这种情况当然是不太可能发生的。

2.2 白斑有影响观点

尽管有IPC委员会的建议和业界的研究数据,仍有多数人拒不接受白斑只是一种外观上的状况、在大多数应用中无功能性影响的观点。反对方阐明的主要顾虑归纳如下:

(1)电气绝缘电阻,包括体积电阻和表面电阻,一些报告和现有的测试数据都表明:绝缘电阻受白斑的影响不明显。

(2)污染,离子残留物可能会扩散或被“抽吸”(由于大气压发生变化)到白斑中,并会导致绝缘电阻的降低或导电阳极丝(CAF)的生长进而短路。盐雾测试表明,这个根据不能成立,大多数离子物(例如盐)不会扩散到基材中。

(3)环境,大多数白斑不会因环境测试而增加或尺寸扩大。

由上述分析看出白斑对组件的电气性能影响不明显,所以在确定电子组件验收准则时,不应该把白斑看作不符合条件,但是多数公司的规范中仍保留“没有白斑”的要求。然而当白斑状况严重影响其生产进度时,公司就会行文制定白斑的验收标准。新的验收标准以导体间距减小的尺寸、减小的百分比,以及受影响面积为基础,具体要求因用户不同而异。铁路信号产品按IPC产品等级划分属于三级产品,白斑的可接受条件制定的标准应严于一般工业产品。

3 造成白斑的原因及对应措施

3.1 白斑形成的原因

在一项研究案例中,所观察到的白斑现象主要成因是能快速扩散到环氧玻璃中的湿气和元器件焊接时的温度共同作用的结果。元器件焊接时产生的局部高温造成裹挟的湿气蒸发,并破坏环氧玻璃在“结合点”(环氧玻璃布经线与纬线交叉处)的粘合。根据以往经验,我们知道环氧玻璃会吸收大气中的湿气,当湿气含量超过0.3%(重量比)时,在组装焊接作业中会使白斑增加。

3.2 对应措施

由上述分析可知,印制板焊接后出现白斑主要是印制板受潮,焊接温度较高造成的,针对这些原因,提出以下解决措施:

(1)制定标准规定印制板的储存方式,储存环境,储存时间;(2)印制板组装前高温除湿,并且除湿后应立即组装;(3)印制板未完成全部装焊时,应规定存放环境的温、湿度要求;(4)印制板焊接时规定适当的焊接温度及焊接时间,同一焊点的焊接次数。

4 结束语

了解了印制板焊接后出现白斑的影响,可以准确对印制板焊接后出现白斑的组件如何处置进行判定。印制板出现白斑表明在印制板组装工序已经失去控制,对造成白斑的原因采取相应的措施,有效避免印制板焊接后出现白斑,从而提高印制板的焊接质量。

参考文献

[1]IPC-A-600H-2010.印制板的可接受性[Z].

作者简介:王丽(1980-),女,辽宁省沈阳市,沈阳铁路信号有限责任公司,学士,研究方向:电子产品工艺技术工作。