挖掘机液压系统能量分析

费树辉 王振兴 贺艳飞

摘 要:对挖掘机一个工作循环中各液压执行元件的能量利用状况进行了定量计算,结果显示执行元件利用能量约占主泵输出能量的80.6%。对可回收能量的分析結果表明,动臂油缸位移约占总行程的50%时,动臂可回收能量约占主泵输出能量的17.7%,回转可回收能量约占主泵输出能量的9.2%。通过以上的分析,提出挖掘机液压系统的节能可以从提高液压系统的效率和对能量进行回收利用两方面进行。

关键词:挖掘机;能量分析;可回收能量;节能

前言

挖掘机产销量大,具有作业效率高、工况适应性好的特点,但其油耗高,能量利用率低的问题始终没有得到有效的改善。零部件厂家和主机厂家对挖掘机节能技术的研究始终在进行。但是许多的研究只是基于系统原理分析,缺乏具体数据的支撑,为便于对挖掘机液压系统节能技术进行定量研究,对节能技术的性价比进行综合考量,需要对挖掘机液压系统的能量利用状况进行分析。

1 能量利用分析

挖掘机工作过程中,主要液压执行元件为动臂油缸、斗杆油缸、铲斗油缸和回转马达,对应的子系统分别为动臂液压控制系统、斗杆液压控制系统、铲斗液压控制系统和回转液压控制系统。各子系统利用的能量为执行元件在做功过程消耗的能量,整个液压系统利用的能量为泵输出的能量。忽略执行元件本身的效率,对执行元件入口压力与入口流量的乘积进行积分,作为执行元件利用的能量;忽略泵本身的效率,对泵出口压力和流量的乘积进行积分,作为泵输出至液压系统的总能量。所用能量计算公式为:

式中:E-液压系统能量,J;P-油液压力,Pa;Q-油液流量,m3/s;t1-开始工作时间,s;t2-结束工作时间,s。

表1 挖掘机液压系统能量利用情况

据表1的计算结果,在一个装载工作循环中,执行元件利用的总能量为756kJ,执行元件利用能量约占主泵输出能量的80.6%,未利用能量约29.4%。未利用能量主要是溢流损失、节流损失、泄露等。

2 可回收能量分析

因为铲斗和斗杆均连接于动臂,动臂液压缸中由势能转化而来的液压能也包含部分铲斗和斗杆的势能,并且远远大于斗杆和铲斗中的液压能[1],因此,对挖掘机势能的回收都是对动臂势能回收进行研究。在回转动能方面,在一个装载工作循环中,回转启动和制动各一次,而每次回转制动均会产生高压溢流,这些溢流的能量都转化为了热能,据统计,回转液压系统的发热量约占液压系统总发热量的30%~40%[2]。实际马达在卸载后回转启动时也产生溢流,因此一个工作循环中,回转马达溢流三次,因为溢流压力较高,因此也具有回收利用的价值。

动臂势能可回收能量,与计算动臂油缸利用能量的方法相同,可以通过动臂下降时油缸无杆腔的压力和流量乘积的积分求出,结果为166kJ,占主泵输出能量的17.7%。回转溢流能量可以通过溢流压力与溢流流量乘积的积分求出,计算三次马达溢流能量为86kJ,占主泵输出能量的9.2%。液压系统可回收能量占主泵输出能量的26.9%。对于动臂可回收能量,如果挖掘深度加深,动臂油缸位移增大,则可回收能量响应增加,本计算中动臂油缸位移约占总行程的50%。

3 液压系统节能措施

根据以上分析,挖掘机液压系统节能的措施有两方面,一是提高液压系统的效率,减少溢流、节流和泄露损失等;二是对能量进行回收利用。

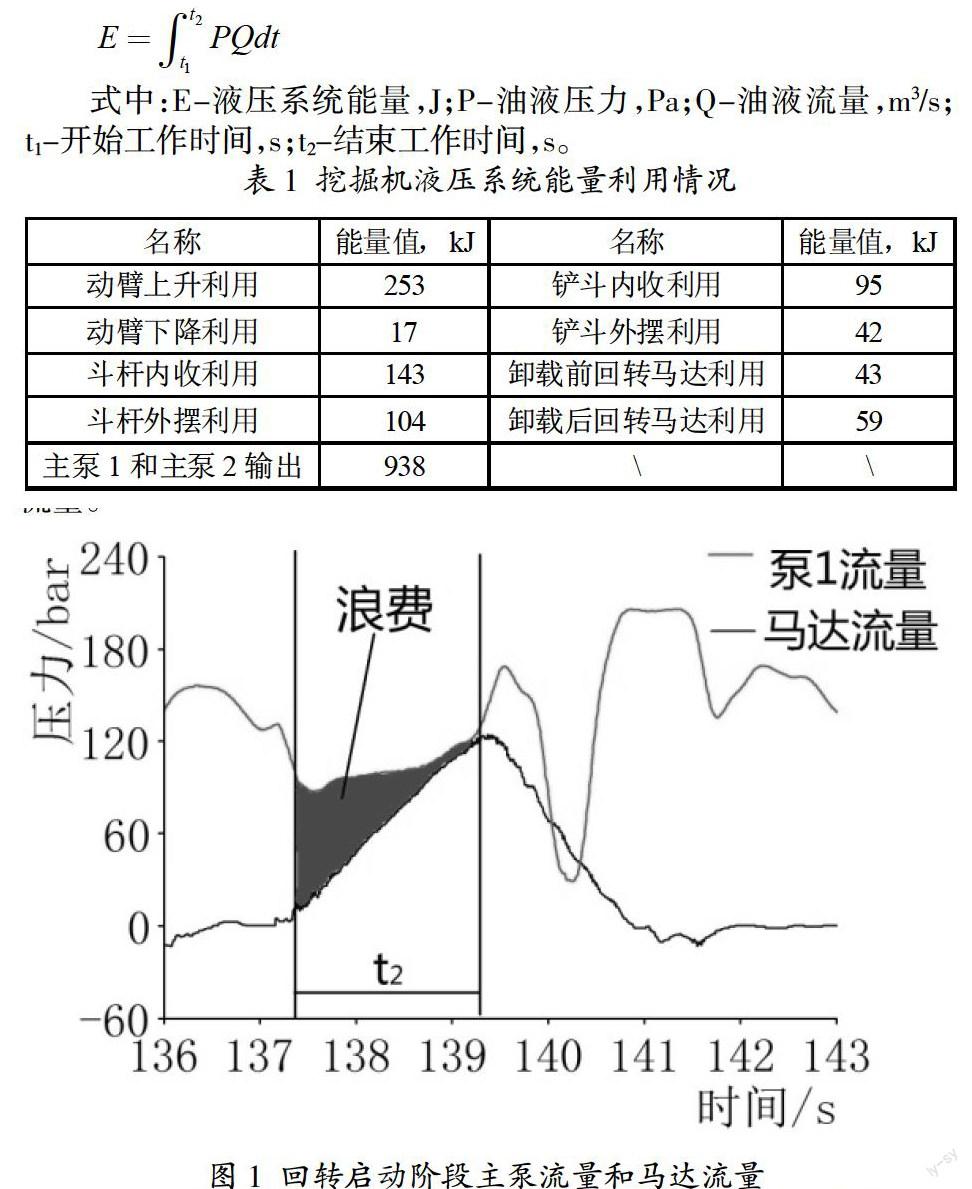

提高液压系统的效率方面,许多挖掘机动臂或斗杆回路采用了再生回路,如川崎公司KMX多路阀的斗杆回路中,有杆腔的液压油通过一个内置的单向阀进入无杆腔,从而实现回油再利用。对于挖掘机正流量控制系统,可以采取图1所示的方法,在回转启动阶段t2时间内,合理控制主泵流量与回转马达需求流量相匹配,减少溢流量。

图1 回转启动阶段主泵流量和马达流量

对能量的回收利用方面,目前广泛研究的基于能量回收的混合动力系统可以将动臂能量和回转能量进行回收利用。但是目前混合动力系统的成本较高,性价比还有待优化。

4 结束语

(1)在一个装载工作循环中,液压系统输出能量被执行元件利用约80.6%,损失19.4%。

(2)在动臂油缸位移为其行程的50%左右时,挖掘机可回收能量约占液压系统输出能量的26.9%。

(3)挖掘机液压系统的节能可以从提高液压系统的效率和对能量进行回收利用两方面进行。

参考文献

[1]裴磊.混合动力挖掘机势能回收系统的研究[D].杭州:浙江大学,2008.

[2]孔德文,赵克利,徐宁生,等.液压挖掘机[M].北京:化学工业出版社,2007.