唐钢炼铁系统余热余能回收利用

龚瑞娟 吕佳丽

摘 要:唐钢炼铁系统一直重视余热余能回收利用工作,近几年在余热余能回收方面也取得了重要的进步。文章介绍了唐钢炼铁系统余热余能资源及利用现状,分析了唐钢炼铁余热余能回收下一步的工作方向和余热利用前景。

关键词:炼铁系统;余热余能;回收;利用

前言

唐钢炼铁南区拥有一座3200m3高炉,配套一台360m2烧结机,该高炉主要采用软水密闭循环冷却、铜冷却壁、并罐式无料钟炉顶、炭砖一陶瓷杯复合炉缸、“卡鲁金”顶燃式热风炉、“明特法”炉渣粒化系统、矩形出铁场、全干法除尘系统等新技术、新设备。为充分利用余热余能,降低工序能耗,同步建设了TRT余压发电机组、2台130t燃气锅炉等余热余能利用装置,实现高炉煤气高效回收利用、干式TRT发电和热风炉烟气回收利用。唐钢3200m3高炉炼铁工序能耗最好水平达到360.12kgce/t,余热余能回收173.61kgce/t,余热余能回收占工序能耗48.2%(表1),回收利用好这部分能源对降低炼铁系统的能源消耗意义重大。

1 余热余能资源及回收利用现状

钢铁企业余热余能的利用通常有三种方式: 第一,对高温介质的显热或介质的化学能,通常是进行蒸汽转换发电;第二,对中低温介质显热,通常进行换热后用于生产过程,比如预热空气或煤气,制备热水;第三,对于压力类的余能,通常是利用压差进行膨胀做功[1]。

唐钢炼铁系统的余热余能资源主要有:高炉煤气(BFG)显热、炉顶余压、热风炉烟气显热和炉渣显热等。炼铁南区3200m3高炉遵循节能减排、发展循环经济的理念设计建设而成,在综合利用余热余能方面采用了先进的工艺和设备,实现了余热余能资料的高效回收利用。

1.1 高炉煤气余压发电

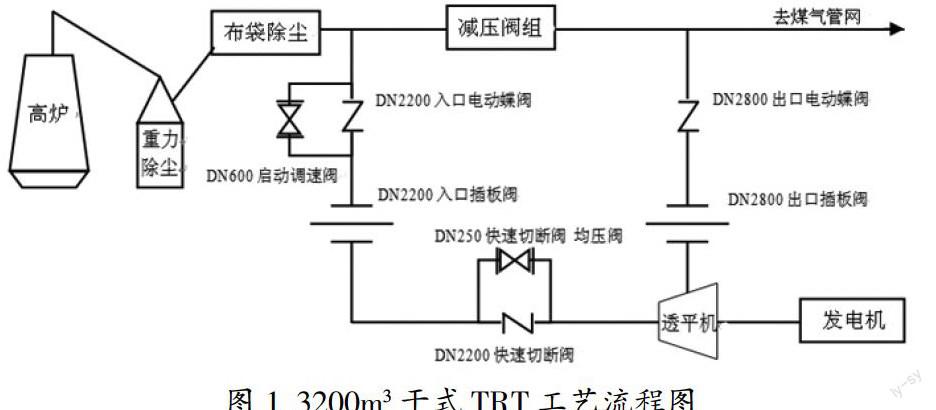

高炉炉顶煤气余压回收发电装置(TRT)是利用高炉炉顶排出的高炉煤气中的压力能及热能转化为机械能并驱动发电机发电[2]。唐钢3200m3高炉采用高炉煤气全干式布袋除尘技术,配置了干式TRT发电装置,采用静叶调节控制炉顶压力,可最大限度地回收能量和保持炉顶压力稳定。顶压控制在230kPa以上,基本无压损。在高炉炉顶煤气参数条件相同的情况下,唐钢3200m3高炉2.5万千瓦干式TRT机组吨铁发电量平均42度/tFe以上,比湿法发电量多6~10度/tFe,运行中不产生环境污染,发电成本低,回收能源及环保效果显著。(如图1所示)

1.2 热风炉余热回收利用

高炉热风炉余热回收装置主要是利用热风炉废气余热预热助燃空气和煤气,达到提高高炉风温、降低能耗的目的。废气温度一般在400℃以下,虽然废气温度不高,但是由于废气量很大,带走的显热非常多,如果不能有效的利用,将浪费大量的能量。目前国内外已在高炉热风炉上应用的烟气余热回收的换热器主要有管热式、热媒式和金属板式等几种形式。唐钢南区3200m3高炉热风炉余热回收装置采用的是分离热管式换热器(示意图如图2所示),自高炉投产以来,余热回收装置对高风温冶炼、降低能耗有着显著的效果。

采用热风炉余热回收技术,大大提高了热风炉的热效率,改善热风炉燃烧工况,降低热风燃耗。同时实现单烧高炉煤气条件下,热风温度达到1220℃以上,煤气消耗降到580m3/t Fe,达到了提高风温降低煤气消耗的目的。

热风炉废气除用于预热空气外,还用于预热干燥高炉喷吹煤粉。充分利用热风炉废气余热既环保节能,降低了制粉系统煤气消耗,又使煤粉的初始温度大幅度提高,减少喷煤时高炉风口前燃烧温度的下降,提高了煤粉的燃烧率。

1.3 高炉煤气的综合利用

唐钢3200m3高炉采用全干法除尘技术,净煤气出口含尘量保持在2.2~2.8mg/m3,满足并超过了8mg/m3的工艺要求,保证了各煤气用户的使用安全。唐钢3200m3高炉小时煤气回收量在55~60万立方米,炼铁系统热风炉、烧结、制粉合计用量25万立方米,大约30~35万立方米/时高炉煤气可外供用于发电。为充分利用高炉煤气不对大气造成污染,唐钢炼铁南区新建了两台130t/h锅炉及两台2.5万千瓦时汽轮发电机组,燃烧高炉煤气,日发电量110万度以上,同时配备10万立方米煤气柜和自动控制的放散塔稳定煤气压力,使煤气放散率降到0.5%以下。

2 余热余能潜力分析

唐钢3200m3高炉利用先进的余热余热回收装置,回收利用了较为可观的能量,各项消耗及能源成本大幅降低。但是,其回收的仅是余热余能资源中的一部分,仍然有大量的热能被排放,大量的热载体被冷却,在浪费能源的同时增加了大气环境的负担,造成企业能源成本总体偏高。

高炉系统未利用的余热资源主要有高炉冷却水余热,高炉冲渣水余热利用等低温余热资源,这部分资源热量大,但温度相对较低,利用起来比较困难。高炉冷却水余热利用还无成功经验可循,而冲渣水余热技术在很多大型钢铁联合企业已被广泛利用,并取得显著成效。

高炉冲渣水作为一种低温废热源,具有余热量大、温度稳定的特点,目前国内对冲渣水余热的回收方式主要有两种[3]:一是利用冲渣水采暖或洗浴用水,其基本工艺流程为:高炉冲渣水通过冲渣水泵输送至换热站,然后经过冲渣水过滤器将冲渣水中的固体颗粒和悬浮物过滤,再通过换热器与采暖水换热回到冲渣池中,采暖水通过采暖水循环泵经过换热器和用户。二是冲渣水余热发电。冲渣水余热发电技术目前在国内还没有很成熟,还处于研究实验阶段。

唐钢3200m3高炉采用“明特法”炉渣粒化系统,日产生铁8000t,按吨铁渣量350kg计算,每天产渣量在2800t。大量高温炉渣通过冲渣水进行冷却,在这个过程中能够产生大量温度在70~85℃的热水。高炉冲渣水量约为2800m3/h,余热一直未被利用,主要随自由挥发的蒸汽及冷却塔放散掉,浪费了资源,对厂区的整体环境造成影响。如考虑采用冲渣水余热回收装置供热系统,通过增加换热设备将高炉冲渣水热能置换出来,用于采暖,即环保、节能又可全面提高能源利用效率。

3 结束语

(1)唐钢炼铁系统采用先进余热余能回收技术,充分回收利用各种余热余能资源,从源头上实现节能,不仅提高了企业能源利用效率,还在保护环境上起到了积极的作用。(2)通过对唐钢炼铁系统余热余能回收利用的调查和分析,可以看出余热余能资源占炼铁工序能耗的48%以上,提高余热余能回收利用率是降低炼铁工序能耗的有效途径。(3)高炉冲渣水回收利用在唐钢炼铁系统还是空白,高炉冲渣水低温余热具有热源温度较低、流量大的特点,将其回收利用既能节约能源,又能保护环境。

参考文献

[1]吴春华.钢铁企业余热余能资源利用现状分析[J].冶金能源,2014(2):54-57.

[2]张琦,蔡九菊,吴复忠,等.提高余热余能回收利用降低炼铁系统能耗[A].全国能源与热工2006学术年会[C]:387-390.

[3]王晓东,胡兰辉,刘颜军,等.浅析高炉冲渣水余热利用[J].节能与环保,2014(8):66-67.

作者简介:龚瑞娟(1979,8-),女,汉族,河北省石家庄市,现工作单位河北钢铁集团唐山分公司,工程师,硕士研究生,从事能源管理相关工作。