基于LABVIEW的电涡流接近开关的金属物件检测及计数系统设计

陈军 武丽 田壮壮 陈瑞霞

摘 要:文章采用电涡流接近开关作为物料检测装置,设计了基于LABVIEW开发平台的金属物料检测与计数控制系统,实现金属物料的检测和计数功能。该系统通过电涡流接近开关检测金属物料,并产生相应的开关信号,通过数据采集模块进行计数,并在LABVIEW软件上进行计数显示和波形显示。经过实际运行检测进行验证,实验结果证明该系统方案可行,计数准确,该系统对自动化生产线具有一定的实用价值。

关键词:电涡流接近开关;虚拟仪器;多通道数据采集卡

引言

随着技术的发展,自动化生产系统越来越广泛,在自动化生产系统中对物料进行计数的精度和速度要求越来越高,在以往的很多自动化生产线计数采用接触式开关进行检测,但是接触式开关具有机械动作,因此有一定的开关次数寿命,当生产系统使用较长时间后,接触式开关会造成一定的计数误差,从而影响自动化生产线的安全稳定运行,因此隔一定的时间就需要对接触式开关进行更换维护,增加了系统的维护成本和工作量。

基于传统的接触式开关具有一定的缺点,本系统设计了采用电涡流接近开关的计数系统,电涡流接近开关能静态和动态地非接触、高线性度、高分辨力地测量被测金属导体距探头表面的距离,它是一种非接触的线性化计量工具。由于电涡流接近开关是非接触式开关,因此开关不存在机械动作,可以大大地延长开关的使用寿命,减小了系统维护成本。在传统硬件的基础上,引入LABVIEW 虚拟仪器控件,用软件编写的界面来代替传统仪器的硬件部分,既方便又经济。文章在传统电涡流接近开关基础上,结合虚拟仪器技术,利用美国国家仪器公司(NI)的实验室虚拟仪器集成环境( LABVIEW) ,设计并制作了基于LABVIEW 的计数系统。文章介绍了电涡流接近开关工作原理,LABVIEW的软件界面以及程序编程。将虚拟仪器技术应用于传统的测量技术及仪器,给传统测量技术及仪器赋予了新的性能及生命力[1]。

1 电涡流接近开关的工作原理

根据法拉第电磁感应原理,块状金属导体置于变化的磁场中或在磁场中作切割磁力线运动时,导体内将产生呈涡旋状的感应电流,此电流叫电涡流,以上现象称为电涡流效应。而根据电涡流效应制成的传感器称为电涡流式传感器[2]。

电涡流接近开关是一种电涡流式传感器,由三大部分组成:振荡电路、振幅检测电路及放大输出电路,如图1。振荡器产生一个交变的电压,交变电压在探头附近产生交变的的磁场,当磁场周围的结构不变,振荡器会输出一个比较稳定的交变电压。当金属目标接近这一磁场,并达到感应距离时,交变磁场在金属目标内产生涡流,从而导致振荡衰减,以至停振。振荡器振荡及停振的变化被后级放大电路检测处理并转换成开关信号,触发后级驱动控制器件,从而达到非接触式之检测目的。

按照电涡流在导体内的贯穿情况,传感器可分为高频反射式和低频透射式两类,但从基本工作原理上来说仍是相似的。电涡流式传感器最大的特点是能对位移、厚度、表面温度、速度、 应力、材料损伤等进行非接触式连续测量,另外还具有体积小,灵敏度高,频率响应宽等特点,应用极其广泛。

振荡电路中的线圈L、C产生一个高频磁场。当目标物接近磁场时,由于电磁感应在目标物中产生一个感应电流(涡电流)。随着目标物接近传感器,感应电流增强,引起振荡电路中的负载加大,振荡减弱直至停止,如图2。传感器利用振幅检测电路检测到振荡状态的变化,并输出检测信号。振幅变化的程度随目标物金属种类的不同而不同,因此检测距离也随目标物金属的种类不同而不同。

2 系统设计

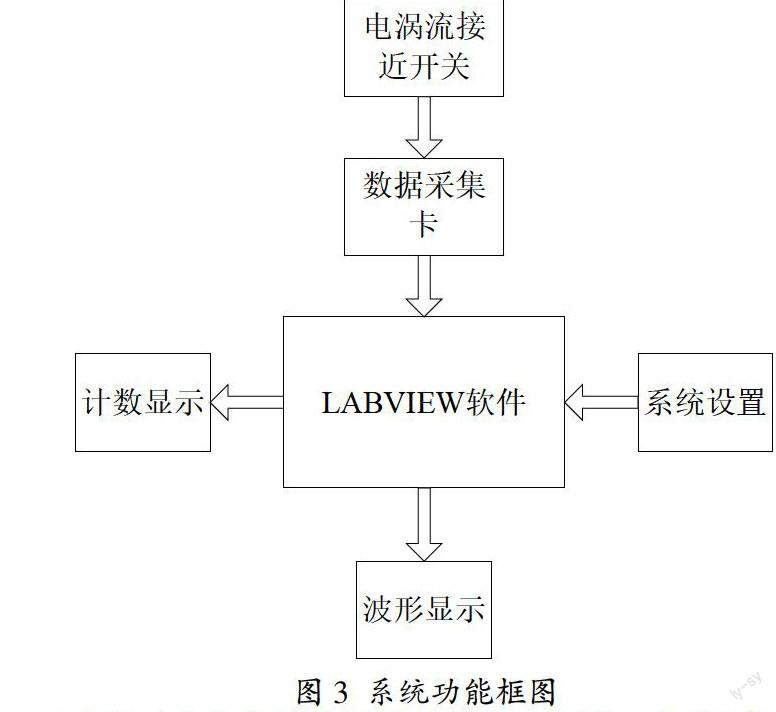

该系统由电涡流接近开关、数据采集卡、LABVIEW软件构成,通过电涡流接近开关检测金属物料,并根据实际情况输出相应的波形,数据采集卡通过输入端口采集电涡流接近开关检测的波形,并进行数据处理。数据采集卡通过USB接口与电脑进行通讯,并把采集到的数据传输给电脑,LABVIEW通过USB接口对采集到的数据进行处理显示,并通过USB接口对数据采集卡进行相应的设置,最终完成系统的功能,该系统的功能框图如图3所示。

(1)电涡流接近开关检测是否有金属物料经过开关位置,并产生相应的输出波形,当有金属物料接近时,传感器输出高电平,电压接近5伏,如果没有金属物料接近,则输出低电平。因此接近开关输出是方波信号,方便后续的检测电路进行检测和处理。

(2)数据采集卡具有数字输入接口和模拟输入接口,方便处理模拟信号和数字信号,电涡流接近开关输出的是方波信号,因此本系统采用数字输入接口,当检测到输入端有上升沿,说明有金属物料经过开关位置,因此该系统只要检测输入端的上升沿的个数就可以检测到物料的数量,数据采集卡经过USB接口与电脑进行通讯,把记录的数据经过USB接口传输给电脑进行处理,并通过USB接口对数据采集模块进行设置。

(3)LABVIEW软件设计出操作界面,对系统进行设置和数据采集,并对数据进行相应的显示。软件通过USB对数据采集模块进行设置,并对数据采集模块采集到的数据进行读取,对数据进行分析处理,最终显示在主界面上,界面上主要有如下操作选项:通道选择、采样频率、采样长度、物件计数、检测状态、计数清零按钮、停止按钮、设备打开、AI初始化、设备关闭、数据读取。

系统设计界面如图4所示,左侧为采样设置区域和操作区域,右侧为硬件工作状态,中间为波形显示区域,该波形显示的是物体检测的状态,横坐标为时间,纵坐标为检测到物体的状态,如果检测到金属物体,则为高电平,否则为低电平。

(4)LABVIEW对应程序如图5所示,主要包括三部分:a.数据采集:通过USB接口读取数据采集卡的数据;b.系统设置:通过USB接口对数据采集卡的通道进行设置以及采样设置;c.计数显示和波形显示:对采集到的数据进行显示处理[3]。

3 结束语

该设计通过软件的编程和硬件结合,很好地结合了软件的可视化优点和编程模块化的优点,在可视化界面上可以显示检测状态和数量,能够适时地检测到金属物体的数量,并能够适时显示相应的工作状态。经过大量的检测证明,能够准确记录检测数据。

参考文献

[1]徐龙,陈良洲,文丹.结合LABVIEW的电涡流接传感器研制及标定[J].实验室研究与探索,2011(2).

[2]李红伟,刘淑琴,于文涛,等.电涡流传感器检测磁悬浮转子轴向位移的方法[J].仪器仪表学报,2011,7.

[3]刑雪宁,罗永刚,李田泽,等.基于单片机和LABVIEW的远程矿井水位监控系统设计[J].工况自动化,2015,1.

[4]张立媛,臧景峰,赵海丽,等.一种基于LABVIEW的小空間温度监测系统的设计[J].长春理工大学学报(自然科学版),2015,2.

[5]付思卓,韩文波.基于LABVIEW IMAQ的移动车辆牌照识别[J].长春理工大学学报(自然科学版)2015,2.

[6]左明武,卢孔汉,朱郭豪,等.基于LABVIEW的虚拟温度测控系统设计[J].机电工程技术,2015,2.

作者简介:陈军(1972-),男,安徽濉溪人,硕士,讲师,研究方向:控制工程。