塔河油田加砂压裂返排流程设计与优化

赵敏江 柳志翔 李洪文

摘要 分级加砂压裂及常规加砂压裂是国内外油田通用的针对低孔、低渗类低品位油、气藏开发的一项重要手段。但是,在压裂结束开井测试求产初期会出现支撑剂回流、地层出砂等问题。以前塔河油田采用单一条管线进行采油、排砂的普通流程进行压后测试。该流程存在砂堵后整改必须关井,无法达到连续返排的要求,并且在关井期间存在由于砂粒沉降造成油管内砂堵的风险。经过数年的摸索,试油技术人员通过改进排砂流程的配置,制定“四流程、六管汇、八通道”的新型返排流程,解决了加砂压裂施工后返排期间砂堵影响施工的问题。

关键词 加砂压裂 支撑剂 返排流程

一、现状分析

加砂压裂返排流程的配置是关系到加砂压裂完井储层改造工艺成败的重要项目。以前塔河油田采用单一条管线进行采油、排砂的普通流程进行压后测试。该流程在压后返排过程中支撑剂回流造成对地面测试设备后就需要关井处理。如果处理不及时,就无法满足压裂结束后连续返排的要求,并且在关井期间存在由于砂粒沉降造成油管内砂堵的风险。

二、加砂压裂返排流程设计

1.高配置加砂压裂返排流程设计。2010年前西北油田分公司无针对加砂压裂后计量求产的返排流程,2011年-2013年通过对西北油田分公司加砂压裂后返排情况的调查研究,逐渐摸索出专门应用于加砂压裂后计量求产的“四流程、六管汇、八通道”的高配置加砂压裂返排流程。见图l。

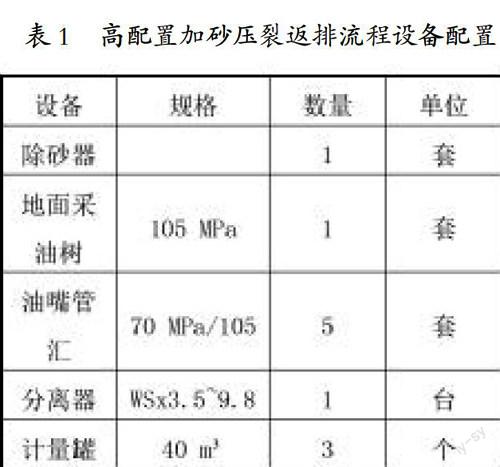

⑴高配置加砂压裂返排流程的连接方法:主测试流程:29/16”15K法兰变3”1502南工变扣+南工直角+3”1502南工管线+由壬直角+3”1502由壬管线+3”1502由壬三通+3”1502由壬管线+由壬直角+3”1502由壬管线+④号油嘴管汇+3”1502由壬管线+⑤号油嘴管汇+3”602由壬管线+分离器+27/8”油管+计量罐+打油泵+打油平台。见表l。

(2)1#排砂流程:3”1502由壬三通+3”1502由壬管线+地面采油树(15K)+②号油嘴管汇(70MPa)+27/8”油管+排酸三通+排酸罐、放喷口。

(3)2#排砂流程:3”1502由壬三通+3”1502由壬管线+地面采油树(15K)+③号油嘴管汇(70MPa)+27/8”油管+排酸三通+排酸罐、放喷口。

(4)气管线:31/2'油管+临界速度流量计+垫圈流量计+31/2'油管。

通过2011年-2013年现场实际应用评价,高配置加砂压裂返排流程对于加砂压裂后连续性返排有着良好的应用效果。但是由于高配置加砂压裂返排流程较前期高压流程进一步复杂化,造成成本过高,流程连接时效性变差。

2.低配置加砂压裂返排流程设计。归纳整理近两年不同区块油气藏性质、加砂压裂返排流程出砂量及测试求产期间对返排流程的冲蚀程度。通过分析,发现液体+支撑剂混出的井相对于天然气+支撑剂混出的井对返排流程的冲蚀危害程度要小得多,而且很多以产油为主的井加砂压裂返排过程中支撑剂返出地面的量很少,对地面返排流程几乎没有冲蚀危害。

综上所述,初定为天然气井加砂压裂使用原有的高配置加砂压裂返排流程。以产油为主的井则将高配置加砂压裂返排流程中的除砂器去掉,同时将一条排砂流程中的高压排砂油嘴管汇去掉,使其变为应急排砂的放喷管线。改进后的流程图、配置表见图2、表2。

流程的连接方法:(1)主测试流程:同定式油嘴套+29/16”法兰转3”1502由壬转换短节+3”1502由壬管线+3”由壬三通+3”1502由壬弯头+70MPa油嘴管汇+27/8”由壬弯头+27/8”由壬短节+预留口+27/8”由壬管线+27/8”由壬转卡箍直角+分离器+计量罐+打油泵+打油平台。

(2)1#排砂流程:3”由壬三通+3”1502由壬管线+地面采油树(15K)+3”1502 由壬工管线+70MPa油嘴管汇+27/8”油管+三通+排酸罐、放喷口。

(3)2#排砂流程:3”南工三通+3”1502南工管线+地面采油树( 15K)+27/8”油管+三通+旋塞+排酸罐、放喷口。

(4)气管线:卡箍直角+27/8”油管+临界速度流量计+垫圈流量计+点火口。

三、现场应用评价

1.气藏应用评价。桥古101井。该井是在沙雅隆起雅克拉断凸库纳斯1号构造1号高点所钻的一口探评井,试油层位为寒武系(白云岩),该井采用加砂酸压完井方式。2011年7月6日进行压裂施工,挤入地层100目粉陶9T,40-60目陶粒13T,压后前期采用低配置加砂压裂返排流程进行开井返排。7月7日17:00-7月8日11: 30四次进分离器点火(火焰高3m~4m),均因流程管线沙堵,而关井修复流程。后期整改为高配置加砂压裂返排流程,顺利完成了该层段的试油求产任务。

2.油藏應用评价。(1)顺902H井。该井是在顺托果勒低隆顺托I号断裂带下盘所钻的一n探井,试油层位为志留系下统柯坪塔格组(砂岩),该井使用多级分段加砂压裂完井方式。2012年3月25日至3月27日进行多加分段加砂压裂施工,挤入地层100目粉陶6.8m3(10.9t),JFRACl.6m3(2.6t),30/50目陶粒139.3m3(242.34t)。压后采用高配置加砂压裂返排流程进行开井返排,27日至30日油嘴12 mm-无油嘴反排,返排过程中未见支撑剂回流现象。

(2)玉北1-7井。该井是在麦盖提l区块玛南VI号构造所钻的一口评价井,试油层位为奥陶系一间房组(灰岩),该井采用加砂酸压完井方式。2013年1月11日酸压施工,挤入地层40/60目陶粒5.6t,采用低配置加砂压裂返排流程进行开井返排。11日-14日油嘴8mm-12mm-无油嘴返排,返排过程中未见支撑剂回流现象。

通过对桥古井区、塔中井区、玉北井区的反复验证,发现低配置加砂压裂返排流程不满足气藏加砂压裂后试油求产要求,气藏加砂压裂应该使用高配置加砂压裂返排流程;低配置加砂压裂返排流程满足塔中、玉北等区块加砂压裂后的返排需要,高配置加砂压裂返排流程在塔中、玉北等产油为主的区块使用大材小用。在之后的玉北区块的井加砂压裂后,均使用低配置加砂压裂返排流程,且均顺利地完成了压后的试油求产任务。

四、效益分析

1.单井投资分析。目前除砂器定额待命0.7万元/天,使用5万元/天;高压油嘴管汇定额使用0.09万元/天。现场实际情况是设备待命2天(等待压裂队备液)、返排使用4天,依此测算单井节省投资:除砂器2天待命×0.7万元+4天使用×5万元+高压油嘴管汇4天使用×0.09万元=21.76万元/井,搬迁费用按平均400km计算,减少2辆30T板车使用费:30t×0.4元/t×400km×2趟×2辆=1.92万元/400km。见表3。

2.单井时效分析。从2011年-2012年流程连接时效统计情况来看,高配置加砂压裂返排流程连接、试压以及完善三标总时间平均为48h,低配置加砂压裂返排流程连接、试压以及完善三标总时间为36h,单井节约12h。

3.2012年施工效益分析。2012年西北油田分公司砂压裂12井次,其中4井次使用高配置加砂压裂返排流程,8井次使用低配置加砂压裂返排流程。按照全部使用高配置加砂压裂返排流程计划投资393.6万元,实际投资201.28万元,节约费用192.32万元,节约48.73%;地面流程连接计划使用576h,实际使用480h,节约时效96h,节约16.7%。见图4。

五、前景评价

未来5年,西北油田分公司预计进行加砂压裂100井次,按照单井节约成本24.04万元计算,五年内可最大可节约成本2404万元;按照单井流程连接时间节约12h计算,五年内累计节约50台时。

六、结论及建议

(1)高、低配置加砂压裂返排流程区分使用,对试油作业“降本增效”有着巨大的实际意义。

(2)根据加砂压裂井区块预测情况,高、低配置加砂压裂返排流程选择性使用值得大范围推广。