循环流化床脱硫工艺在烧结烟气净化中的应用

陈智龙

摘 要:文章通过对循环流化床脱硫工艺的原理进行介绍,并对循环流化床脱硫工艺的流程作简要分析,说明了循环流化床脱硫工艺在烧结烟气净化中的应用情况,并对其应用特点进行研究,为烧结烟气的净化提供一份可参考的资料。根据循环流化床脱硫工艺在烧结烟气净化中的应用进行分析,能够发现循环流化床脱硫技术具有很多优点,如除尘效率极高、运行成本比较低等,应该在工业上得到广泛的推广,并进行深入的研究。

关键词:循环流化床脱硫工艺;烧结烟气净化;应用

我国经济得到了飞速发展,人民的生活水平得到了日益提高,但是随之而来一个不容忽视的问题是环境污染现象日益严重。环境污染主要包括固体污染、水污染以及大气污染三个方面。其中,因为空气循环流动的特点,大气污染的受灾面更为广泛,而后果也更为严重。我国刚刚由工业社会转向信息社会,前几年的粗放型工业生产,对大气的污染极为严重。

我国针对这种现象,提出工业的集约型发展,并大力地打击了废弃排放严重的重型工厂。虽然我国已经步入了信息化社会,但是我国的国民经济中,仍然有工业的很大一个分量。在大气污染中,SO2污染是比较严重的一种,而钢铁工业进行烧结时,极易产生SO2气体。为了降低SO2气体的排放量,应该在工业中实施脱硫工艺。

1 脱硫工艺的发展简述

钢铁烧结过程中产生的烟气中SO2的含量比较波动、含水量比较大,同时烟气中有许多具有强腐蚀性的气体,例如HF。这种特点对脱硫技术的要求比较高。20世纪70年代,日本出现了第一套烧结烟气脱硫装置,之后世界各国进行了引入与改进。如今,主要使用的脱硫技术有硫酸铵法、旋转喷雾干法以及循环流化床法等。我国的脱硫技术水平比较低,所采用的烧结烟气脱硫装置,有许多问题的出现,例如运转成本高、维护工作多、故障发生频繁等。基于这个背景,本文对循环流化床脱硫工艺做了一些介绍。

2 循环流化床脱硫工艺的运行原理

循环流化床脱硫工艺是在电场脱硫的基础上进行改进而得的。

这套工艺的主要流程为:

第一步,将生石灰制成消石灰,涉及到的化学反应方程式为CaO+H2O=Ca(OH)2。

第二步,利用Ca(OH)2即消石灰,将以SO2以及SO3为主要成分的烟气进行吸收。

第三步,烟气在装置中进行循环吸收。第二步和第三步主要涉及到的化学反应方程式为:

2Ca(OH)2+2SO2=(CaSO3)2·H2O+H2O;

Ca(OH)2+CO2=CaCO3+H2O;

2Ca(OH)2+2SO3=(CaSO4)2·H2O+H2O;

(CaSO3)2·H2O+O2=(CaSO4)2·H2O;

2HF+Ca(OH)2=2H2O+CaF2;

当温度大于120 ℃,一般会有这个反应发生:

2HCl+2Ca(OH)2=CaCl2·Ca(OH)2·2H2O。

3 循环流化床脱硫工艺的系统构成

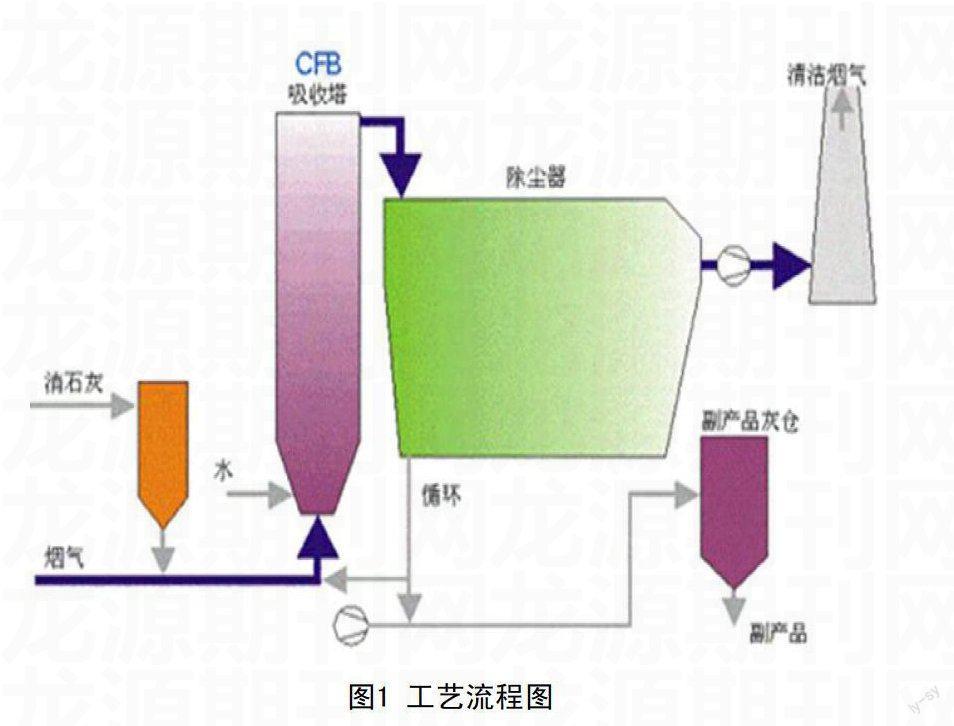

一个典型的脱硫系统包括了烟道系统(含脱硫引风机、进出口风挡及清洁烟气循环系统)、脱硫塔系统(吸收塔系统)、布袋除尘器系统、工艺水系统、吸收剂系统(消石灰制备系统与消石灰加入系统)、物料循环及外排系统(气力输送系统与脱硫灰库系统)、流化风、压缩空气系统、控制系统,如图1所示。

3.1 烟道系统

这个系统由四部分组成,分别是进口、出口、循环烟气烟道,还有相对应的风挡,还包括增压风机。当工艺系统正常运行时,进口以及出口的烟气风挡都要设置为开启状态,烟气通过进口烟气烟道进入到吸收塔之中,然后在吸收塔之内发生上文中所提到的各种化学反应;之后,烟气经过后端的除尘器后通过烟囱排放。当烧结的风量处于稳定状态时,应该将烟气的循环烟道风挡进行关闭;而所处的状态极不稳定时,则应该将循环烟道风挡适度打开,保持烟气的流量,以防止烟气量不足致使“塌床”等严重后果,对整个工艺系统造成破坏。脱硫增压风机主要是对脱硫除尘系统引起的阻力损失进行补偿。脱硫增压风机一般采用离心风机,其压力和流量主要通过入口调节风挡的开度进行调节,能在脱硫除尘系统正常运行可能发生的最大流量、最大压力、最高温度下正常运行,且无过量的振动和波动。

3.2 吸收塔系统

该系统是SO2与SO3气体的主要反应场所,主要是将气体进行脱硫。吸收塔内部为空塔,下部为文丘里孔,一般文丘里的流速控制在30~50 m/s(以防塌床)。吸收剂、循环脱硫灰在文丘里以上的塔内进行第二步的充分反应,生成副产物CaSO3·1/2H2O,此外还有与SO3、HF和HCl反应生成相应的副产物CaSO4·1/2H2O、CaF2、CaCl2·Ca(OH)2·2H2O等。吸收塔的结构应该要设置简单,并能够很方便地对它进行操作与维修,同时应该控制制作成本。另外,吸收塔的内部必须要保持空阔,对反应后沉积的物料应该做到及时清理,以防止吸收塔空间被占用,影响到吸收效率。

3.3 脱硫后除尘系统

烟气中不仅含有有害气体,而且存在着大量的粉尘,吸收塔出口烟气粉尘浓度高达5 00~1 000 g/Nm3,当烟气经过脱硫之后,有害气体得到了有效的吸收,但是,烟气中的粉尘并没有被吸收掉,如果直接排除,也会对大气造成污染。因此在吸收塔后面,设置了除尘器,将粉尘进行有效吸收。一般来讲,除尘系统应设置为布袋式。布袋除尘具有较大的优势,经布袋除尘后的烟气粉尘浓度可降到≤30 mg/Nm3。

3.4 工艺水系统

一般有工艺水箱、水泵以及喷枪等设备。利用工艺水系统,在吸收塔文丘里孔上方喷入水,将烟气温度保持到烟气露点温度以上约15 ℃,从而使得SO2与Ca(OH)2的反应转化为可以瞬间完成的离子型反应。使烟气中的SO2与消石灰充分反应而脱除。

3.5 吸收剂制备系统

该系统的主要功能是对Ca(OH)2即消石灰的吸收剂的制备,并将制备好的吸收剂传输到吸收塔中。

3.6 物料循环及外排系统

在吸收塔的各种反应后,因为设备烟气吸收率的限制以及反应时间等的影响,吸收剂会有很大一部分残留,如果直接排出,会对物料造成极大的浪费。因此,通过该系统,将未反应完全的物料通过除尘器进行收集,并重新反送到吸收塔之中。这样会对脱硫效率以及物料的利用率进行提高,但循环量受烟气量限制。

3.7 控制系统

主要是对设备的用电、照明以及物料等进行控制,过程中采用的测量仪器主要有料位计以及压力计等。

4 循环流化床脱硫工艺的应用特点

①工艺的整个流程比较简单,设备的占地面积也比较小,系统的布局比较合理,有助于对工艺进行集中的操控、管理以及维护,增加系统运行的效率,增加企业的经济效益。

②脱硫系统可以采用一机一塔,增加脱硫的效率,同时减轻酸性气体对设备的腐蚀,使得企业不需要对设备增加方法措施,从而降低了设备的维护成本,促进了技术成本的有效控制。

③将脱硫系统与除尘系统设置为独立运行的存在,避免两个系统的运行过程的干扰。同时,脱硫系统可以对尘粒进行预处理,减轻了除尘系统的工作量,增加了除尘效率。

④脱硫剂也可以选用生石灰,能够对一些碱金属以及重金属进行吸收。

⑤整个系统最终将烟气吸收,而排除的产物主要为CaSO4以及CaSO3,没有废水产生,不会对环境造成污染。另外,脱硫产物能够经过一系列的化学反应,制作为混凝土的缓凝剂等有用物质,通过与钢渣的综合处理,不仅将污染的情况进行了有效地减少,还有效的增加了脱硫产物的附加值。

⑥系统具有极高的脱硫效率,能够对烧结烟气变化进行有效的应对。吸收塔的烟气量太小,会对反应造成影响,威胁到设备的安全管理。当烟气的风量较大时,可以通过对进口风挡进行调节,来控制烟气的进气量,并进而确定系统能够正常运行。

⑦系统的运行比较稳定,吸收塔的简单结构能够有效地避免“粘壁”等状况的发生,以及能够对系统的损耗率进行有效地降低,有利于吸收塔内的各种化学反应的有效进行。

⑧在工艺水系统中,可以采用“多重增湿法”,增加吸收塔内的水含量,加快化学反应的反应速率。多重增湿技术的运用是对传统增湿技术的改进。

⑨整个系统的运行成本比较低,物料循环系统的存在使得物料能够进行循环利用,有效地提高了物料的利用率,降低了投资成本,同时,物料的循环利用,能够避免增加废物的量,对环境造成负担。

5 结 语

循环流化床脱硫工艺能够对烟气中的SO2与SO3进行有效地吸收,其中脱硫的效率可以高达到95%,同时整个工艺所使用的设备不容易发生故障,能够对整体的工作效益进行提高。本工艺的自动化程度比较高,操作比较简单。而脱硫吸收后的产物也不具备腐蚀性,同时没有另外污染物的产生。再者,循环流化床脱硫工艺的系统中有除尘系统,有效地降低了烟气中的粉尘浓度,不仅符合工厂的工艺需求,而且符合环保理念。

参考文献:

[1] 宫国卓,杨文芬,陈倬为.循环流化床技术在烟气脱硫中的应用[J].煤炭加工与综合利用,2011,(1).

[2] 汪波.循环流化床脱硫工艺运行中常见问题浅析[J].中国环保产业,2011,(8).

[3] 卞京凤.循环流化床烧结烟气脱硫灰改性工艺研究[D].石家庄:河北科技大学,2009.

[4] 刘岩.基于DCS的循环流化床炉内喷钙脱硫系统的设计与实现[D].哈尔滨:哈尔滨理工大学,2009.

[5] 李艳青,李志锋,闫志华.钢铁企业SO2减排技术应用浅析[J].环境保护与循环经济,2010,(1).