通用桥式起重机主梁模态分析

晋跃 魏炎炎

摘 要:通用桥式起重机主梁简化模型由SolidWorks建立,结合有限元分析工具WorkBench进行模态分析,通过提取前六阶固有频率及相应振型的分析计算,用以指导主梁优化设计,并对快速、准确地分析桥式起重机的动力响应、设计和改造方案提供一种新的途径并具有重要意义。

关键词:桥式起重机;模态;振型;固有频率

前言

通用桥式起重机一般由主梁、端梁、大/小车行走及制动装置等组成,在工业

上被广泛地应用在室内外车间、码头及仓库,对降低劳动强度、提高生产效率起到极大作用[1]。

在动力载荷作用下的机构将产生一定的震荡力,从而使构件内部出现紊态的动态应力及构件的振动,严重加速零件结构的疲劳破坏并对人员心理造成一定伤害[2]。任何构件均具有自身刚性、自振频率、模态振型和阻尼比,利用有限元计算工具WorkBench对桥式起重机进行模态分析,目的是充分研究这些固有特性,有效地避免外界激励接近构件的低阶频率而发生共振以致产生严重影响,同时主梁的谐响应分析、工作启停及运行过程中的瞬态动力学分析和为避免地震等随机振动带来不良影响的谱分析等均需研究其模态特性。

1.理论分析

随着计算机及软件工程日益发展,有限单元法作为数值计算方法在工程分析领域应用是较为广泛的一种计算方法。将主梁及钢丝绳视作线弹性元件,桥式起重机将简化为二自由度振动模型,其振动方程为:

-----2.1

其中[M]为质量矩阵,[k]为刚度矩阵,若位移向量取 并带入振动方程2.1有 ,利用变换法,刚度矩阵和质量矩阵化为对角阵, , ,分别带入振动微分方程,对实系数线性齐次常微分方程,由 求得振动微分方程特征值振动频率 为 , , 。

2.计算模型的建立

文中以通用桥式起重机为例,其由主端梁、司机室及小车机构等部分组成,基本设计参数为:额定起重量20t,起升高度10m,跨度21.5m,工作级别A5,司机室重量300Kg,小车及其起升、制动等零部件重量1.5t,利用三维建模软件SolidWorks建立其三维模型并导入有限元分析工具WorkBench中。由上述振动频率计算过程发现机构振动频率与机构整体的质量具有直接关系,即质量越大其固有频率越小,因此在建立理想化有限元模型过程中,做了必要的简化,但为了不影响计算精度,简化建模过程中的一些质量较大的部分不可忽略,文中将小车及其上面安装部件利用4个质量点布置于两根主梁轮轨接触点、司机室利用质量点布置于主端梁一侧进行代替,目前该项研究中的重量补偿也有使用密度补偿法进行。选用4节点(每个节点具有6个自由度)的弹性壳单元SHELL63为单元类型[3]进行网格划分如图1所示,并可以利用局部网格细分技术对主端梁联接部位及跨中进行网格细化,即提高关键部位的计算精度又高效地利用计算机资源。

图1. 有限元模型及质量点布置

3.计算与分析

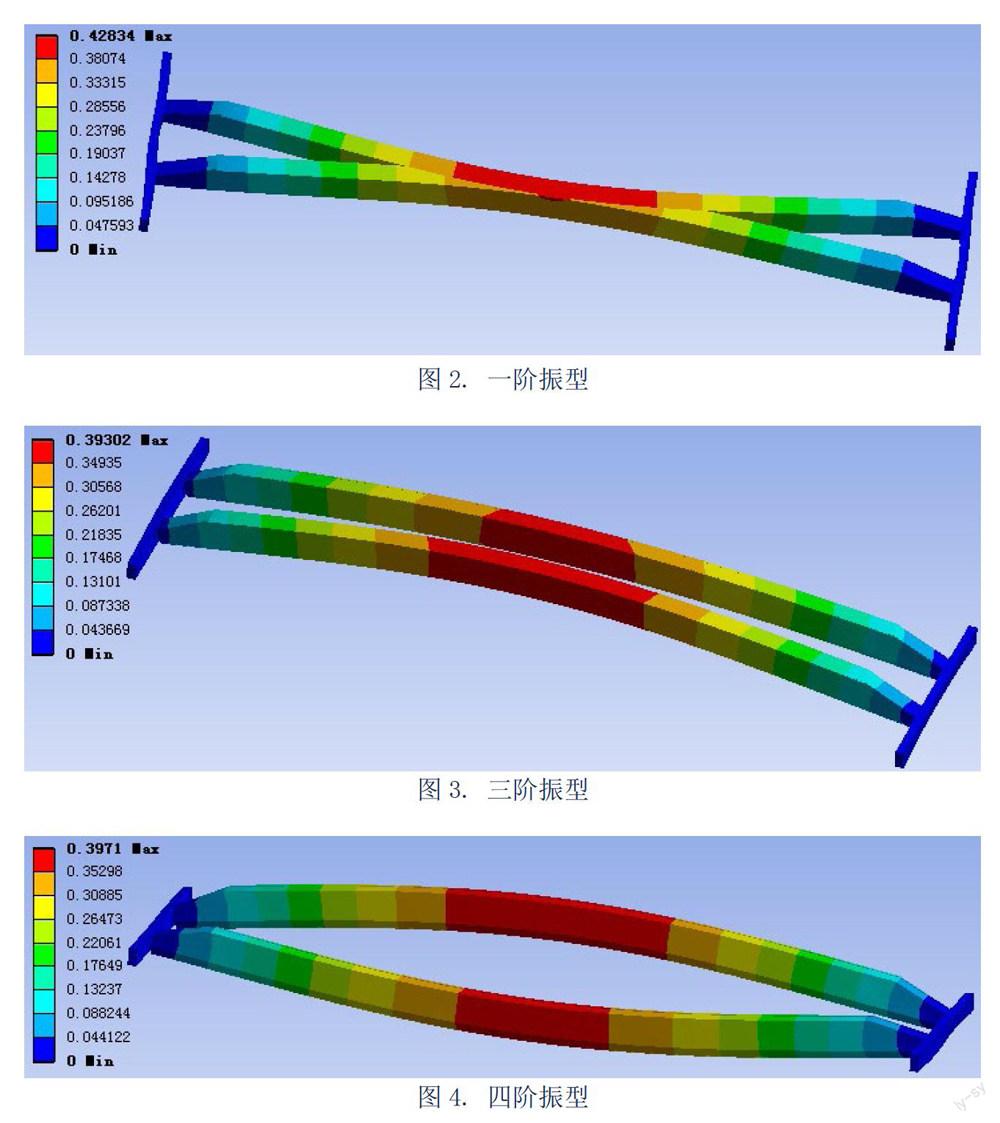

在结构动力学响应中,低阶模态对系统的影响起着重要作用,而模态分析的目标是识别系统的模态参数,通过WorkBench中建立静态分析模块Static Structural并将模态分析模块Modal链接到静态模块中的Solution,进行分析求解出起重机主梁前六阶振型频率及对应的变形形式如表1所示。选取其典型的第1、3、4阶振型分别如图2,3,4所示。

表一、前六阶振动频率及其相应变形

阶次 频率/HZ 变形

1 5.7372 主梁在水平面内的相互靠拢与分开摆动

2 6.1955 主梁在水平面内的同向摆动

3 6.5379 主梁在垂直面内的同步上下振动

4 7.7548 主梁在垂直面内的异步上下振动

5 14.288 主梁在水平面内的反向S型摆动

6 19.25 主梁在水平面内的同向S型摆动

从表一,前四阶振动频率比较接近,一方面是由于该桥式起重机主梁结构为基本对称,同时该结论满足GB3811-2008起重机设计规范所要求的最低振动频率须大于2HZ的人体舒适设计要求;另一方面当外部激励频率发生在5HZ附近时,将会引起前四阶振动型式的叠加从而产生更加复杂的振动,剧烈加剧构件整体疲劳破坏。由图2,3,4,低四阶频率分布较为均匀,也说明了主梁刚度分布较为均匀,结构较为合理。另外,可通过对不同阶次振动的不同形式所产生的原因分析,可有目的性地去避免或缓解相应的振动破坏产生,如;第一、二阶振动可能会对小车的启/停激励振动响应敏感;第三阶振动有可能对起升与卸载重物过程中的激振敏感;而第四阶振型对小车上电机、卷筒等部件的布置方位要求比较严苛,均匀的分布小车上面质量及振动源对缓解振动带来的危害意义重大。通过模态分析所得参数对设计阶段的原型机进行相应的优化,以提高设计的精准度,且大大降低了原型机试制阶段的成本,缩短投放市场周期。

图2. 一阶振型

图3. 三阶振型

图4. 四阶振型

4.结论

文中通过有限元模型模态分析计算,准确、快速地验证起重机设计阶段原型机的模型正确性,避免起重机主梁动力响应时共振的发生,为进一步进行谐响应分析、冲击响应分析等动力学分析打下基础,给起重机精细化设计提供一种准确、快速的设计思路。

参考文献:

[1]文豪主编.起重机械[M].北京:机械工业出版社,2013.

[2]张质文等.起重机设计手册[M].北京:中国铁道出版社,2013.

[3]黄志新,刘阿成柱.Ansys Workbench14.0超级学习手册[M].北京:人民邮电出版社,2013.