棒材线650立轧机组升降机的改进及应用

赵海洋

摘要:利用数据分析、理论计算和现场经验的方法,从轴承选型、内部结构、连接方式等方面对棒材线650立轧机组升降机进行改进优化,并进行实际应用,取得了良好效果。

关键词:650立轧;升降机;改进应用

前言

二轧车间09年工艺技术改造后,实现了全连续轧制,产量由50万吨提高到90万吨,其中粗轧立轧机更换轧槽及轧辊时,采用一套机架升降装置带动机架L钩上下移动,实现快速更换的目的,升降机就是其中的关键部件,但自上线以来,650立轧升降机频繁出现问题,甚至出现轧机机架整体脱落的安全故障,严重影响车间的正常生产,造成了极其不好的影响。

1.问题分析

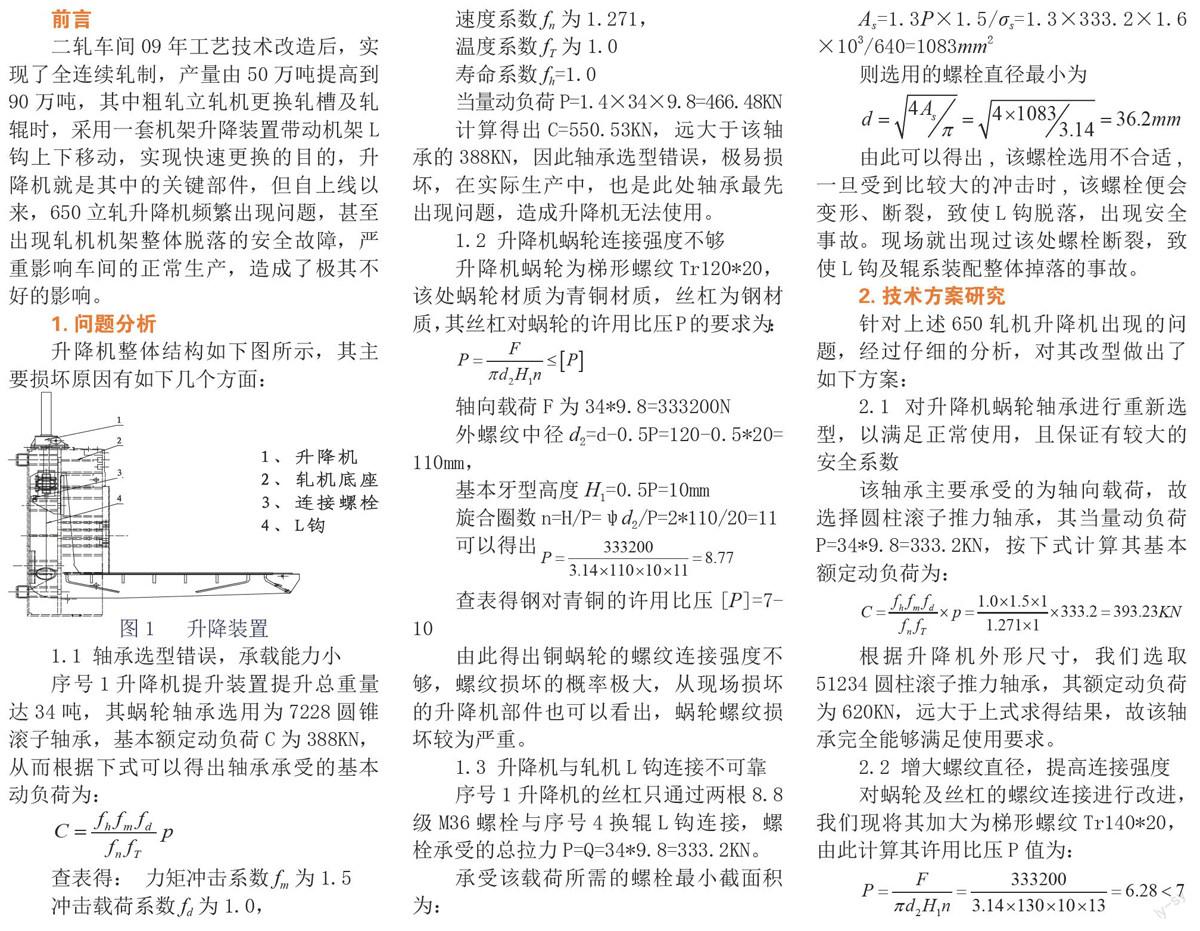

升降机整体结构如下图所示,其主要损坏原因有如下几个方面:

图1 升降装置

1.1 轴承选型错误,承载能力小

序号1升降机提升装置提升总重量达34吨,其蜗轮轴承选用为7228圆锥滚子轴承,基本额定动负荷C为388KN,从而根据下式可以得出轴承承受的基本动负荷为:

查表得: 力矩冲击系数 为1.5

冲击载荷系数 为1.0,

速度系数 为1.271,

温度系数 为1.0

寿命系数 =1.0

当量动负荷P=1.4×34×9.8=466.48KN

计算得出C=550.53KN,远大于该轴承的388KN,因此轴承选型错误,极易损坏,在实际生产中,也是此处轴承最先出现问题,造成升降机无法使用。

1.2 升降机蜗轮连接强度不够

升降机蜗轮为梯形螺纹Tr120*20,该处蜗轮材质为青铜材质,丝杠为钢材质,其丝杠对蜗轮的许用比压P的要求为:

轴向载荷F为34*9.8=333200N

外螺纹中径 =d-0.5P=120-0.5*20=110mm,

基本牙型高度 =0.5P=10mm

旋合圈数n=H/P=ψ /P=2*110/20=11

可以得出

查表得钢对青铜的许用比压 =7-10

由此得出铜蜗轮的螺纹连接强度不够,螺纹损坏的概率极大,从现场损坏的升降机部件也可以看出,蜗轮螺纹损坏较为严重。

1.3 升降机与轧机L钩连接不可靠

序号1升降机的丝杠只通过两根8.8级M36螺栓与序号4换辊L钩连接,螺栓承受的总拉力P=Q=34*9.8=333.2KN。

承受该载荷所需的螺栓最小截面积为:

则选用的螺栓直径最小为

由此可以得出,该螺栓选用不合适,一旦受到比较大的冲击时,该螺栓便会变形、断裂,致使L钩脱落,出现安全事故。现场就出现过该处螺栓断裂,致使L钩及辊系装配整体掉落的事故。

2.技术方案研究

针对上述650轧机升降机出现的问题,经过仔细的分析,对其改型做出了如下方案:

2.1 对升降机蜗轮轴承进行重新选型,以满足正常使用,且保证有较大的安全系数

该轴承主要承受的为轴向载荷,故选择圆柱滚子推力轴承,其当量动负荷P=34*9.8=333.2KN,按下式计算其基本额定动负荷为:

根据升降机外形尺寸,我们选取51234圆柱滚子推力轴承,其额定动负荷为620KN,远大于上式求得结果,故该轴承完全能够满足使用要求。

2.2 增大螺纹直径,提高连接强度

对蜗轮及丝杠的螺纹连接进行改进,我们现将其加大为梯形螺纹Tr140*20,由此计算其许用比压P值为:

许用比压P小于钢对青铜的最小值,此种梯形螺纹完全能够满足使用要求,因此我们就选择此种直径的梯形螺纹。

2.3 连接部位改型,提高连接刚性

针对升降机与轧机L钩连接不可靠的问题,我们做了如下两方面的工作:一是将升降机丝杠头连部接板与轧机L钩连接螺栓由M36改为8.8级M42螺栓,使其能够满足两者连接的连接强度,二是在丝杠连接板上部两侧又各加上了一个压板防松装置,即利用一个T型板压在连接螺栓上面,并将T型板通过两个8.8级M30螺栓与轧机L钩固定在一起,确保连接的可靠性。

3.应用情况

根据上述改动制作的改型升降机于2010年底交货,在2011年1月份对其进行了更换安装,经过10个多月的运行,升降机运行平稳可靠,完全达到了预期目标。

3.1 蜗轮轴承改用圆柱滚子推力轴承后,承受轴向载荷能力大为增加,没有出现过轴承损坏的情况,效果非常明显。

3.2 蜗轮螺纹加大后,连接强度明显增强,丝杠传动更加平稳、灵活,使用寿命明显增加。

3.3 升降机连接装置改进后,从根本上解决了升降机与L钩的连接强度问题,消除了安全隐患,产生了良好的效果。

4.结语

4.1项目实施前,升降机每年出现4次故障,更换后至今无一更换,其使用寿命至少在2年以上。更换1台升降机约8小时,这样年可降低热停工时32小时,按小时产量120吨,年可增加产量3840吨,取得了实际性的效果。

4.2升降机改型后,升降机提升载荷完全能够满足使用要求,保证了机列提升机构的可靠性,消除了重大的安全隐患,在一线生产万事以完全为第一的形势下,取得的实际效果是无法估量的。