基于ANSYS的T型铸钢件铸造温度场的数值模拟

汪俊

摘 要:为观察铸钢件凝固时内部的温度分布情况,采用数学模拟的研究方法,,利用ANSYS软件对铸钢件冷却时的温度场进行瞬态热分析模拟,得到冷却时的温度及温度梯度分布。结果反映了铸造系统温度的变化过程,并对铸件所产生的缺陷部位进行预测,从而为后续的工艺优化提供参考依据。

关键词:T型铸钢件;数值模拟;温度场;ANSYS

铸造过程温度场数值模拟能够准确地表达铸件凝固冷却的过程,从而预测和分析铸件缩松、缩孔等缺陷。在众多的温度场数值模拟软件中,ANSYS是最为通用有效的有限元软件之一。本文采用ANSYS软件对铸钢件凝固过程瞬态温度场建立有限元分析模型 ,并预测了缩松、缩孔等缺陷的发生。

1 温度场数理模型的建立

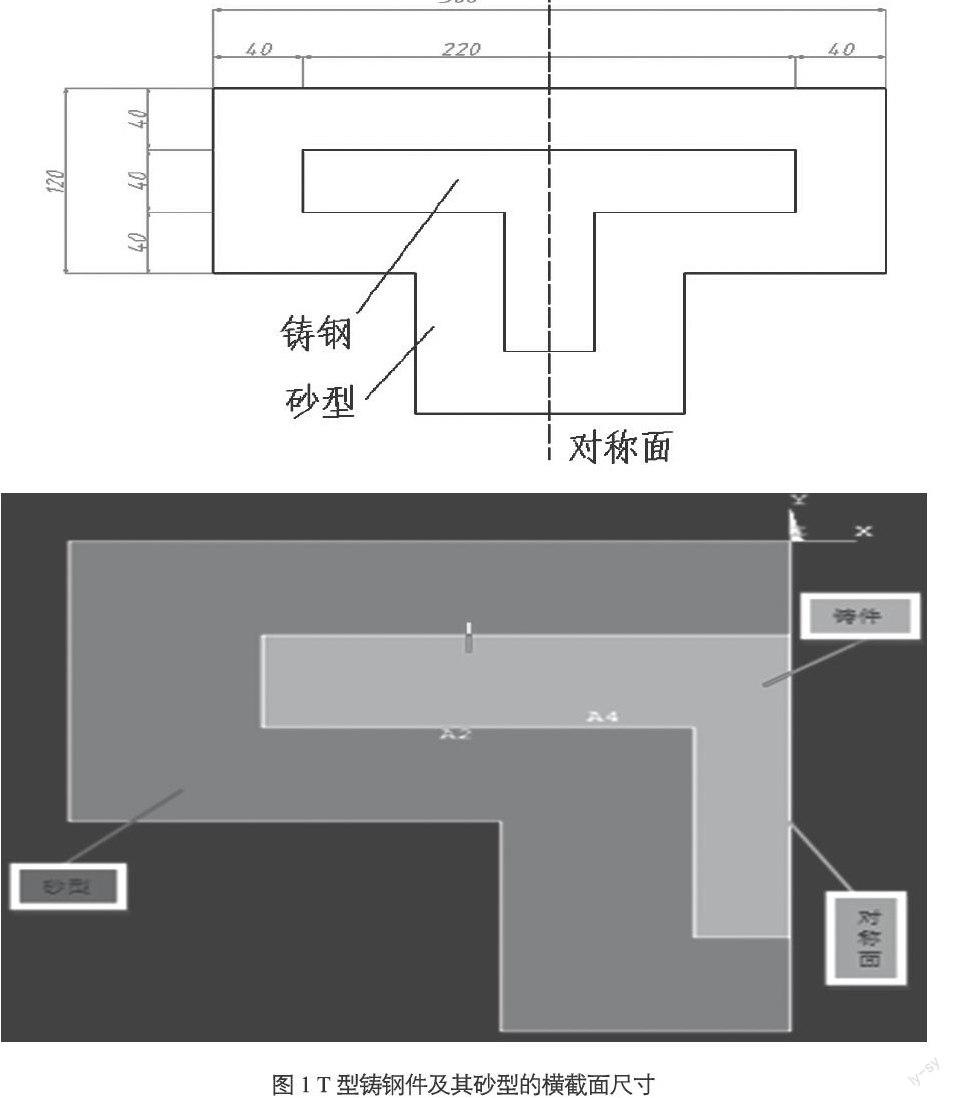

本文研究所用T型铸钢件及其砂型的横截面尺寸如图1所示。考虑结构的对称性,取铸件和砂型模具横截面的1/2为研究对象,从而节省计算时间,提高模拟的精度,使模拟的结果更接近实际值。

1.1 基本假设和处理

铸件实际凝固过程非常复杂,各种复杂因素很难都考虑到,故对模拟过程做如下的假设和简化:

金属液是瞬时充满型腔,并忽略金屬液的对流传热;不考虑金属液的过冷,凝固从液相线温度开始,固相线温度结束;砂型模具在浇注过程温度变化不大,假设其热物性不随温度变化。

1.2 凝固传热过程中的热传导方程

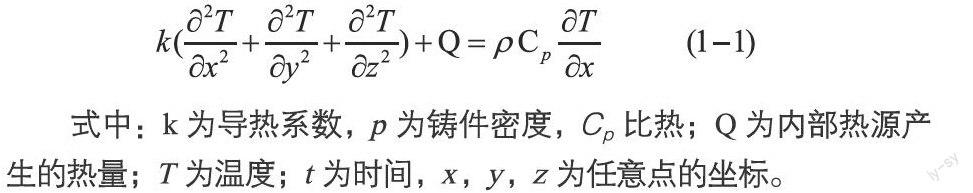

铸件凝固过程可以看成是一个不稳定导热过程,其控制方程为:

式中:k为导热系数,p为铸件密度,Cp比热;Q为内部热源产生的热量;T为温度;t为时间,x,y,z为任意点的坐标。

1.3 边界条件的确定

由假设知铸件材料均匀,对称面的温度分布均匀,且铸型内表面与铸件表面温度相同,传热过程取决于热物理性质。故铸件与砂型、砂型与空气间的热交换为对流换热。

1.4 热物性参数处理

查阅相关文献得铸到钢件和砂型的热物性参数。

2 温度场模拟过程分析

2.1 设定初始条件、创建几何模型和网格划分

在t=0时刻,铸件的温度为1550℃,铸型的温度为25℃,空气的温度为25℃,铸型与空气对流换热系数为65W/(m·℃)。根据模型实体建立模型,为了更准确地模拟铸件内部温度的分布,铸件和模具采用智能网格器划分网格,划分后的模型共包括234个单元,271个节点。

2.2 加载和求解

根据按上述设定压铸件凝固过程的初始条件和边界条件,施加温度载荷。选定分析类型为Transient瞬态分析类型,先进行时间步长0.01s的稳态分析,得到的温度场作为整个瞬态分析过程的初始温度,打开自动时间步长,计算终止时间为14400 s,时间步长100 s。

3 数值模拟结果与讨论

采用等值温度彩云图法描述铸件以及各点的温度场和温度梯度。分析不同时间段铸件及其模具各点温度的分布,得出缩孔、气孔等缺陷在凝固时易产生的部位,借助温度场的数值模拟技术,研究金属液体凝固过程的机制及其凝固规律。

由图2可知,浇铸初期,温度扩散不明显,其中芯部温度最高,砂型温度基本不变化;随着凝固时间的推移,铸件内部到金属型之间形成了明显的呈梯度分布的温度场,且铸件表面温度下降先于铸件的心部,这是由于铸件表面与砂型接触导致表面温度下降快,而心部由于热传导速度慢所以温度下降慢。

4 研究整个凝固过程中不同位置温度变化情况

比较铸件F、D、G三点可知,前3000秒内F点温降缓慢,D、G点温降快于F,G点温降快于D点,之后它们的温度下降曲线近似相同。因为F点在对称面的热传导较缓慢,而G点与砂型直接进行热传导,D点位于铸件内部,故较于G点慢;比较砂型内A,B,C,E四点可知,前3000秒内A点迅速升温,远快于E,C两点,之后温度下降,E点温度总高于C点。因为A点在T型件拐角,与铸件接触,故温度上升快,E,C两点都在砂型表面,但E点距离铸件较近,故整个过程中温度比C高;从图4中可看出各点温度分布较复杂,铸件内部各点温度分布趋势相似, 砂型表面各点温度分布趋势相似,整体温度随着时间延长而逐渐降低,这与客观事实相符。

5 结语

通过对T型铸件凝固温度场的数值模拟, 得出铸件及砂型的温度变化情况, 与铸件直接接触的砂型部分温度上升最快, 温度梯度变化也最大。依据仿真模拟结果和温度分布图的分析,不难得出铸造缺陷的位置,从而为优化工艺参数提供理论依据。

参考文献:

[1] 赵建华,陈红兵.浅谈铸造过程模拟仿真技术[J].大型铸锻件.2007(04):11-14.

[2] 梁红玉,冯文义,杨亚杰.铸造充型紊流流场数值模拟研究[J].华北工学院学报.2002(03):177-180.

[3] 薛祥,周彼德,蔺克亮.铸铝ZL101与树脂砂型之间等效换热系数的数值模拟[J].材料科学与工艺.2001(02):206-210.

[4] 赵海东,孙凤振.铸造充型过程数值模拟及实验研究的进展[J].铸造.2011(07):641-647.

[5] 曹广军,陈立亮.基于FDM/FEM联合的铸件凝固过程热应力数值模拟的研究[J].铸造技术.2007(07):987-990.

[6] 柳百成.铸造技术与计算机模拟发展趋势[J].铸造技术.2005(07):611-617.

[7] 王君卿,S.F.Hansen,P.N.Hansen.铸型充填过程模型化及流动场数值模拟[J].铸造.1987(12):20-22.

[8] 赵健,张毅.铸件凝固电子计算机数值模拟发展概况[J].铸造.1985(05):1-6.

[9] 郑贤淑,金俊泽.应力框动态应力的热弹塑性分析[J].大连工学院学报.1983(03):1-6.

[10] 郭可讱,金俊泽,高钦,等.大型铸件凝固进程的数字模拟[J].大连工学院学报.1980(02):1-17.

[11] 廖敦明,刘瑞祥,陈立亮,等.基于有限差分法的铸件凝固过程热应力场数值模拟的研究[J].铸造.2003(06):420-425.