机翼喷丸壁板数字化柔性检验关键技术研究

中航工业西安飞机工业(集团)有限责任公司工装设计所 王守川 李卫平

机翼制造是现代大型飞机研制的核心,机翼壁板成形是机翼制造的关键技术,直接决定了飞机研制的成败。喷丸成形技术是目前许多支线及波音、空客等大型干线飞机机翼壁板成形的首选方法,世界上仅有美国金属改进公司和波音公司掌握此种成形技术,且长期对我国进行技术封锁。成形后的喷丸壁板外形的检验也是关键技术之一,目前国内已针对喷丸成形进行了较为详细的研究,也达到了预期要求,但是喷丸壁板外形的检验则一直采用传统构架样板检验方式,未有较大发展。

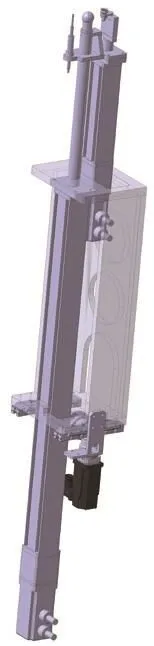

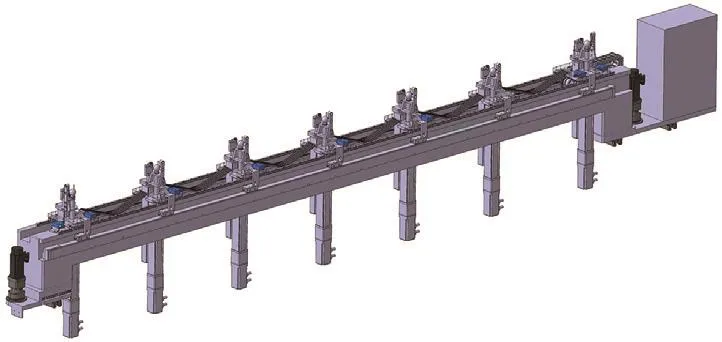

传统飞机机翼喷丸壁板检验夹具实物见图1、图2。传统的检验夹具下部为钢骨架支撑的检验卡板,检验卡板布置与所有需要检测的肋占位和外廓位置,检测时将壁板产品直接放置在检验卡板上,目测间隙,对于间隙明显的位置压不超过设计规定重量的沙袋,强制壁板变形,然后在有间隙的检验卡板位置插入可拨垫片直到垫片厚度与实际间隙一致,垫片厚度即为检验误差间隙。测出所有间隙值后,将检验误差间隙值填入相关报告进行人工分析[1]。这种检验方法工作量大,操作繁琐,测量精度不高,工作时间长,无法满足生产需求。

目前,针对喷丸壁板的外形检验主要采用专用构架样板,缺点是工装数量多、占地面积大、研制周期长、手工检测、效率低、准确度低。针对上述缺陷,本文对减少专用零件检验工装、缩短工装准备周期、降低制造、保管、定期检修成本、提高工装自动化水平、减轻零件检验工作强度等进行了研究。

图1 厂房内机翼壁板喷丸检验夹具布局Fig.1 Layout of the wing panels shot peening inspection fixture in the workshop

图2 机翼壁板喷丸检验夹具Fig.2 Wing panels shot peening inspection fixture

1 概念和原理

飞机机翼喷丸壁板数字化柔性检验是以数字化柔性工装为基础,通过数字化测量、集成控制实现多个机型结构相似、尺寸相近的飞机机翼喷丸壁板的检验,从而改变传统基于构架样板的壁板检验方式,提高检验效率。数字化柔性检验系统主要用于飞机机翼喷丸壁板的肋轴线、交叉轴线、展向外形、边缘轮廓的快速检验,其关键技术主要包括柔性检验工装多点阵定位技术、多特征结构的数字化综合测量技术、壁板柔性检验集成控制技术等。

飞机机翼喷丸壁板数字化柔性检验的原理和功能是:利用点阵化三坐标数控定位技术对飞机机翼喷丸壁板非检测部位进行柔性定位支撑,并施加壁板检验所需的外部压力;通过三坐标数控定位器上部的力传感器测量壁板检验允许施加的外部压力,利用高精度的测距传感器在平面内的两自由度移动对飞机机翼喷丸壁板检测部位进行测量,测量数据实时反馈回数据库,将数据模拟成数学模型,并与检测数学模型进行比对,测量位置的实际差值即为检验产品的制造误差;检测完成后,计算机软件自动生成检验报告[2]。

2 关键技术

2.1 壁板数字化柔性检验工艺规划技术

结合飞机机翼喷丸壁板的特点和数字化柔性检验工艺需求,构建壁板数字化柔性检验工艺流程,建立多产品多种类的检验数据库,通过三维检验工艺过程仿真实现壁板数字化柔性检验工艺的快速规划。其主要技术包含:壁板数字化柔性检验工艺流程构建、多产品多种类检验数据库开发、三维柔性检验工艺过程仿真。

2.2 壁板数字化柔性检验工装设计制造技术

针对飞机机翼喷丸壁板检验的定位要求,突破柔性检验工装定位点布局与总体方案设计、大尺寸工装结构优化等技术,完成壁板定位夹持装备的优化设计、制造,构建壁板数字化柔性检验工装,实现飞机机翼喷丸壁板非检测部位的柔性定位支撑。其主要技术包含:柔性检验工装定位点布局、总体方案设计、壁板柔性定位、夹紧装备研制。

2.3 数字化柔性检验测量系统构建技术

结合机翼喷丸壁板定位方法和检测要求,研究数字化柔性检验测量技术,开发测量系统,进行机翼喷丸壁板的肋轴线、交叉轴线、展向外形、边缘轮廓的快速精确测量。其主要技术包含:数字化柔性检验测量方案设计、数字化柔性检验测量软件系统开发。

2.4 数字化柔性检验多系统集成技术

机翼喷丸壁板数字化柔性检验系统包括柔性定位、在线测量控制、检测工艺仿真、安全防护、监控等多个系统。柔性检验系统的运行依赖于各系统之间的协调运行,为保证检验过程控制的自动化,对各系统采用协同控制方式进行各系统的控制集成,实现多系统之间的无阻通信和数据链传递。其主要技术包含:集成控制系统架构、电气系统设计、软件系统集成开发。

2.5 壁板数字化柔性检验系统应用

以飞机机翼喷丸壁板为检验对象,通过机翼喷丸壁板数字化柔性检验系统进行工程应用,实现壁板的快速检验。

3 总体技术方案

数字化柔性检验工艺设计技术主要包含工艺规划、数字化外形检验技术规范、柔性检验的试验验证等,工艺规划是指涵盖所有壁板的工艺布局、工艺流程、测点布局等规划,技术规范是指结合数字化柔性检验夹具与工艺规划形成的指导性规则文件,试验验证指的是以中央翼喷丸壁板为试验对象的试验段实物验证。

3.1 数字化柔性检验工艺流程

数字化柔性检验流程、方法和规范,这就影响随后的一系列产品质量的流程控制问题甚至适航。所以,必然需要制定相关的飞机机翼喷丸壁板检验规范。

新的飞机机翼喷丸壁板柔性检验工艺流程:

将零件吊至构架样板上,检查喷丸成形后外形与构架样板的间隙。要求与样板间隙不大于0.5mm(允许端头至3纵梁轴线之间的与样板间隙不大于0.8mm)、展向直线度不大于1mm/m(此条检验规范未作要求,为制造车间实际生产中的自身要求),依据超差区域画出壁板局部喷丸校形区(弦向/展向)。若壁板存在大范围区域(至少占总面积的20%),则重新装夹壁板于机床吊挂上,使用数控设备喷丸进行喷丸校形;若小范围区域(小于总面积的20%),则使用手提超声波校形机或手提喷丸机对局部区域外形进行修正。对于超过20%面积的变形,需要上喷丸设备重新喷丸,如低于20%,则不再重新上设备装夹喷丸,直接在检验工装站位校形,即:校形只存在局部且是必须考虑的。同时考虑手动校形时分为向上和向下两个方向,向下为直接在检验夹具上校形(一人校,一人观察卡板与外形的间隙变化),向上为吊离检验夹具人工校形,在检验夹具中反复检验直到完全合格为止。壁板柔性检验工艺流程规划如图3所示。

3.2 多产品多种类的检验数据库

机翼喷丸壁板柔性检验夹具的数据库是涵盖所有机型机翼喷丸壁板的外形和边界信息的机翼喷丸壁板柔性定位、检验数据库。支撑系统的底层数据包含硬件状态数据和工艺数据两部分。硬件状态数据主要采集硬件的位置、速度、压力等;工艺数据主要包含用户、操作日志、产品理论、检验等数据;用户数据指系统的使用、维护人员的个人信息以及权限信息;操作日志数据记录系统操作使用人员的操作过程,为系统的正常运行、监控提供服务;产品理论数据主要包含机型信息、产品理论数模、检验规划数据等,是检验过程中的理论依据;检验数据主要指检验公差数据、检验结果数据以及检验结果的分析统计等[3]。

3.3 工装总体布局及结构

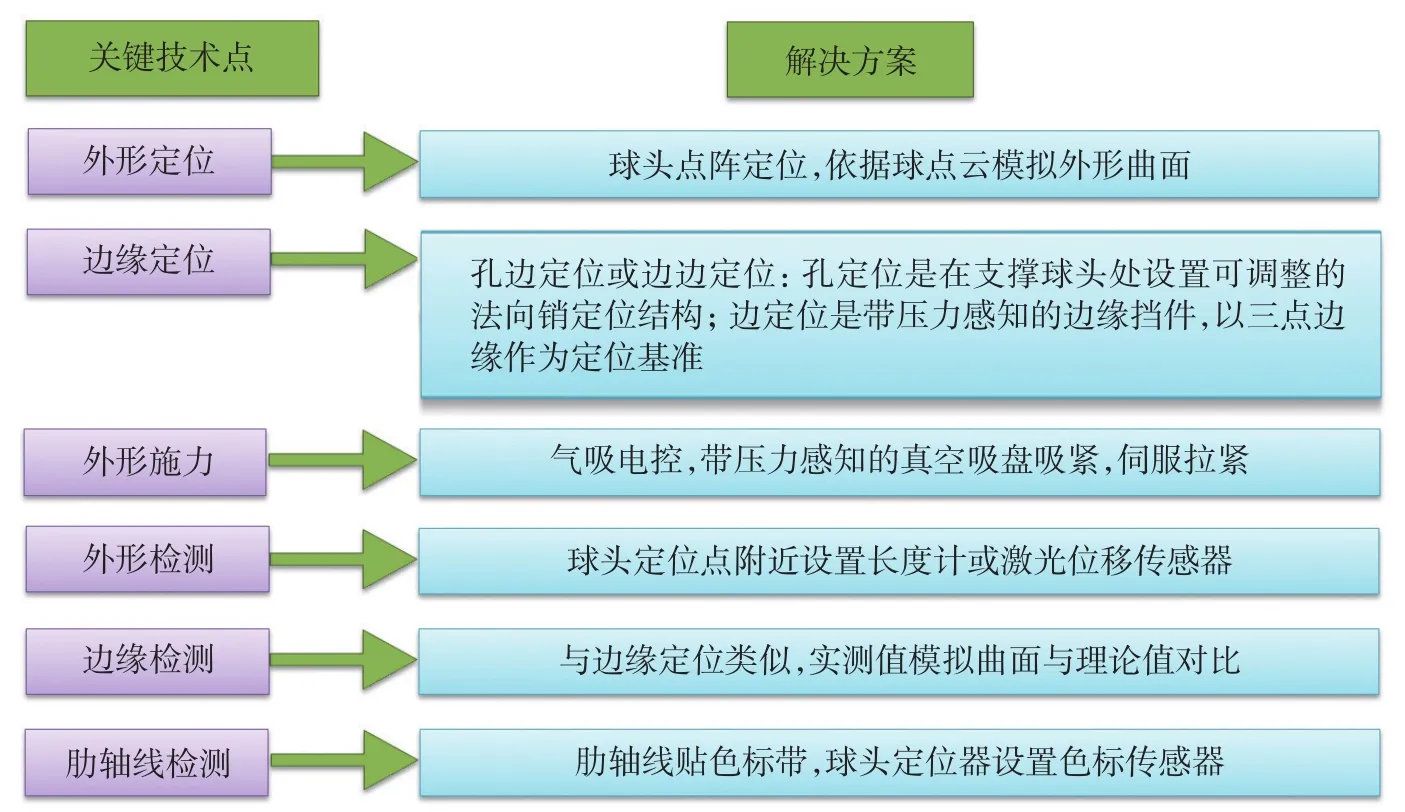

壁板柔性检验夹具机械系统总体设计关键技术包含外形定位、边缘定位、外形施力、外形检测、边缘检测、肋轴线检测等6点具体细节设计技术。机械系统的关键技术及相关解决方法详见图4。

总体设计技术是柔性检验夹具最关键的技术之一,只有合理的总体技术方案才能进行后续的机械系统、集成控制系统、集成控制软件、测量系统的详细设计。

机翼壁板蒙皮柔性检验夹具针对公司目前多种机型的各类壁板进行检验工作,涵盖所有机翼壁板的工艺规划、优化布局,包含肋轴线、交叉轴线、展向外形、边缘轮廓等检验技术的研究。由于机型各类壁板在大小、构形、曲度等要素方面的不同,夹具的外部输入条件较多,加上检验本身对检验位置、局部拉压力、检验精度等技术要求,会让夹具的总体设计方案产生很大差别。因此只有在分析所有可能涉及飞机机翼喷丸壁板的结构要素和检验技术要求后,结合机械结构、运动分析、机电控制、测量技术等,经过设计和工艺分析、多方论证、评审后,才能做出合适的总体布局方案。

根据关键技术点和对应技术解决方案,结合飞机机翼壁板典型结构,总体归纳出飞机机翼喷丸壁板柔性检验夹具较为详细的技术方案。

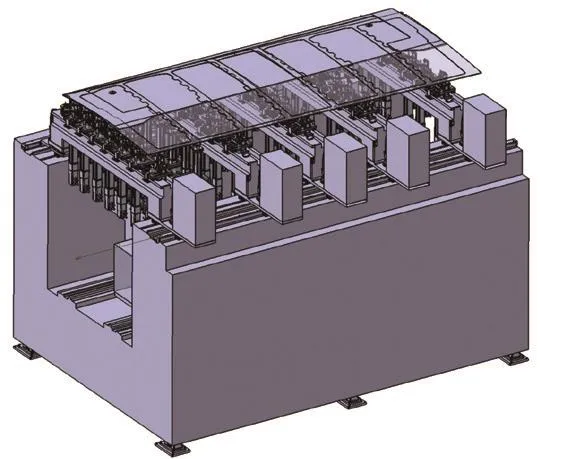

总体设计以目前所有机型机翼喷丸壁板为目标,按下部模拟理论曲面进行支撑、下部施力、下部龙门测量3部分进行功能性设计,检验过程为全自动化。

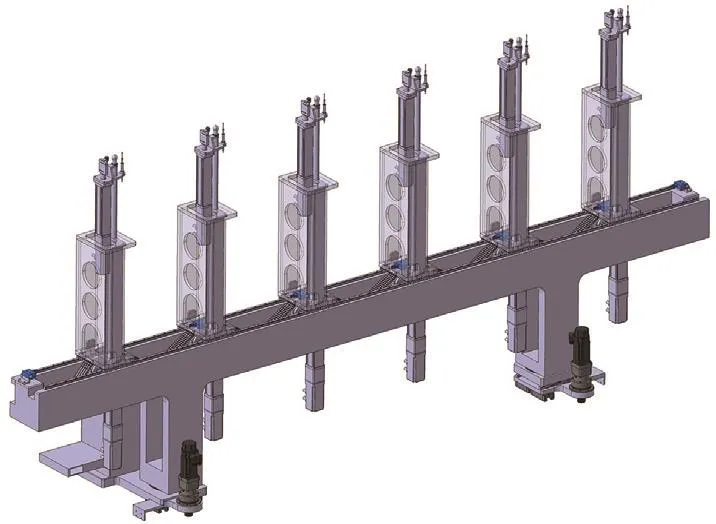

总体布局以X长方向21m、最大1m间隔,Y宽方向最大0.67m间隔设置点阵支撑,为确保肋间距的控制,下部龙门测量也设置相应的支撑施力机构。夹具长宽高拟为5m×21.2m×2.8m(突出地面1.3m),21组单元在X行程为17m左右 ,每组单元由7个单元三坐标点阵单元模块组成,单元可沿Z轴偏转一定角度(初定为15°),三坐标点阵单元模块Y行程为1m ,Z行程为250mm。X、Y向设置全长光栅尺。

图3 C919喷丸壁板柔性检验工艺流程图Fig.3 Flexible inspection process flow chart of the C919 wing panels shot peening

图4 机械系统关键技术点及解决方法Fig.4 Key technologies and solutions of mechanical system

结构包含整体地基、组合床身、全闭环147(7×21)个三坐标点阵单元模块、位置测量系统(含产品检验和工装定检测量)、气吸电控施力5大部分构成,组合床身部分低于地面,地面部分按操作高度1.3m设计,气吸电控施力与三坐标点阵单元模块为一体结构,下部龙门测量包含测量、气吸施力与三坐标龙门单元模块[4]。

本文初步设计方案的结构基本信息如下:

全外廓:27m×8m;

支撑点阵单元147个(7点×21组);

测量点阵单元6个(6点×1组);

允许检验壁板外形曲率变化高差:250mm;

允许检验壁板大小:21m×4m ;

夹具外廓尺寸:5m×21.2m×2.8m;

夹具重量:150 t(结构件 30t,基体 120 t);

项目总体设计结构见图5,标准单元(以中央翼为产品对象)见图6。

从外形数字化定位、肋轴线外形及边界数字化、自动化测量、气吸电控施力、三坐标测量等4个部分简要说明机翼喷丸壁板柔性检验夹具的总体布局结构的相关设计。

3.3.1 外形数字化定位

针对机翼喷丸壁板的结构特点,结合检测需求,利用非线性动力学分析软件,分析定位方式、定位参数对喷丸壁板产生的影响,制定大型机翼喷丸壁板定位方案;规划定位器布局,合理选择定位、夹持方式,分配定位器自由度、承载能力及行程;以承载能力最大、行程最长和结构尺寸最小等为指标,建立多目标函数,优化设计定位器结构;研究力/位置实时综合控制技术,提出定位质量评估方法。

图6 标准单元(以中央翼为产品对象)Fig.6 Standard block(taking the center wing as the product object)

3.3.2 肋轴线外形及边界数字化、自动化测量

分析壁板肋轴线外形曲线的特点,提取特征元素,利用样条插值法拟合壁板肋轴线外形曲线,根据外形曲面特征及测量精度要求,划分分段拟合区间,确定离散点的数量和位置,确保壁板肋轴线外形曲线拟合精度;分析测量误差与拟合误差的关系,以测量误差为自变量,建立拟合误差函数,确定测量仪器精度;综合考虑布局限制、环境限制、测量效率、成本等因素,合理选择测量仪器,并确定测量仪器布局;分析环境温度、湿度、振动等因素造成的测量误差以及由此产生的曲线拟合误差,建立曲线拟合误差的外界干扰因素灵敏度函数,对测量环境提出要求;分析测量数据,评估拟合误差,根据大型机翼喷丸壁板的结构特点、定位器布局、支撑夹持方式,利用非线性动力学分析软件,分析定位方式对壁板肋轴线外形曲线产生的影响,修正拟合曲线;根据壁板的结构特点,在边界上选取若干测量点,利用测量点的位置坐标获得边界包络面。

3.3.3 气吸电控施力

施力装置设置在支撑点位置附近。由于气动力的不可控性,吸盘只起吸紧产品的作用,拉压力依靠伺服传动控制。下部气吸施力装置上部设置气动吸盘,下部设置伺服电动拉压机构,中间设置单向力传感器,传感力作为外部变量条件与伺服系统形成闭环,施加精确控制的拉压力以达到对被检验产品施加外部校形压力的要求[5]。

3.3.4 三坐标测量

夹具设置一套龙门式检验测量装置,装置沿X向全线可移动,装置上设置6组长度测量仪,组长度测量仪高低不动,可以沿Y轴来回移动。机翼壁板肋间距在500mm左右,由于成本及点阵运行空间的限制,对于较大飞机机翼壁板(以20m为例),则以长方向21组完全模拟出外形流线曲面,此时间隔隔断为1m左右,在测量时考虑测量肋占位位置实际肋间距曲面流线性及测量的准确度,即在三坐标龙门测量单元上设置外形定位支撑机构和气吸施力结构,全套夹具设置6组测量单元。测量一个间隔内的肋占位外形后,降下临隔点阵单元,测量单元从下部穿越临隔点阵单元,再支撑施力临隔点阵单元,支撑施力测量单元,然后检验测量。

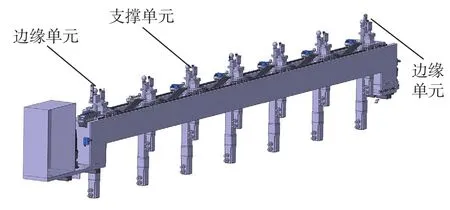

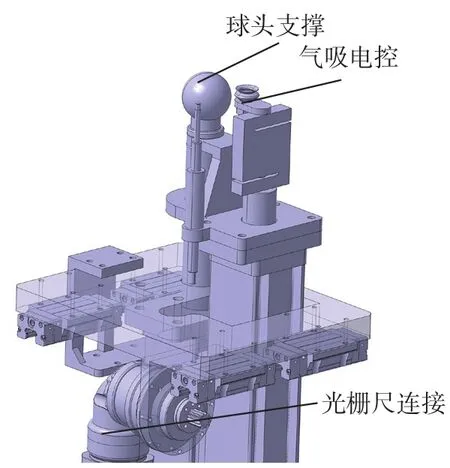

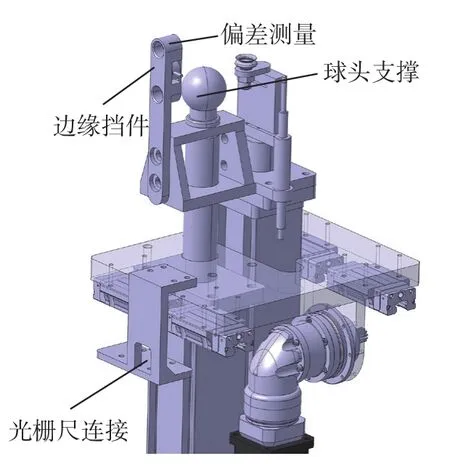

支撑单元功能为外形、侧边的定位及检测。其方案为:球头支撑、位移检测、气吸电控、压力感知。其具体技术结构见图7~图14。

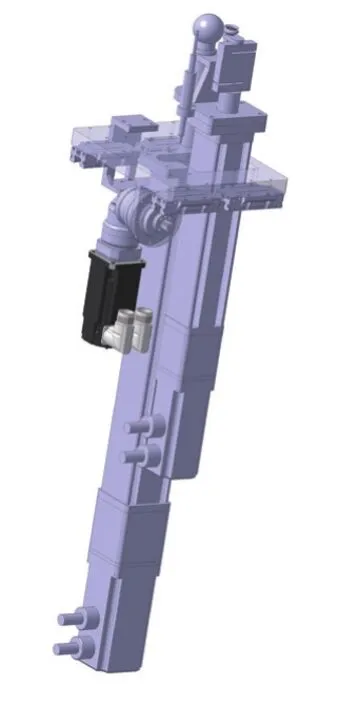

图7 支撑单元组件Fig.7 Supporting unit components

图8 支撑单元Fig.8 Supporting unit

图9 边缘单元Fig.9 Edge unit

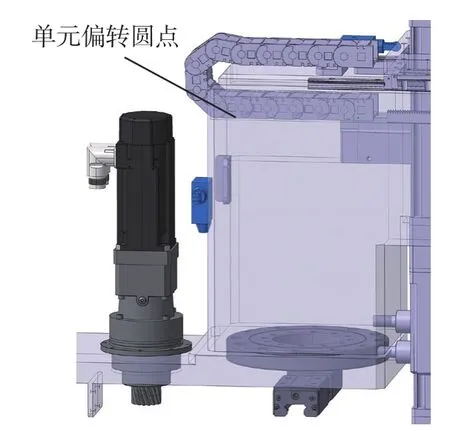

图10 单元偏转圆点Fig.10 Dot of unit deflection

图11 单元偏转控制点Fig.11 Control point of unit deflection

图12 边缘单元结构Fig.12 Structure of edge unit

图13 支撑单元结构图Fig.13 Structure of supporting unit

图14 工艺孔定位结构Fig.14 Positioning structure of tooling hole

检验测量单元功能是在完成支撑定位后实现间隔肋位、交叉肋位的定位及检测。其方案:设置球头、位移检测、气吸电控、肋位检测,其中肋位检测后面的肋位检测功能。其具体技术结构见图15~图17。

边界单元的功能:实现前后边界定位和检测。方案:布局及角度偏转与支撑单元件基本相同,不同的是对壁板蒙皮边界的控制组件更多。其具体技术结构见图18、图 19。

肋轴线检测功能是实现检查肋轴线与理论轴线的位差。其方案为:在支撑单元件、测量单元件、边界单元件的两端和中间设置光纤式色标传感器,当定位件整体移动到传感器开关时为实际位置,然后与理论值比对;具体技术结构见图20。

图15 测量单元Fig.15 Measuring unit

图16 测量单元组件Fig.16 Measuring unit components

图17 检验、球头支撑及气吸电控施力Fig.17 Inspection , bulb support and air suction control

4 结论

该项目研究的技术以机翼喷丸壁板为检验对象,突破壁板蒙皮的肋轴线、交叉轴线、展向外形、边缘轮廓测量等柔性检验关键技术,设计满足多机型机翼喷丸壁板类产品的柔性检验夹具总体方案,研制机翼喷丸壁板柔性检验试验性夹具,构建机翼喷丸壁板柔性定位、检验数据库,实现机翼喷丸壁板外形数字化柔性检验。通过该技术的研究,对实现飞机壁板喷丸柔性检验,达到柔性检验、协同设计制造、减少工装数量和厂房占地面积有明显效果,社会经济效益明显。

图18 边界单元Fig.18 Boundary unit

图19 边界单元结构Fig.19 Structure of boundary unit

图20 肋轴线检测Fig.20 Rib axis inspection

总体来说,飞机零部件柔性检验属于国际前沿技术,其中机翼喷丸壁板柔性检验技术研究目前几乎处于空白状态,需要加大力度进行研究。

[1] 《航空制造工程手册》总编委员会.航空制造工程手册-飞机装配.北京:航空工业出版社,1993.

[2] 徐俊生.高速列车组焊柔性工装系统设计研究[D]. 太原:太原科技大学, 2011.

[3] 殷莉.铝合金曲面薄壁件柔性工装夹具的研究与设计[D].上海:上海交通大学, 2012.

[4] 徐燕申, 徐千理, 侯亮. 基于 CBR 的机械产品模块化设计方法的研究. 机械科学与技术, 2002, 21(5): 833-835.

[5] 朱有为.精密稳定跟踪伺服机构[D].长沙:国防科技大学,2003.